硫磺装置酸性气分液罐液位计管开裂原因分析

2024-03-13鄢长伟于汉迪

鄢长伟 于汉迪

(1. 中国石油抚顺石化公司石油三厂,辽宁 抚顺 113004;2. 沈阳中科韦尔腐蚀控制技术有限公司,辽宁 沈阳 110000)

0 引言

石油中均不同程度的存在一些硫化物,在石油炼制过程中,催化裂化、加氢裂化、延迟焦化气体以及一些天然气中含有的硫化合物较大程度转变为H2S,严重污染环境。目前一般采用硫磺回收装置在炼油厂各个装置产生的酸性气中回收硫,从烃类或其它含H2S气体中制取硫磺,从而解决H2S有毒气体对大气的污染[1]。首先是采用溶剂(乙醇胺)将H2S气体吸收分离,再将一部分H2S氧化成硫磺及SO2,之后生成的SO2与剩余的H2S再经氧化铝催化剂转化成硫磺。其中硫磺回收装置中的液位计主要用于测量容器中液位高低,对于石油化工行业至关重要,根据使用状况,液位计需要透明,具有优良的化学稳定性、物理机械性、不黏性、耐老化性、不燃性及热稳定性,但液位计在正常使用之前需与法兰进行焊接,两者之间焊缝处易发生腐蚀断裂,从而影响硫磺回收装置的正常使用,使装置的安全平稳优质运行造成一定影响[2,3]。

近期,某石油三厂硫磺回收装置酸性气分液罐液位计管的底部焊缝处发生了开裂泄漏。酸性气分液罐的操作温度为50~60℃;操作压力为0.1MPa;罐内介质为(体积分数%):70% H2S、22%CO2、4.75%H2O、2%烃(C3)、1.25%NH4;液位计型号:UHZ-8125,为磁浮子液位计;液位计管及连接法兰的材质为304不锈钢。采用宏观低倍观察、材质分析、金相检验以及电镜分析等方法对液位计管底部焊缝处开裂进行分析。

1 理化检验

1.1 液位计的宏观、低倍分析

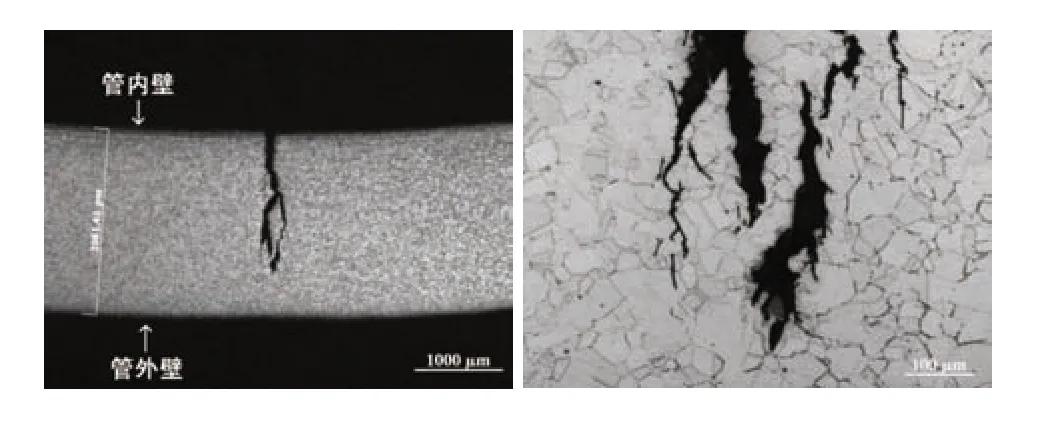

液位计管发生开裂泄漏部位为液位计管的底部与法兰连接焊缝处,液位计管的底部为一个易于积存液体介质的封闭区,如图1所示。

图1 液位计的宏观形貌

图1 液位计的低倍形貌

液位计管发生开裂泄漏后,现场人员虽然及时对其进行外部的补焊操作,但是未能堵住漏点。因此,厂方将整个液位计从硫磺装置上拆卸出来,对液位计管进行送检分析。将液位计管的底部(包括法兰)纵向剖开为两个对称的偶件。通过观察发现,在液位计管的内壁、法兰的内孔壁处存在多条纵向裂纹,这些裂纹有的已经延展至法兰的端部,同时,在液位计管(包括法兰)内壁产生裂纹的区域处还存在较多的腐蚀坑,并积存较多的腐蚀产物,如图2所示。因此初步判断,液位计管和法兰的开裂失效性质为应力腐蚀破坏。

图2 液位计管与法兰连接焊缝处的金相组织

1.2 液位计管等的材质分析

在液位计管和法兰上切取块状样品,依据相关标准,使用光谱仪等,对其材质进行化学分析。结果表明:液位计管和法兰的材质均不是304不锈钢,接近于200系列Cr-Mn-(N)不锈钢中S20430不锈钢[3]的成分要求,如表1所示。

表1 液位计管等材质的化学成分(wt%)

1.3 液位计管等的金相检验

在液位计管、法兰及焊缝处分别切取金相样品,经预磨、抛光、腐刻后,在显微镜下观察分析,并使用显微硬度计对其硬度进行测试。

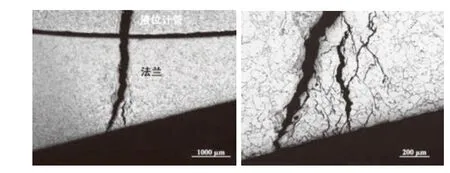

对液位计管与法兰连接焊缝处的金相组织进行观察发现,液位计管与法兰的连接方式为承插焊(液位计管外壁与法兰之间的焊接为角焊缝);焊缝与液位计管和法兰之间的熔合良好,但在液位计管与法兰承插缝隙处的法兰上出现了应力腐蚀裂纹;裂纹从法兰表面产生,向法兰内部扩展,裂纹呈树枝状,既有穿晶又有沿晶(混晶),但以穿晶为主,如图2所示。

对靠近焊缝处的液位计管金相组织进行观察时发现,在靠近焊缝处的液位计管内壁有裂纹产生,由管内向管外呈穿晶+沿晶(混晶)扩展;液位计管的金相组织为奥氏体,如图3所示。

图3 液位计管的裂纹形貌及金相组织

通过对法兰端面的金相组织进行观察时发现,在法兰内孔壁上也存在较多的纵向裂纹,部分裂纹已经扩展至法兰的端面上;裂纹有分支,呈穿晶+沿晶(混晶)状态,具有应力腐蚀开裂的特征;法兰的金相组织为奥氏体,有一定的敏化倾向,为二类混合组织[4],如图4所示。

图4 法兰端面的金相组织

由于在液位计的内部,液位计管与法兰之间存在着缝隙,而缝隙处容易积存液态、污物等,使得缝隙内的腐蚀介质得以富集和浓缩,导致液位计管和法兰结合处发生了比较严重的应力腐蚀,如图5所示。

图5 液位计管与法兰塔接部位的金相组织

对法兰、液位计以及焊缝部位进行硬度检测后,结果如下:

法兰HV1.0/10s227.3(224.6,223.1,234.3);液位计管HV1.0/10s202.7(202.7,201.6,203.8);焊缝HV1.0/10s190.3(178.7,185.2,207.0)。

可见,法兰的硬度较大,液位计管的硬度次之,焊缝的硬度较低,即法兰HV>液位计管HV>焊缝HV。

1.4 液位计管等的电镜分析

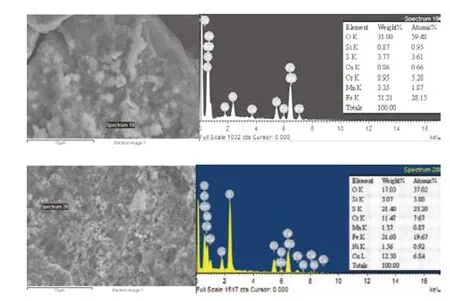

使用扫描电镜,对液位计管内壁和法兰内孔壁表面及裂纹处进行分析。电镜分析部位选择在法兰内孔壁裂纹处和液位计管内壁裂纹处。通过分析发现,在法兰内孔壁和液位计管的内壁,布满了腐蚀产物,有裂纹和蚀坑存在;能谱分析表明,这些腐蚀产物中含有较高的S、O等腐蚀性元素,但未检测到Cl元素的存在,如图6所示。

图6 法兰内孔壁及液位计管内壁的SEM+EDS

2 综合分析

通过对液位计管及连接法兰进行多项理化检验分析,确认了液位计管的开裂失效原因为应力腐蚀,其主要影响因素包括材质、环境、应力等。

(1)液位计管和法兰的材质不是304不锈钢,而是200系列的Cr-Mn-(N)不锈钢,其耐蚀性低于304不锈钢[5,6]。其中,Mn在200系列不锈钢中是主要的奥氏体形成元素,Mn与S的亲和力很强,容易生成MnS化合物,会妨碍不锈钢钝化膜的形成,导致不锈钢耐腐蚀性能下降。并且在某些200系列不锈钢中,由于不能加入足够数量的锰和氮,因此为了形成100%的奥氏体结构,减少了Cr的加入量,也会导致不锈钢抗腐蚀能力的下降[7]。这一点可以从液位计管与法兰材质成分中Cr元素含量的不同而得出此结论,18%Cr的液位计管的腐蚀程度轻于14%Cr的法兰,就是较好的证明。由于法兰通常都是锻件,在锻造热加工后的冷却过程中,如果在450~850℃温度区间冷却缓慢或停留,会造成其金相组织出现一定程度的敏化,降低其耐腐蚀性能,这也是法兰腐蚀开裂严重的一个重要的因素;

(2)液位计内的介质为酸性气体,主要包含H2S、CO2等,并存在少量的水,具有形成H2S溶液和H2CO3溶液的腐蚀环境条件。研究表明[8],在H2S溶液中,304不锈钢和304L不锈钢敏化后,均能发生沿晶应力腐蚀;如果不发生敏化作用,则会发生穿晶应力腐蚀。200系列不锈钢的耐蚀性低于304不锈钢,故液位计管和法兰则应该更容易发生腐蚀;

(3)应力腐蚀裂纹集中出现在液位计管底部与封闭法兰的焊接区域,在焊缝附近会有焊接残余应力的存在;法兰也会存在一定的锻造残余应力。残余应力的存在是该处发生应力腐蚀破坏的一个必要的、重要的因素;

(4)液位计底部的结构易于形成腐蚀环境。液位计管与封闭法兰为承插焊结构,且仅在液位计管的底部外壁与法兰焊接。因此,在液位计管内壁与法兰之间就存在缝隙,而且,这个缝隙部位又在液位计的底部,是一个封闭区(死胡同)。虽然平时液位计内无液面显示(只有气体),但只要液位计中存在少量水汽聚集,就会有酸性液体积存在液位计管底部的法兰封闭区及缝隙内,对液位计管和法兰等产生腐蚀破坏。当酸性溶液较少时,在液位计的刻度表上是没有显示(这个区域在液位计的刻度下限之外)。

总之,当液位计管和封闭法兰的材质对应力腐蚀较为敏感、存在残余应力、有酸性腐蚀介质存在的情况下,液位计管底部焊缝区和封闭法兰就容易发生应力腐蚀开裂。

3 结论及建议

3.1 结论

(1)液位计管和法兰材质不是304不锈钢,而是S20430不锈钢(200系列);

(2)液位计管的金相组织为奥氏体,硬度为HV202.7;法兰的金相组织为奥氏体,有敏化倾向,为二类混合组织,硬度为HV227.3;焊缝的金相组织为铸态奥氏体+少量铁素体,硬度为HV190.3;

(3)液位计管的开裂失效性质为应力腐蚀。裂纹产生于液位计管与法兰焊接处的管内壁和法兰内孔壁,裂纹穿晶+沿晶扩展(混晶),以穿晶扩展为主;

(4)液位计管和法兰耐蚀性较差、为对应力腐蚀敏感的材质,液位计管与法兰焊接区有残余应力(焊接、锻造)存在,液位计管底部是一个封闭区,有酸性介质(H2S溶液和H2CO3溶液)存在。

当材质、应力、腐蚀介质三者条件都具备时,易造成液位计管底部焊缝区的应力腐蚀开裂。

3.2 建议

(1)当有腐蚀性介质存在的环境下,一般避免选择使用200系列的不锈钢;

(2)如改用碳钢,要控制焊缝及热影响区的硬度不能高于HV200,防止发生湿硫化氢应力腐蚀开裂;

(3)如使用300系列不锈钢,要消除焊缝热影响区和法兰的敏化,防止发生应力腐蚀开裂;

(4)改进液位计管底部的结构,消除封闭区和缝隙中的积液,并定期地进行检查和清理。