螺柱焊技术在岸边集装箱起重机生产中的研究及应用

2024-03-13徐建中

徐建中

上海振华重工(集团)股份有限公司长兴分公司 上海 201913

0 引言

随着焊接技术的不断发展,螺柱焊技术以其高效、高质量、经济、标准化作业等特性广泛应用于汽车制造、船舶、建筑等不同领域。在岸边集装箱起重机(以下简称岸桥)及卸船机等大型钢结构项目生产过程中,螺柱焊可以代替钻孔螺栓、铆接、攻螺纹等螺栓连接方式,节省大量人力和时间成本。本文主要研究电气法兰框螺柱焊、漏沙孔封板螺柱焊、液压及润滑管卡底座螺柱焊以及电缆槽托架异形螺柱焊的应用。

1 螺柱焊

螺柱焊是将金属螺柱或类似的其他金属紧固件的一端利用通电引弧,焊接至另一工件(通常为板材或管材)表面的焊接方法。螺柱焊的基本原理是在待焊螺柱与工件表面之间引燃电弧,当螺柱与工件被加热到适当温度时,螺柱端部和相应工件表面处于熔融状态,在一定压力作用下,螺柱进入工件上的焊接熔池形成焊接接头。按照在焊接中所使用的焊接电源和操作过程的不同,传统电弧螺柱焊主要分为普通电弧螺柱焊和电容储能电弧螺柱焊2 种基本方法,本文主要研究电弧式螺柱焊在岸桥上的应用。

2 岸桥螺柱焊焊接试验研究

岸桥材质通常为A709-50T-2 或Q355B 等低合金高强钢,根据岸桥零部件制作的结构特点、制作流程、制作特点等,结合目前现有螺栓形式、螺栓材质等相关信息进行分析。考虑部分构件的防腐蚀性能,选择与常规低合金钢匹配的4.8 级(碳钢)及不锈钢螺柱,为了保证螺柱焊应用,分别从螺柱规格、螺柱形式、螺柱材质、母材材质、焊接位置、力学性能等方面进行螺柱焊工艺研究,确保达到技术指标要求。

2.1 螺柱焊试验

2.1.1 同种材质螺柱焊试验

为研究同种材质螺柱焊工艺参数,选取材质为4.8级的收缩头螺柱(RD)M8 分别在母材材质为A709-50T-2、Q355B 的底板上进行平角焊(1F)的螺柱焊试验,焊接参数如表1 所示。

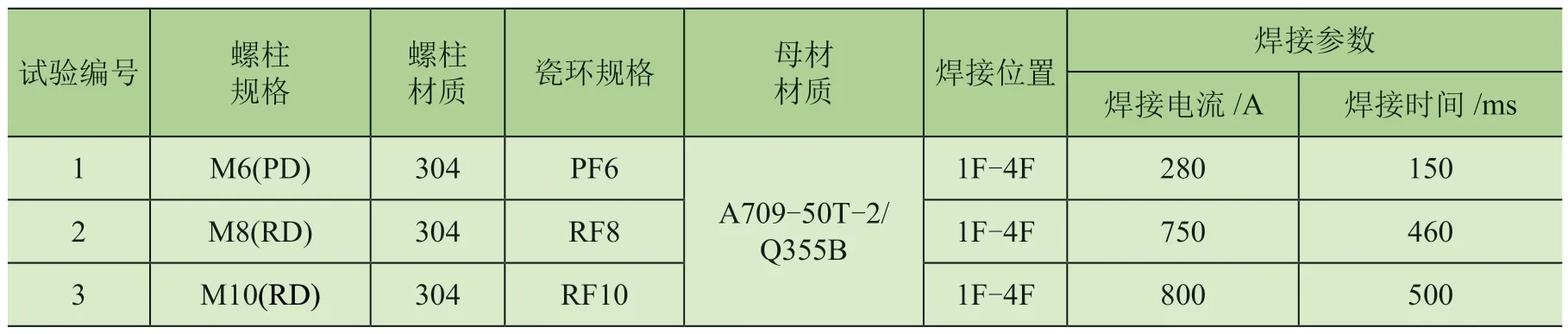

表1 同种材质螺柱焊试验

2.1.2 异种材质螺柱焊试验

为研究异种材质螺柱焊工艺参数,选取材质为304的全螺纹螺柱(PD)M6、收缩头螺柱(RD)M8、收缩头螺柱(RD)M10 分别在母材材质为A709-50T-2、Q355B 的底板上进行平角焊(1F)、横角焊(2F)、仰角焊(4F)的螺柱焊试验,焊接参数如表2 所示。

表2 异种材质螺柱焊试验

2.2 外观检验

对上述试验的螺柱焊试件进行外观检验(见图1),螺柱柱体底端360°范围内均能呈现飞边,焊缝连续美观且不存在任何影响其应用功能的残留物,焊缝只存在一些检验标准允许范围内的未熔合及微小的收缩龟裂,经判定螺柱焊焊缝外观质量符合要求。

图1 螺柱焊外观检验

2.3 力学试验

2.3.1 弯曲试验

螺柱焊试件弯曲试验(见图2)采用专用钢质套管将螺柱从原轴线弯曲约90°,弯曲后对螺柱焊试件焊缝进行检验,焊缝未出现断裂现象,弯曲试验结果符合要求。

图2 螺柱焊弯曲试验

2.3.2 扭矩试验

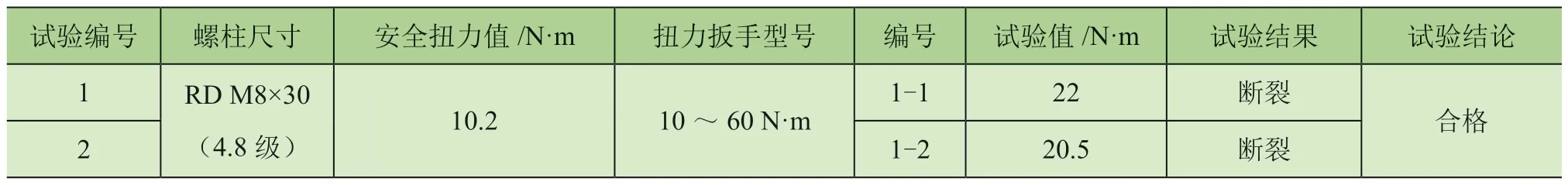

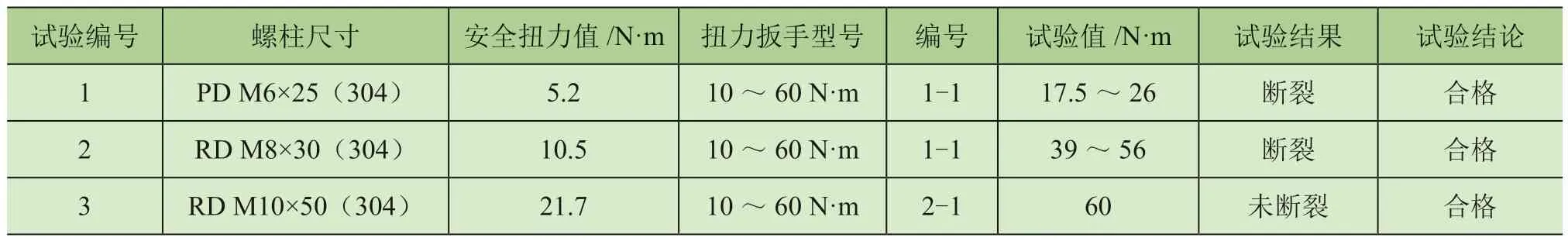

螺柱焊试件的扭矩试验(见图3)以各类螺柱的安全扭力值为参考,在焊接完成的螺柱上端拧紧配套螺母,利用10 ~60 N·m 的扭力扳手按扭力值从小到大增加测试其扭力值极限,试验结果均大于安全扭力值,具体如表3、表4 所示。

表3 同种材质螺柱焊扭矩试验对比表

表4 异种材质螺柱焊扭矩试验对比表

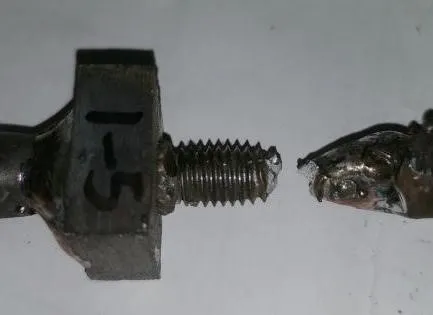

2.3.3 拉伸试验

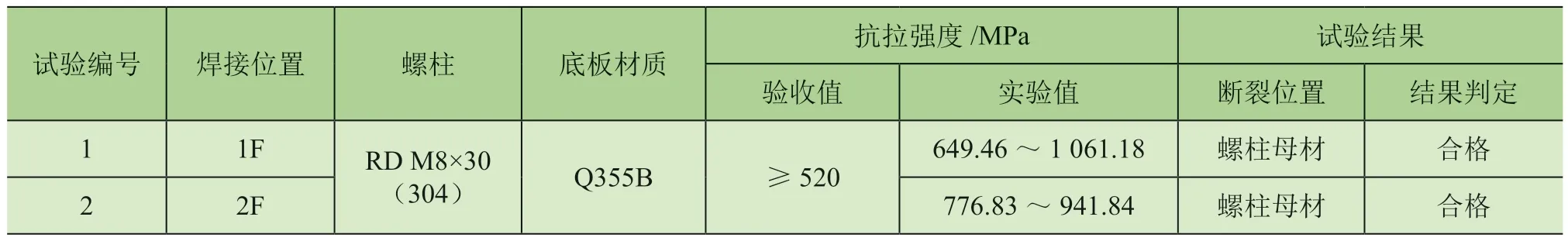

螺柱焊拉伸试验是在焊接完成的螺柱顶部及底板底部分别焊接一段高强圆棒后进行的(见图4),拉伸试验断裂位置均在螺柱母材处,焊缝处未发生断裂,试验结果符合要求,具体如表5 所示。

图4 螺柱焊拉伸试验

表5 螺柱焊拉伸试验

2.3.4 宏观试验

螺柱焊试件进行宏观取样检验(见图5),结果表明焊缝成型良好,螺柱底部与试板熔合完全,焊缝宏观截面无明显焊接缺陷,焊脚满足最小尺寸要求。

图5 螺柱焊宏观试验

3 螺柱焊在岸桥上的应用研究

通过以上焊接参数研究、力学性能试验,螺柱焊均能满足AWS D1.1 标准要求和标书要求,且螺柱焊技术具有效率高、易标准化生产、焊接质量稳定等特点,在岸桥中用于固定电气设备、附属设备、电线管路的连接形式具有较好的替代性。电气法兰框、漏沙孔封板、液压及润滑管卡底座、电缆槽托架等固定方式均可采用螺柱焊,简化施工工序,提升施工效率及焊接质量,降低生产成本。

岸桥中的构件形式极其复杂,受力情况不同,根据实际情况,对不同位置、不同连接形式有针对性地选择螺柱材质和规格型号进行研究推广。主要分为碳钢材质螺柱与低合金高强钢的连接应用(以下简称同种材质螺柱焊应用)、不锈钢材质螺柱与低合金高强钢的连接应用(以下简称异种材质螺柱焊应用)、碳钢异形螺柱与低合金高强钢连接应用(以下简称异形螺柱应用)。重点从设计优化、施工工艺、取得效果等方面进行阐述。

3.1 同种材质螺柱焊应用

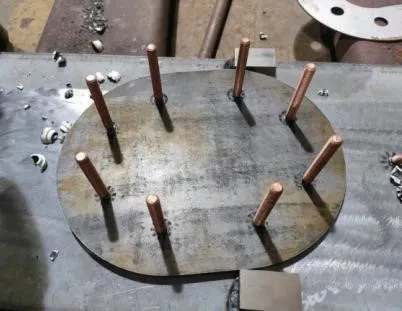

岸桥前后大梁及海陆侧立柱箱体冲砂时的漏沙孔封板需提前预制。封板按设计图纸数控下料后,需在板上进行螺栓孔定位及加工,同时对所需螺栓去除底端突出的柱体,方便穿孔焊接。螺栓加工完成后在封板上进行定位焊,再进行正反面焊接,焊接完成后续进行正反面打磨,反面需打磨至与封板齐平。传统漏沙孔封板预制流程较为繁杂,手工焊接量多且修补打磨量较大。现研究在封板上直接进行螺柱定位焊接(见图6),取消螺栓孔加工、焊后修补打磨等流程,节省焊接时间。

图6 漏沙孔封板螺柱焊

3.1.1 同种材质螺柱焊选型

为满足现场漏沙孔封板的焊接要求,以及保证螺柱焊焊角尺寸不干涉构件的安装问题,选取了规格为RD M8×65(4.8 级)的收缩头螺纹螺柱(RD)及配套的高型瓷环(RF)进行漏沙孔螺柱焊接。此种螺柱和瓷环配合可满足各种位置的焊接要求,并可有效控制螺柱根部焊缝的宽度尺寸。经过螺柱焊接性能试验及系列力学试验验证,确定使用与封板同种材质级别的规格为RD M8×65(4.8 级)的镀铜螺柱进行漏沙孔螺柱焊接。

3.1.2 同种材质螺柱焊现场应用

漏砂孔采用螺柱焊工艺可减少优化施工流程,减少施工工序,如钻孔、手工焊接、焊后打磨等工序,可有效节省焊接时间,提升焊接效率。并可提前进行预制,有效缩短制作周期。

该技术在项目具有漏砂孔的位置进行推广应用后,效果良好。据实际应用统计,传统漏沙孔封板在结构预制及现场预焊时,预制时间大约需67 min/个,现螺柱焊代替后制作时间降低至5 min/个,制作效率提升92%以上。目前,漏沙孔封板螺柱焊技术已在岸桥及卸船机等项目中全面推广应用。

3.2 异种材质螺柱焊应用

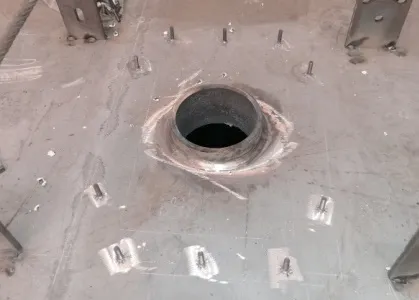

岸桥主结构上的电缆槽固定连接形式主要采用电气法兰框与主结构表面焊接后,再通过钻孔螺栓将电缆槽与电气法兰框连接固定。电气法兰框主要分布在前后大梁及海陆侧上下横梁箱体上,安装阶段为箱体四面成型,按图纸进行定位焊接。现研究取消了电气法兰框预制及焊接工序,利用螺柱焊技术直接将固定螺栓焊接于主结构表面(见图7),可有效减少施工环节,提高施工效率,降低施工人员的劳动强度。

图7 电气法兰框螺柱焊

传统岸桥液压及润滑管卡固定连接形式采用将带有螺栓孔的底座预焊至主结构表面,再利用沉头螺栓将管卡与底座连接固定。现研究将液压及润滑管卡底座焊接改为螺柱焊形式,其中液压管卡在不改变其他构件形式的情况下,可直接取消底板进行现场应用(见图8);润滑管卡则需要将预焊底板改为垫板形式后进行实际应用。

图8 液压管卡螺柱焊安装

3.2.1 异种材质螺柱焊选型

根据现场电气法兰框、液压及润滑管卡底座连接螺柱的规格,对于螺柱的选型进行相关试验,为满足平焊、侧焊及仰焊的焊接要求,选取了区别于常规碳钢材质的异种304 不锈钢缩头螺柱进行焊接应用研究。

针对电气法兰框螺柱焊,前期采用M8×30 螺柱进行焊接试验,研究螺柱在各个焊接位置的焊缝成型质量。焊接完成后根据AWS D1.1 的要求对螺柱焊试件进行外观检验及力学试验。在扭力试验过程中,虽然M8 的扭力值满足标准要求,但是总体的扭力安全值较低,安装过程中受力不稳定或过大极易将柱体扭断,后续研究选用M10×30 螺柱,扭力值将有较大的提高。试验表明M10×30 的螺柱更符合现场强度及安装要求。

针对液压及润滑管卡,根据实际管卡的焊接位置以及原有螺栓规格,选取对应型号的螺柱及瓷环。液压管卡不锈钢螺柱为M10,螺柱直径较大,选用收缩头螺纹螺柱及瓷环(RD+RF)(见图9);润滑管卡不锈钢螺柱为M6,螺柱直径较小,为保证螺柱强度选用全螺纹螺柱及瓷环(PD+PF)。经过焊接性试验及力学试验研究,上述螺柱满足生产强度要求。

图9 收缩头螺纹螺柱及瓷环

3.2.2 异种材质螺柱焊现场应用

电气法兰框、液压机润滑管卡底座应用螺柱焊技术,可减少优化施工流程,减少施工工序,如电气法兰框预制、手工焊接、焊后打磨等工序,可有效节省焊接时间,提升焊接效率。并可提前进行预制,有效缩短制作周期。

经试验确认螺柱焊替代漏沙孔封板手工焊接螺栓的可行性后,在项目上进行推广应用效果良好。传统电气法兰框预制及定位焊接需107 min/个,现螺柱焊代替后制作时间降低至6 min/个,制作效率提升94%以上;传统液压及润滑管卡底座预制及定位焊接需47 min/个,现螺柱焊代替后制作时间降低至6 min/个,制作效率提升87%以上,目前已经全面推广应用。

3.3 异形螺柱焊应用研究

通过对螺柱技术的研究应用,为了扩展螺柱焊的应用范围,对传统螺柱焊焊枪进行改造升级,且针对岸桥结构的形式特点分析归类,进行异形连接形式的焊接(螺柱改为扁平形式),适应更多结构和工况。

传统岸桥整机电缆槽托架为箱梁完工后采用手工焊接固定,属于箱梁内操作,且焊后还需修补打磨,施工环境较差,耗时较长。通过改变电缆槽托架的样式,将其设计为可连接螺柱焊机焊枪进行焊接的异形螺柱形式并研究推广应用。对异形电缆槽托架进行初步的焊接试验,验证其焊接性能及力学性能。设计完成制作异形螺柱样件,改造完成异形螺柱焊焊枪形式,通过了样件相关的焊接试验及力学试验(见图10),异形螺柱焊焊接质量合格。针对现场进行试应用,调整焊接参数及改进焊枪形式,进一步提升焊缝成型质量,避免焊后修补打磨工作。整机电缆槽托架异形螺柱焊接较传统整机电缆槽托架手工焊接,制作效率提升75%以上,已在岸桥等大型钢结构项目中推广应用。

图10 异形螺柱焊焊接

3.4 螺柱焊应用难点及解决方案

由于岸桥螺柱焊后需与相关构件连接使用,且岸桥构件质量大、后道工序多,岸桥螺柱焊相对于其他行业中使用的螺柱焊,有着更高的位置精度、垂直度及强度的要求,且更易造成螺柱的损坏及死牙等问题。

3.4.1 螺柱焊定位模板

为保证螺柱的定位尺寸,需预先根据法兰及管卡等原有形式制作定位模板,模板螺柱孔径根据所用瓷环尺寸开设,保证螺柱焊接完成后与相关连接构件不出现错位现象,且定位模板可重复利用,符合环保主旨。

3.4.2 螺柱焊焊枪改进

为保证螺柱焊接后的垂直度,在焊枪的胶木块上自行设计安装了3 个可调节长度的定位支撑以保证螺柱垂直度(见图11)。避免了后续螺柱配套的垂直度问题,减少了现场与相关附属件对接的安装施工难度风险,同时可以降低安装过程中螺柱螺纹损坏的概率。

图11 螺柱焊枪胶木块优化

3.4.3 螺柱焊焊后保护

为保护螺柱在箱梁后续整体转运、冲砂、涂装过程中不被损坏及污染,现场焊接结束后将在每个螺柱上套上PVC 塑料软管进行保护,且软管套在螺柱上需保证一定的紧密度,防止冲砂等作业过程中产生脱漏的现象。

3.4.4 螺柱焊焊后修复工装

安装过程中可能会出现少量的螺柱死牙等问题,已设计了螺柱专用修复工装进行快速修复(见图12),有效避免了螺柱修补更换等造成的各种打磨焊接工作,保证后续螺柱配套件的安装可靠性。使用螺柱专用修复工装,可根据修复螺柱对应的板牙规格进行预先制作,并可重复利用,修复时避免了已安装构件的拆卸,可修复传统板牙无法修复的狭小干涉位置,兼容性强、修复率高。避免了因螺柱丝牙损坏导致的螺柱更换作业,减少了人力物力的投入、材料及能源的消耗、螺柱补焊与打磨的粉尘排放,有效保证了产品的制作进度。

图12 修复工装

4 结论

本文通过螺柱焊试验研究,从焊缝成型、力学性能(弯曲、扭矩、拉伸、宏观)等方面进行验证,螺柱焊满足在现场岸桥相关构件上的使用。

同种材质、异种材质及异形螺柱焊的成功研究及应用,较传统制作方式更灵活、高效、经济,且质量稳定。采用螺柱焊后,每个构件可选用统一规格的螺柱及瓷环,避免多种形式的预制工序,可实现螺柱标准化备库。

螺柱焊技术在岸桥上的成功应用提升了现场的标准化施工水平,极大程度降低焊接工作量,省去构件在制作及安装过程中的其他施工工序,且焊后无需打磨修补,降低人工劳动强度,减少焊接烟尘及打磨粉尘的排放量,实现绿色化制造。

螺柱焊工艺兼具快速、可靠、操作简单及无孔连接等焊接特性,不仅可在岸桥相关构件上应用,对于其他类似钢结构等重型构件也具有研究应用价值和广泛的推广应用前景。