无人化桥式起重机检验方案研究*

2024-03-13张卫斌陆顺峰王朱涛

王 栓 张卫斌 张 勇 陆顺峰 王朱涛

1 江苏省特种设备安全监督检验研究院 苏州 215600 2 江苏沙钢集团有限公司 苏州 215625

0 引言

市场监管总局印发的《特种设备安全与节能事业发展“十四五”规划》指出,要切实提高特种设备安全监管效能,加快起重机械损伤感知与健康监测技术创新。无人化起重机在国内的探索与研究正在开展,工信部建设智能制造标准试验验证公共服务平台(5G 新一代信息技术与钢铁行业融合)项目明确提出,要制定《智能制造 钢铁行业 无人化起重机通用技术要求》。因此,无人化起重机的开发与应用是国家鼓励发展的研究方向。但是,纳入《特种设备目录》的起重机械是国家要求进行强制监管的特种设备,其安装、改造、维修均属于行政许可项目,如何使无人化起重机合规、合法地开展成为当前亟需解决的问题。本文结合TSG Q7016《起重机械安装改造重大修理监督检验规则》和制定中的《智能制造钢铁行业 无人化起重机通用技术要求》对无人化桥式起重机的检验方案进行研究,希望能对无人化自动起重机的规范化、标准化有所帮助。

1 相关法规标准的要求

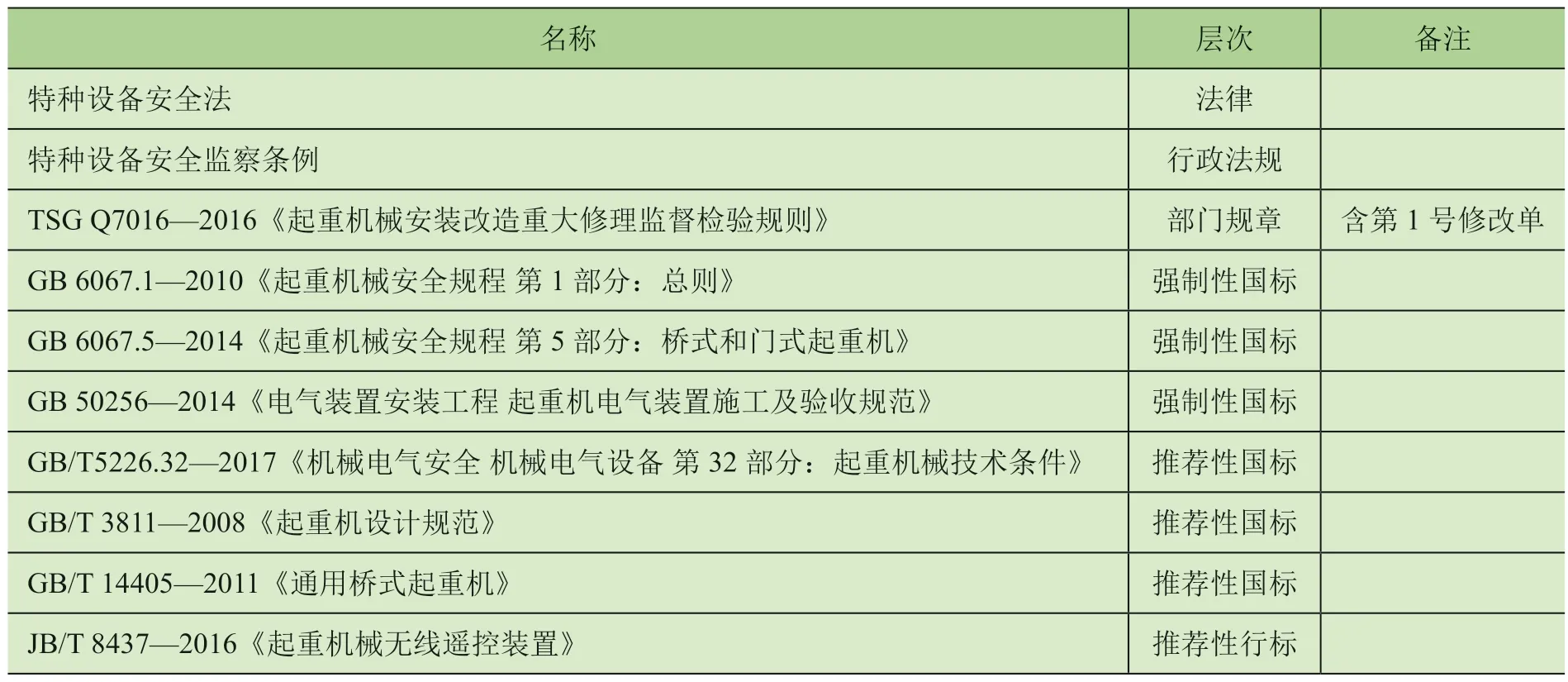

随着微电子、大规模集成电路技术的不断成熟,在恶劣工作环境下实现桥式起重机的无人化运行的问题已具备解决的条件,推进桥式起重机无人化进程已成为桥式起重机发展的重要工作[1]。针对桥式起重机的无人化改造项目,当前需要参照的相关法规标准如表1 所示。

表1 无人化起重机改造相关标准

在表1 所示法规标准中,TSG Q7016—2016《起重机械安装改造重大修理监督检验规则》(含第1 号修改单)和GB 6067.1—2010《起重机械安全规程 第1 部分:总则》对桥式起重机无人化改造项目的安全保护有较高相关性。本文将主要以上述2 个法规标准为基础结合无人化起重机安全策略设置要求对无人化桥式起重机的检验方案进行研究。无人化桥式起重机如图1 所示。

图1 运行中的无人化桥式起重机

2 无人化桥式起重机检验方案

本文以某冷轧板轧后库8 台通用桥式起重机为对象,研究其无人化改造项目检验。轧后库是钢板冷轧等待并进行后继深加工的中间库区,轧后库的8 台桥式起重机械是冷轧钢卷存卷、挪库及深加工的重要生产设备,在该库区的使用工况为加工设备、物流车辆、人员作业等,以实现桥式起重机的自动操作,不仅可以解决劳动力的短缺,还可以保障从业者在恶劣工作环境下的人身安全,故实现桥式起重机的无人化迫在眉睫[2]。

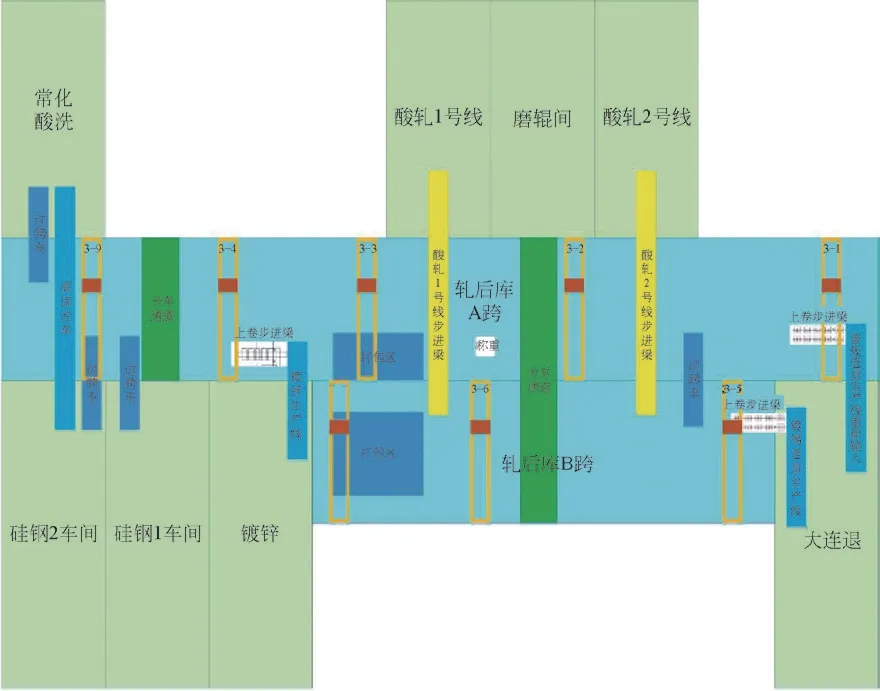

1)轧后库基本情况

该冷轧板轧后库共有2 跨,其中北跨有5 台桥式起重机,南跨有3 台桥式起重机,共8 台桥式起重机。库区涉及4 个过跨车、5 个步进梁、3 个汽车运输线、2个打包区,库区布置如图2 所示。

图2 轧后库布置图

无人化桥式起重机自动控制功能包括操作方式、起重机本体自动控制系统、传动控制系统、定位控制系统、防碰撞系统、吊具控制系统、防摇摆控制系统和数据系统等,可实现起重机无人驾驶、精准定位、自动吊放钢卷等功能。通过对起重机进行无人化改造,使其具有自动、遥控、司机室等3 种操作模式。

2)起重机本地自动化系统

对所需改造的起重机进行本体自动化改造,新增安全型 PLC,系统以主从结合,全部采用以太网通讯方式。具体改造是在起重机电气室布置控制器,在司机室、夹钳信号柜内布置远程 I/O,以减少起重机连接电缆,满足无人化起重机的高可靠性控制要求,降低线路故障排查工作,减少电缆的维护[3-6]。

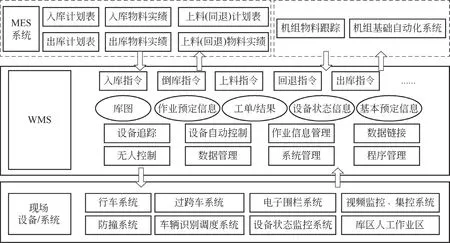

根据起重机械使用单位的技术要求,结合轧后库自身特点、无人化起重机系统构架图(见图3),在详细了解现场起重机械及库区物流流程的基础上,参照TSG 7016—2016《起重机械安装改造重大修理监视检验规》、GB 6067.1—2010《起重机安全规程 第1 部分总则》相关规定,对轧后库起重机械无人化改造项目的8 台通用桥式起重机制定了检验方案。

图3 无人化起重机系统架构图

2.1 技术资料

技术资料审查分为设计文件、出厂资料和管理制度等3 部分。这些资料可以确保无人化系统的功能设计、现场调试及使用维护有健全的制度保障。设计文件需要提现该系统的完整功能需求、技术说明书、设计图样(电气原理图)等内容;出厂资料需提供系统的合格证明文件、出厂检验文件、安装调试说明书、使用维护说明书等;管理制度方面需要使用单位制定了包含无人操作起重机的使用管理规定、日常巡检规定、维护保养规定、故障应急预案规定等内容在内的管理制度。

2.2 地面管理子系统

1)权限分级

地面管理子系统需要有相应的权限分级,客户端操作界面设置登录管理,操作权限进行分组管理。权限由低到高分别为只读权限、可操作权限、可配置权限、厂家权限等。只读权限用户只能查看设备、作业、配置等信息,不能修改;可操作权限用户可以切换设备模式、调整作业顺序和内容,但不能进行配置;可配置权限除了有操作权限外,还可对库管系统进行配置,如修改作业优先级、修改作业范围、修改垛位禁用、增加卡车二维码信息等;厂家权限包含所有权限,以便于厂家进行维护和升级。

子系统的操作和管理权限应分级,并由经过授权的人员进行授权才可切换。

2)操作模式

根据库区及起重机的工况,无人化桥式起重机应具备司机室驾驶模式、遥控模式和自动模式3 种模式。优先级从高到低依次为司机室驾驶模式、遥控模式、自动模式。在投入自动模式时,需地面监控人员确认,起重机才可自动执行指令;应配置显示屏或指示灯,明确指示当前起重机的作业模式和工作状态(如自动、空操、遥控等)。

系统应具备司机室驾驶模式(若有司机室)、遥控模式和自动模式3 种模式。优先级从高到低依次为司机室驾驶模式、遥控模式、自动模式。控制模式根据优先级互锁,即优先级较高的控制模式运行时起重机不接收优先级较低的控制模式的控制信号;优先级较高的控制模式可在优先级较低的控制模式运行期间切入,反之不可。

3)报警装置

子系统应设置声光报警装置,以确保起重机发生故障时向系统监视人员发出清晰的声光报警。

4)紧急停止装置

子系统应设置紧急停止装置,该装置可切断起重机械的动力电源,且不能自动复位。

5)文字表达形式

系统显示的文字应为简体中文。

6)无人起重机作业区域

无人起重机作业区域应有明显标志与限位开关或电子围栏装置(见图4),人员进入应有报警。

7)系统画面显示

系统画面显示有起重机械动画示意显示,与起重机械位置相符;吊具开闭、旋转状态指示;起重机械每一步运行的指示;起重机械位置值显示;吊具的高度值显示;起重机械是否具备自动工作条件的指示;每个变频器的电流值;质量显示值;该小循环吊具吊取的区域指示;局部设备界面实现图形化动态实时展现制动器状态指示等。

8)数据存储

系统应在起重机运行过程中对运行数据依序存储,存储周期不应大于2 s,子系统可存储不少于50 个工作循环的数据,数据应能存储历史电动机电流,数据应能存储历史每次抓取质量,数据应能存储每个变频器故障代码,数据应能分别存储提升卷筒、开闭卷筒承受的质量。

9)历史追溯

系统可在存储容量达到上限前提示管理人员做好数据备份;在关闭电源或供电中断时,自动保留已采集的所有信息;通过记录的数据可追溯到起重机械的运行状态和故障报警信息。

10)故障自诊断

系统通电后应具有运行自检的程序,子系统可显示自检结果,发生故障而影响正常使用时能立即发出报警信号。

2.3 车载装置

为满足轧后库钢卷吊运工作的需要,无人化桥式起重机需要有足够的精度实现无人化自动作业,对车载系统的扫描周期、大车、小车、起升机构定位有精确的定位要求;为保障平稳吊运重物系统还需要加装防摇摆控制系统。为此,应对车载系统设置如下检验要求:

1)通用要求车载装置的防护级别应满足起重机械的实际使用环境条件要求。车载装置的扫描周期应不大于100 ms。

2)大车机构

大车定位精度应不大于±30 mm ,大车定位故障时起重机械自动停机。大车行程限位需满足如下要求:

①利用格雷母线位置设置程序限位,两端设置禁行区域,进入禁行区域后,只能向相反方向运行。

②根据实际工况设置红外防撞系统防撞距离,起重机在达到设计减速距离时开始减速;起重机在达到设计极限位置时,自动切断前进方向的动力源,只可向反方向运行。

③设置极限限位,达到设计极限位置时,自动切断前进方向的动力源,需人工确认后,起重机可向反方向运行。

3)小车机构

小车定位精度应不大于±30 mm,小车定位故障时起重机械自动停机。小车行程限位需满足如下要求:

①利用格雷母线位置设置程序限位,两端设置禁行区域,进入禁行区域后,只能向相反方向运行。

②设置极限限位,起重机达到设计极限位置时,自动切断前进方向的动力源,需人工确认后方可向反方向运行。

4)起升机构

起升高度定位精度应不大于±20 mm ,起升高度测量须用变频器后增量编码器,起升高度测量应实时接入高度运行控制系统,并形成闭环控制;排除编码器损坏或受干扰丢失脉冲导致的反馈值的失真,保证安全。起升机构高度限位需满足如下要求:

①起升机构应设置程序高度限位,起升机构在达到设计减速距离时开始减速;起升机构在达到设计起升高度极限位置时,自动切断起重机上升方向的动力源,只可向下运行。

②起升机构应设置双重限位,当起升机构第2 重限位动作时,起重机械自动切断起重机械起升机构的动力电源,需人工确认复位后起升机构方可运行。

5)门联锁保护

在自动运行状态下,起重机的门联锁保护动作时,起重机动力电源应无法接通;如处于运行状态,当门联锁保护动作时,所有机构应停止运行。

6)变频器

系统配置的变频器应具备:变频器配置电能回馈单元或电阻,再生制动能量必须回送电网或迅速释放,保护电器元件;变频柜具有降温设计。

7)电动机

系统配置的主钩电动机应为变频电动机,需增加编码器的电动机,由电动机厂家配置安装轴,保证同心度。电动机单独配置冷却风扇、抱闸及控制回路。

8)防摇功能

起重机械在行驶过程中吊物存在摇摆,直接关系到无人化桥式起重机的运行效率和安全性,电子防摇技术是无人化桥式起重机控制系统的关键要求。自动系统应具备防摇功能,在平移运动过程中发送停止命令,吊物在一个摆动周期内停止晃动,重物摇摆角度小于±1°。

9)电缆

系统配置的控制电缆均含屏蔽层,且一端接地。

10)视频系统

车载视频系统应在工作过程中能监视到吊点、大车行走区域范围;视频存储时间不少于72 h。

2.4 网络通讯子系统

整个库区无人化桥式起重机的改造涉及多项独立子系统的数据交互和通讯,起重机械在快速行驶中必须保证数据通讯的稳定性和连续性。在项目建设过程中,对库区新增工业级无线AP,以确保无线数据传输系统对库区现场提供无线信号的全覆盖,覆盖空中起重机械运行范围,在任何一个基站出现故障时,通讯终端会自动切换到相邻的信号最好的基站,切换时间小于100 ms,不影响整个库位系统的正常运行。为了保证网络通讯子系统的通用性、稳定性和连续性,在网络通讯子系统检验方案制定中确定了如下检验要求。

1)通讯协议

系统采用的无线通讯协议应符合IEEE 802.11a/b/g/n标准 ,基于MAC/IP/ 协议/ 端口过滤的防火墙技术 。起重机至服务器通讯、手持机至服务器通讯、远程控制、视频监控、远程服务器与现场设备通讯等应采用第5 代移动通信技术(5G 通信)。

2)通讯内容

起重机械运行状态参数(如起重机械位置、电动机电流频率、变频器状态、载荷质量等)实时传输至地面子系统,地面子系统实时发送命令至起重机械(启动停止、上电下电)。

3)使用环境

网络通讯子系统元器件应满足起重机械的实际使用环境条件要求。

4)通讯故障保护

系统应具备通讯信号故障保护功能,当通讯信号中断时系统应能发出警报,并平稳停止起重机运行;通讯信号故障排除后经手动复位后才能重新运行。

2.5 机械要求

无人化起重机应满足的要求有:大小车轨道要求平整,无明显弯曲;起升机构钢丝绳长度不能过长,起升机构上升限位动作时卷筒上空余3 个绳槽以上;机械防撞止挡牢固结实;机械机构性能符合国家相关强制标准要求。

2.6 运行试验

无人化起重机系统可按照预设程序完成各机构规定的动作和功能,无异常震动、冲击、噪声等,各类安全保护装置动作可靠、准确。

3 应用实例

国内某研究机构自2019 年开始开展探索无人化起重机检验项目,目前已完成约20 台无人化起重机项目的检验工作。在项目的检验工作中,与起重机械无人化控制系统的供应商进行了充分的技术及现场检验工作交流,积累了丰富的无人化起重机检验经验,并形成了经省院备案的《无人化起重机检验方案》。此次结合《智能制造 钢铁行业 无人化起重机通用技术要求》编制起草的过程,又对该检验方案进行了完善。目前,已按新修订的检验方案完成该项目的8 台无人化桥式起重机检验工作。经确认该无人化桥式起重机的控制系统符合特种设备相关规范及现场使用工况的要求,可以实现起重机械无人化运行,全方位提升了智能工厂的生产效率。无人化桥式起重机控制系统总览界面如图5 所示。

4 结论

无人化起重机的开发与应用是国家鼓励发展的研究方向,但起重机械是国家要求进行强制监管的特种设备,使起重机械无人化工作能够合规、合法地开展是亟需解决的问题。当前,尚无相应的无人化起重机的检验要求或检验方案,本研究结合了国内相关法律法规对无人化桥式起重机的检验方案进行了探索。本文所述研究虽对起重机械无人化的开展和使用提供了一定的保障,但尚有进一步完善的空间。