基于自抗扰控制的圆纬机恒张力输纱控制系统设计

2024-03-13彭来湖谢国旺

彭来湖, 谢国旺, 戴 宁,2

(1.浙江理工大学 浙江省现代纺织装备技术重点实验室, 浙江 杭州 310018; 2.浙江理工大学纺织科学与工程学院(国际丝绸学院), 浙江 杭州 310018)

在圆形纬编针织机的编织过程中,需要由输纱系统为编织区提供张力恒定的纱线。纱线张力的均匀度以及准确度对织物品质及生产效率产生重要影响,当纱线张力波动幅度过大时,织物可能出现弹性不均匀、纹路不规则、表面不平整等问题,并导致纱线断头率的上升[1-2]。

目前,圆纬机上使用的输纱器主要分为积极式输纱器和消极式输纱器2种[3],后者由于无法控制和调节纱线张力,不能满足圆纬机对纱线张力的要求,正在被更为先进的积极式输纱所取代。然而,国内大多关于积极式输纱的研究及应用仍简单的停留于圆纬机针筒位置或速度的跟随上,即根据圆纬机针筒线位移输送相应长度的纱线。例如,戴宁等[4]、马海鹏[5]提出了基于伺服电动机位置和速度跟随圆纬机针筒变化的主动式送纱技术,其虽在一定程度上改善了断纱、破布等异常情况,但本质上纱线张力仍不受控制。同时,这种输纱方式不能满足圆纬机编织变张力织物的工艺要求;郑灵瑜[6]提出了一种基于步进电动机的圆纬机动态送纱技术,并通过滑模控制器实现对针筒位置和速度的精准控制,该输纱方式除上述问题外,还受限于步进电动机本身低转速高转矩的特性,若要实现较高转速,将不得不降低其位置控制的分辨率,因此其并不适用于高速送纱工况。

基于此,本文依据纱线张力形成机制,提出一种基于无刷直流电动机(BLDCM)磁场定向控制与纱线张力闭环反馈的圆纬机恒张力输纱控制系统,以期为圆纬机输送张力恒定的、送纱速度和张力大小可无极调节的纱线,保证面料品质,满足圆纬机对于不同编织工艺的需求。

1 纱线张力形成机制与控制方案

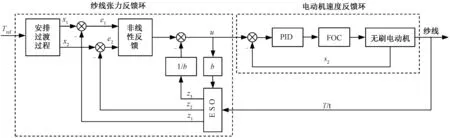

图1为采用积极式输纱方式的圆纬机部分机械结构图。织针均匀布置于针筒上,纱线由储纱筒上退绕而下,经由输纱器喂入针筒编织区域。

图1 圆纬机机械结构图Fig.1 Mechanical structure diagram of circular knitting machine

在织物编织过程中,针筒以某个目标速度转动,设为s1,输纱器电动机转速设为s2,则可分别导出送入织针的纱线运行线速度v1以及输纱器的输纱速度v2:

v1=2πr1s1

(1)

v2=2πr2s2

(2)

式中:r1为针筒半径,m;r2为输纱器储线轮盘半径,m。

以T表示纱线张力大小,N,其大小遵循胡克定律:

(3)

式中:E为纱线的弹性模量,MPa;A为纱线横截面面积,m2;L0表示从输纱器引出到针筒上的纱线总长度,m。

整理可得:

(4)

式(4)表明,纱线张力的大小由针筒和输纱器转速共同决定,若将圆纬机针筒转速视为一定值,则输纱电动机的转速对纱线张力起决定性作用,电动机的转速波动将直接反应在纱线张力波动上。由此,输纱器实现恒张力输纱目标的关键技术问题在于输纱电动机速度的稳定控制。

为使无刷直流电动机输纱速度稳定,本文采用磁场定向控制(FOC)技术驱动无刷直流电动机。相较于方波控制,其通过生成与电动机转子磁场在空间上实时垂直的定子磁场,二者时刻处于正交耦合状态,避免因周期性的电动机转矩波动对电动机转速造成影响[7],最大程度抑制纱线张力波动。

在圆纬机工作过程中,存在诸多影响纱线张力的不确定性因素。例如,织针在三角的撞击下其针钩处所产生的横向振动[8]、纱线从储纱筒上退绕时形成的气球模型等[9],二者都存在一定的周期性规律,会对纱线张力产生周期性扰动。为尽可能抑制纱线张力波动,实现恒定张力输纱,可通过自抗扰控制技术(ADRC)对纱线张力进行闭环控制[10]。与PID(proportional integral derivative control)控制器类似,二者都属于基于控制目标与实际行为之误差的控制策略,但PID控制器由于积分项的存在导致系统容易产生超调和振荡。自抗扰控制以系统总扰动项代替了PID控制中的积分项,从而克服了这个缺陷。

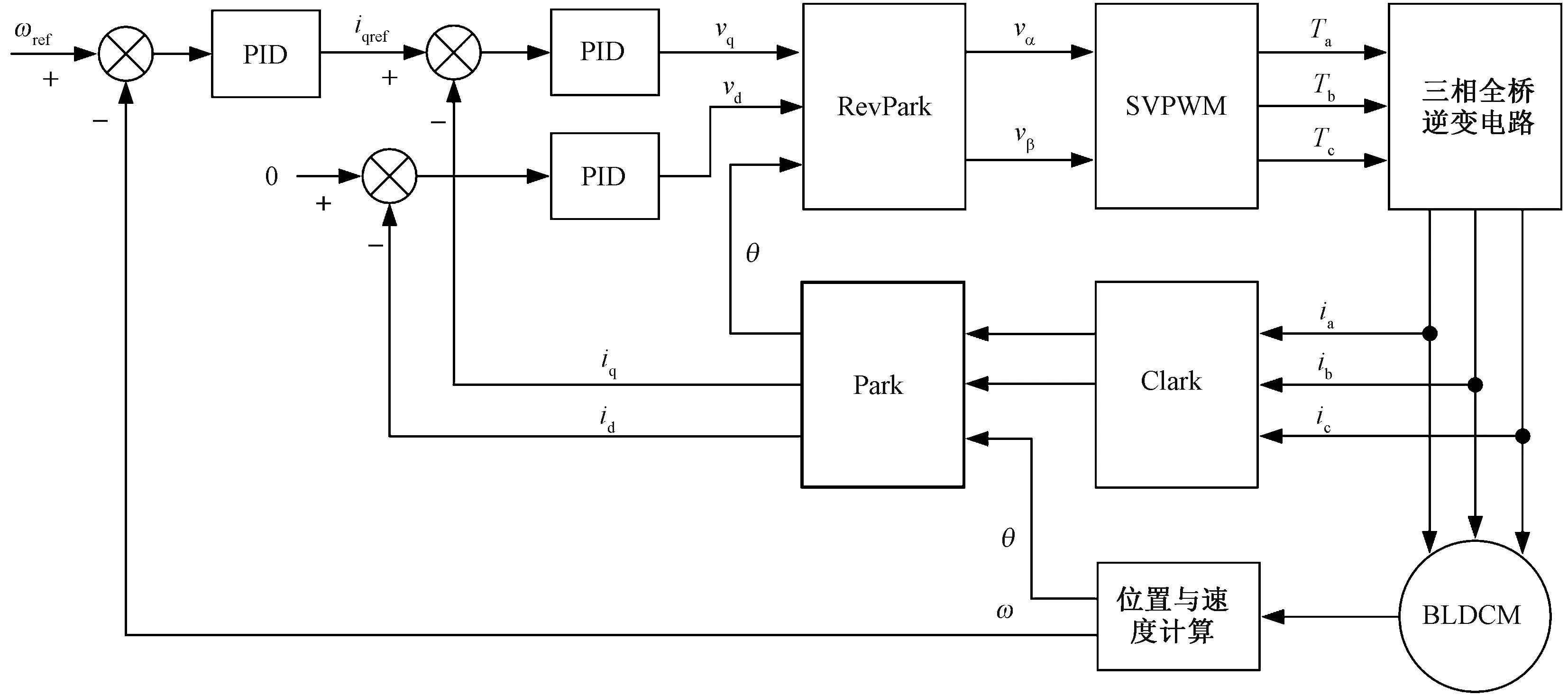

由此,圆纬机纱线恒张力输送总体控制方案如图2所示。以实时纱线张力T(t)作为负反馈信号,自抗扰控制器依据实时纱线张力对无刷直流电动机目标输纱速度进行修正,并通过FOC技术控制无刷直流电动机转速,从而构建圆纬机恒张力输纱闭环控制系统。

图2 圆纬机恒张力输纱控制系统总体方案Fig.2 Overall scheme of constant yarn tension feeding control system for circular knitting machine

2 系统总体硬件设计

图3示出圆纬机恒张力输纱控制系统整体硬件结构框图。该系统由1个主控制器以及5个子模块构成。以ARM(advanced RISC machine)处理器为核心,通过应变片型纱线张力传感器采集纱线实时张力值[11],以无刷直流电动机作为输纱执行机构,通过液晶屏显示纱线实时张力与输纱速度,通过调参按键设定/修改输纱器工作参数,相关参数存储于非易失性存储器中便于系统上电后直接读取。当纱线张力传感器检测到纱线张力值为0时,意味着纱线断裂,系统则通过断纱报警模块发出断纱警告,同时通过CAN(controller area network)总线向主控制器发出停机请求。

图3 系统总体硬件结构框图Fig.3 Overall hardware structure diagram of system

3 系统软件设计

纱线恒张力控制器的任务是实时地采集纱线张力数据并根据张力误差对无刷直流电动机输纱速度进行调整。输纱器无刷直流电动机的送纱速度必须实时的根据纱线张力变化,否则纱线张力将出现大幅度波动。同时,由前文所提到的圆纬机编织过程中,存在织针针钩处的横向振动以及纱线以“气球”形态从储纱筒上退绕而对纱线张力造成的周期性扰动,本文采用以无刷直流电动机速度环为内环、以纱线张力环为外环的双负反馈系统对纱线张力进行闭环控制。其中,电动机速度环采用经典的PID控制器,纱线张力环采用自抗扰控制器,如图4所示。

图4 纱线恒张力控制算法框架Fig.4 Constant yarn tension control algorithm framework

3.1 自抗扰控制器对纱线张力的闭环控制

自抗扰控制器由“安排过渡过程”、拓展状态观测器(ESO)以及非线性反馈3个环节构成。首先,由“安排过渡过程”对纱线目标张力信号Tref进行平滑化处理,该环节的输出信号为平滑的目标张力信号x1以及该信号的微分项x2。“安排过渡过程”的作用是针对跳变的目标纱线张力信号Tref而言的,当目标纱线张力信号发生跳变时,该过程将对其进行平滑化处理,以避免因不可跳变的实际纱线张力跟踪可跳变的目标纱线张力而对控制器造成负面影响。

其次,拓展状态观测器对实时纱线张力值进行分析,输出纱线张力观测值z1、纱线张力观测值微分项z2以及系统总扰动z3。其中,系统总扰动z3包括织针针钩横向振动、纱线退绕气球模型等各类对纱线张力造成扰动的影响因素。

最后,该控制器对纱线张力误差e1以及纱线张力微分项误差e2进行非线性组合,并对系统总扰动进行补偿。自抗扰控制器最终输出结果为

u=β01fal(e1,α1,δ)+β02fal(e2,α2,δ)-z3/b

(5)

式中:β01、β02、α1、α2、b为自抗扰控制器可调参数;fal函数是扩张状态观测器的核心部分,具有一种特殊的非线性结构。其本质上是在幂函数的基础上改造成的在原点附近有线性段的连续非光滑函数[12],表达形式如下:

(6)

式中:ε为拓展状态观测器对输出量的估计误差;α为常数,且0<α<1;δ为影响滤波效果的常数,且δ>0。

这种非线性组合方式具有大误差小增益,小误差大增益的控制特点。通过引入总扰动补偿项z3/b以取代PID控制器中的误差积分项,从而对各类影响纱线张力的外部扰动以及未建模动态一并给予估计和补偿[13]。

3.2 PID控制器对电动机速度的闭环控制

自抗扰控制器的输出量u为修正后的无刷直流电动机目标转速,其与电动机实际转速s2之差e(t)经过PID运算:

(7)

式中:Kp、Ki、Kd分别为PID控制器的比例、积分、微分环节放大系数。

该结果用于调整无刷直流电动机输纱速度,使偏离的纱线张力朝目标张力值靠近。

3.3 无刷直流电动机磁场定向控制算法

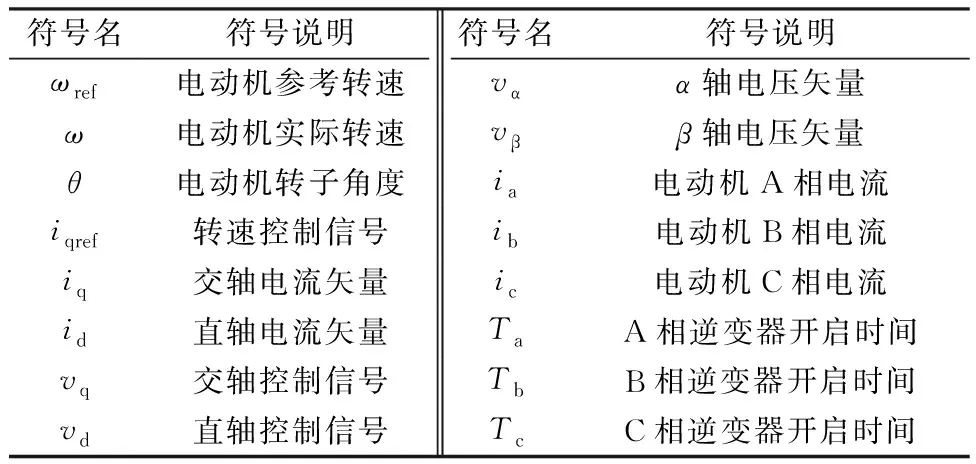

图5示出无刷直流电动机磁场定向控制算法结构,图中各符号名称及其释义见表1。

表1 FOC控制算法中的符号变量及其说明Tab.1 Symbolic variables and descriptions in FOC control

图5 无刷直流电动机磁场定向控制程序框图Fig.5 Block diagram of field oriented control of BLDCM

无刷直流电动机磁场定向控制算法可划分为4个主要步骤:

1)坐标变换。将电动机三相绕组电流经Clark变换与Park变换,得到交轴电流矢量iq与直轴电流矢量id。二者反映电动机转矩大小。

2)PID运算。FOC控制器中存在3个相互关联的PID控制环。其中,外环控制电动机转速,2个内环分别对矢量iq和矢量id进行PID控制,得到电动机转速/转矩控制信号。实际应用中,id的参考值通常设为0,这样即可使得绕组感应磁场与转子磁场处于正交状态。

3)坐标逆变换。将旋转坐标系下的电动机转速/转矩控制信号vq、vd进行坐标逆变换,得到静坐标系下的电动机三相绕组电压矢量。

4)空间矢量脉冲宽度调制(SVPWM)。无刷直流电动机磁场定向控制的关键技术,其理论基础是平均值等效原理,即任一电压矢量可由其所在扇区的相邻2个非零基本矢量与零基本矢量在时间上的不同组合得到,该电压空间矢量按接近于圆的轨迹旋转。这个环节输出信号控制着各路逆变器的开关状态,从而形成PWM(pulse width modulation)波形。

4 实验测试与分析

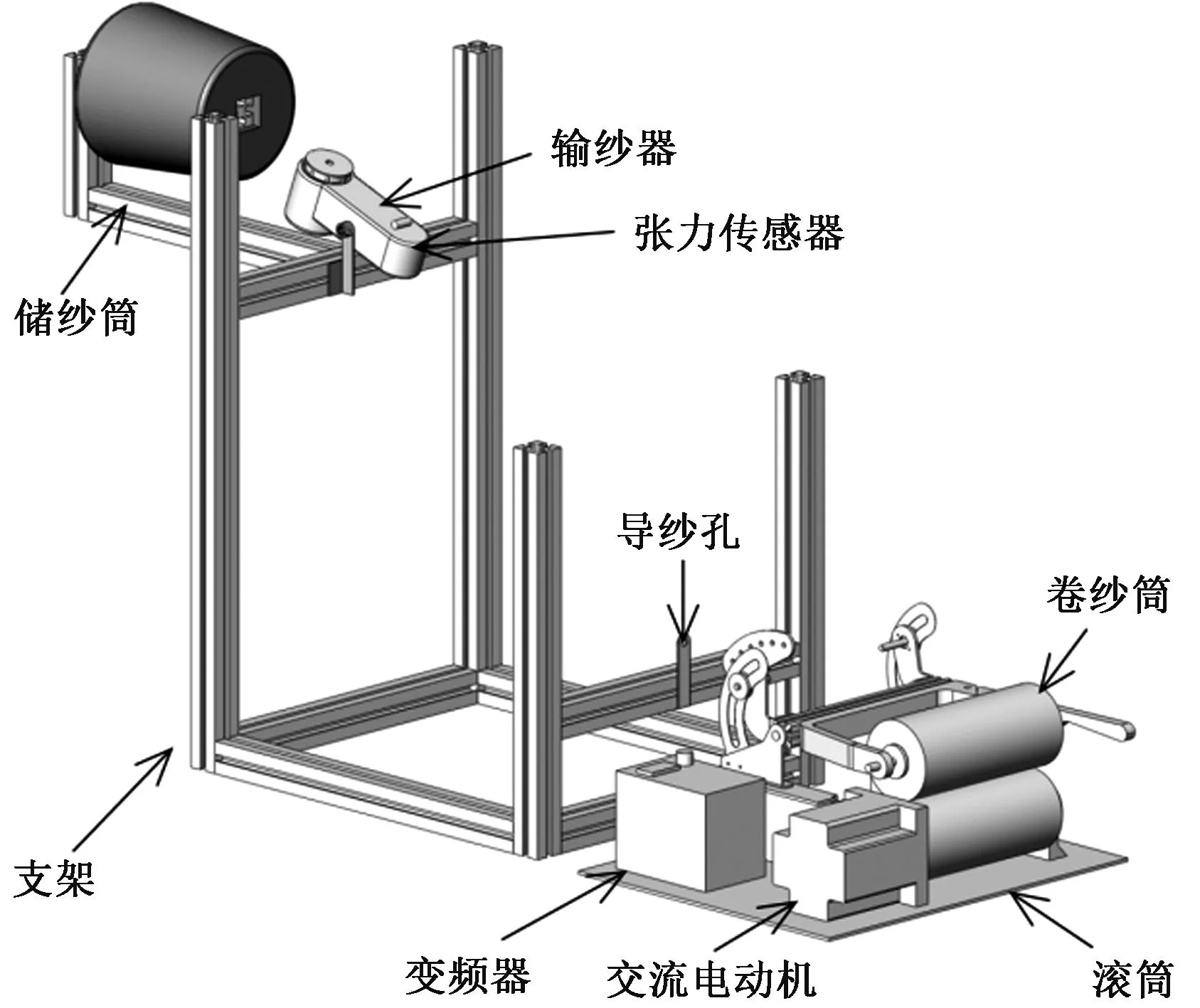

纱线张力与输纱速度是2个独立的参数,应根据实际的工艺需要分别进行设置。为考量该恒张力输纱器在不同工况下的纱线张力波动情况,验证该恒张力控制系统的可行性,搭建输纱测试平台如图6所示。

图6 恒张力输纱测试平台Fig.6 Test platform of constant yarn tension feeding

滚筒与交流电动机主轴连接,并通过摩擦传动带动卷纱筒卷纱,保证卷纱筒的卷绕线速度不随卷纱筒半径增大而变化,纱线由储纱筒上退绕后经恒张力输纱器储线轮盘和纱线张力传感器,再通过导纱孔后卷绕于卷纱筒上。交流电动机由变频器驱动。其中,导纱孔为光滑陶瓷材质,其作用是控制纱线作用于纱线张力传感器上的倾角,从而保证纱线张力传感器的正确工作。

实验采用棉纱作为测试用纱,输纱器启动前与停机后的纱线处于自由态,其张力值为0。卷纱筒在启动/停机过程中以10 m/s2的线加速度作直线加/减速运动。测试过程中,上位机以50 Hz的频率采集并打印实时纱线张力数据。

4.1 不同目标纱线张力下的输纱测试

为考量该输纱器在不同目标纱线张力下的纱线张力波动情况,并对比此工况下自抗扰控制器与PID控制器对纱线张力的控制效果。设定目标输纱速度为300 m/min,通过调参按键设定不同目标纱线张力。本组实验纱线张力波动如图7、8所示。由图7可知,本组测试的稳定输纱阶段,ADRC控制下的纱线张力均值与目标值一致,纱线张力波动标准差稳定在1.50 cN附近,且纱线张力以规律性的正弦波形态波动。由图8可知,相比于自抗扰控制,PID控制器作用下的纱线张力达到目标值所需时间更长,张力波动幅度更大。同时,在输纱器启动阶段,PID控制器对纱线张力超调量的抑制程度亦明显不及自抗扰控制器。

图7 自抗扰控制在不同目标张力下的纱线张力波动情况Fig.7 Fluctuation of yarn tension under different target tensions by ADRC

图8 PID控制在不同目标张力下的纱线张力波动情况Fig.8 Fluctuation of yarn tension under different target tension by PID

4.2 不同输纱速度下的输纱测试

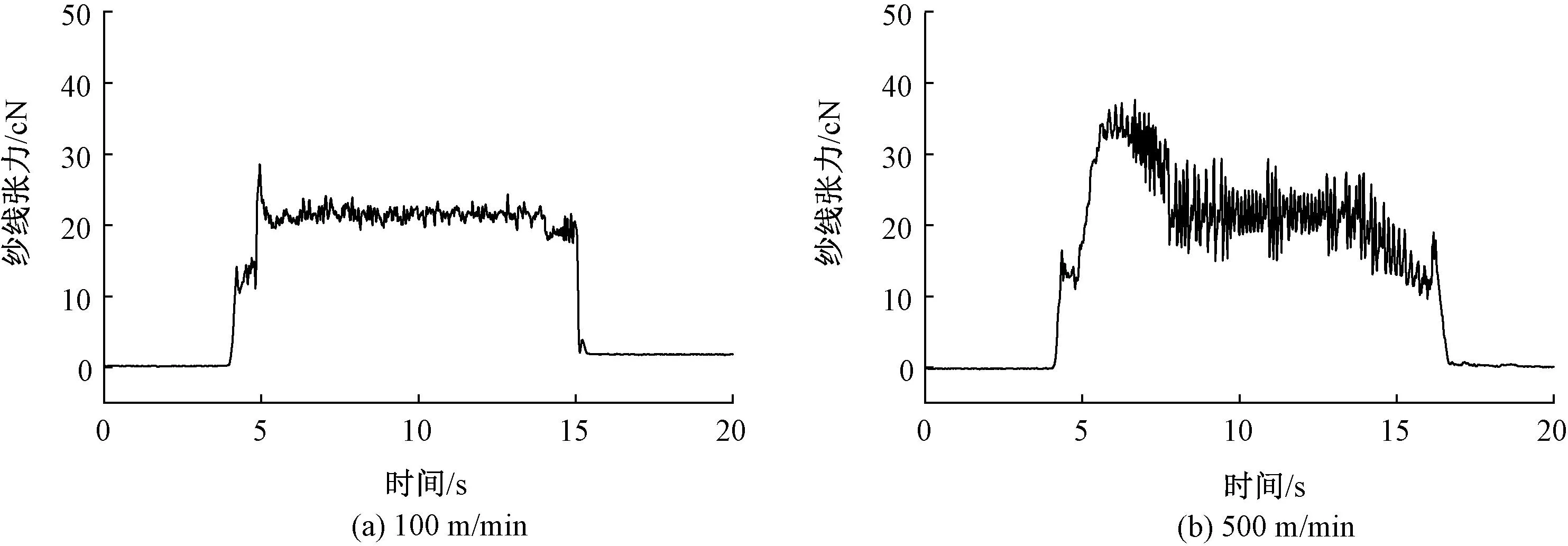

为考量该输纱器在不同输纱速度下的纱线张力波动情况,并对比此工况下自抗扰控制器与PID控制器对纱线张力的控制效果。将目标纱线张力设为21.5 cN,通过变频器设定不同卷纱速度。本组实验纱线张力波动如图9、10所示。

图9 自抗扰控制在不同输纱速度下的纱线张力波动情况Fig.9 Fluctuation of yarn tension under different feeding speeds by ADRC

图9表明,在不同输纱速度下,ADRC控制下的纱线张力均值与目标值基本一致,纱线张力波动标准差随输纱速度的提高而增大。图10表明,PID控制器对纱线张力的控制效果受限于输纱速度,当输纱速度较高时,纱线张力出现不规则波动,同时其对张力波动标准差与超调的控制效果均不及ADRC。

图10 PID控制在不同输纱速度下的纱线张力波动情况Fig.10 Fluctuation of yarn tension under different feeding speeds by PID

4.3 变张力条件下的输纱测试

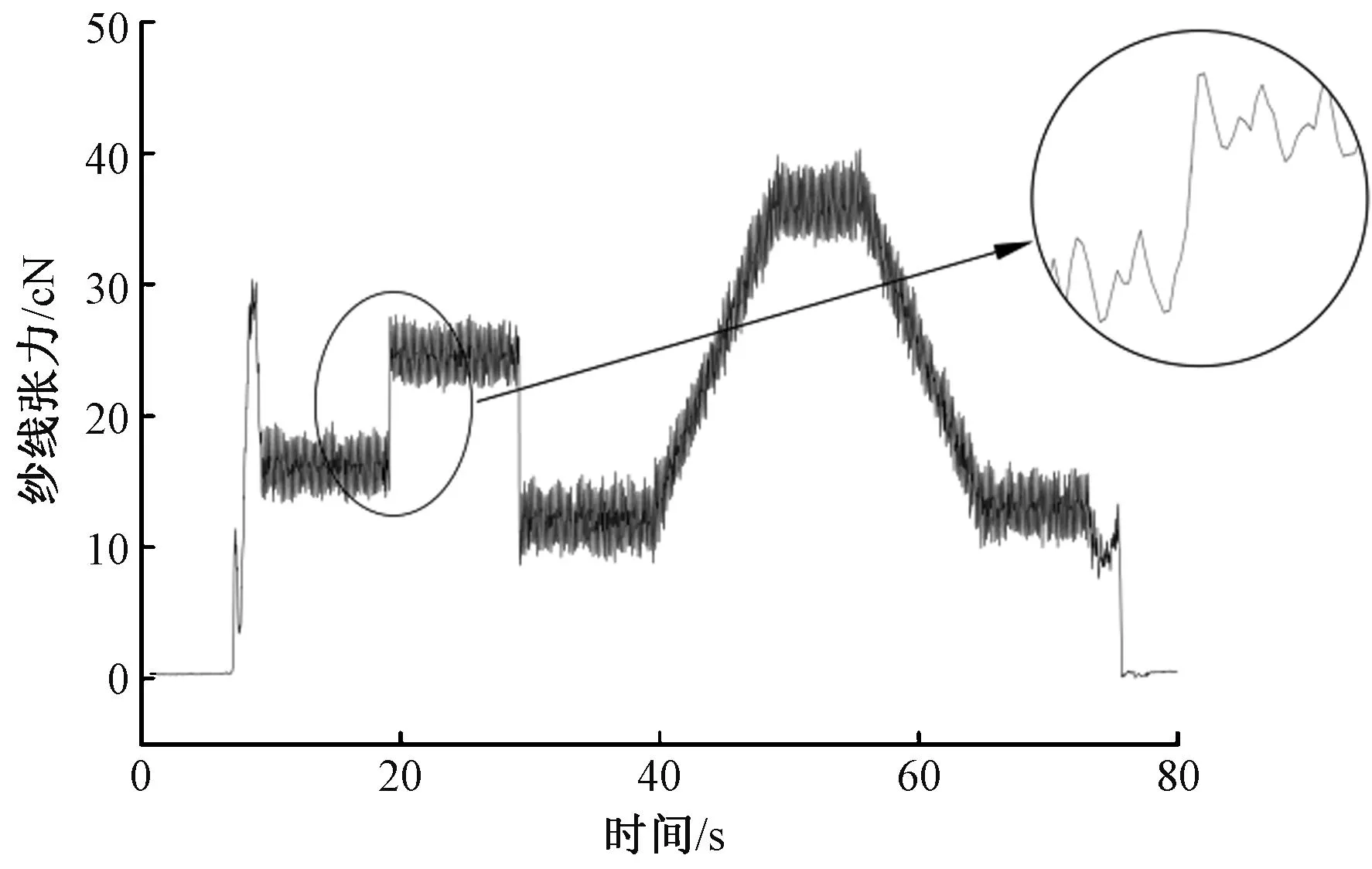

为考量该输纱器在变张力输纱条件下的纱线张力波动情况,设定目标输纱速度为300 m/min,将整个输纱过程分阶段设定不同的目标纱线张力,第1阶段纱线张力设为16.1 cN;第2阶段纱线张力设为24.5 cN;第3阶段纱线张力设为12 cN;第4阶段纱线张力以每秒增大2 cN的趋势线性变化;第5阶段纱线张力以每秒减小2 cN的趋势线性变化。以ADRC作为纱线恒张力控制器,本组实验纱线张力波动如图11所示。

图11 变张力输纱条件下的纱线张力波动情况Fig.11 Fluctuation of yarn tension under variable yarn tension feeding

图11表明,目标张力信号发生跳变时,实际纱线张力未出现明显的超调,且在约70 ms时间内,纱线张力重新稳定在目标值附近。对于连续变化的目标纱线张力,输纱器能够持续稳定地调控纱线张力,使其动态跟踪目标张力值。

4.4 变速度条件下的输纱测试

为考量该输纱器在变速度输纱条件下的纱线张力波动情况,设定目标纱线张力为21.5 cN,设置变频器为多段速运行模式,第1阶段目标速度为300 m/min,第2阶段目标速度为240 m/min,第3阶段目标速度为300 m/min,第4阶段目标速度为360 m/min,第5阶段目标速度为300 m/min,各阶段跳转的加、减速度绝对值设定为20 m/s2。以ADRC作为纱线恒张力控制器,本组测试纱线张力波动如图12所示。

图12 变速度输纱条件下的纱线张力波动情况Fig.12 Fluctuation of yarn tension under variable yarn feeding speed

图12表明,本组测试各阶段纱线张力均值与目标值基本一致,标准差随输纱速度变化的规律和第2组测试结果基本一致。输纱速度变化期间的纱线张力值均出现了一定的超调(最大超调量为29%),随着输纱速度的调整到位,纱线张力在约200 ms时间内回归到正常波动区间。本组测试表明,该输纱器在变速度输纱条件下能够将纱线张力值控制在目标值附近。

4.5 弹性与非弹性纱线输纱测试

由于氨纶裸丝和氨纶包芯纱具有低模量及高弹性的特点,现有的积极式输纱器在此类弹性纱线的输送及张力控制上还存在许多困难。非弹性纱线对输纱器速度调控的实时性有着较高的要求。

为考量该输纱器对弹性与非弹性纱线的张力控制效果。选用氨纶包芯纱和苎麻纱作为测试用纱,测试环节设定输纱速度为240 m/min,纱线张力值为8.0 cN。本组测试结果如图13所示。

图13 弹性与非弹性纱线张力波动情况Fig.13 Tension fluctuation of elastic and inelastic yarns (a) Polyurethane core-spur yarn; (b) Ramic yarn

图13表明,该输纱器均可实现氨纶包芯纱和苎麻纱的恒张力输送,但二者的张力波动控制效果差异明显。从数据上看,氨纶包芯纱的张力波动标准差为0.33 cN,苎麻纱的张力波动标准差为1.35 cN。纱线张力波动程度与其弹性模量呈现正相关关系,这个实验性规律与前文建立的纱线张力数学模型所揭示的规律具有一致性。

5 结束语

本文针对当前圆纬机积极式送纱方式存在的纱线张力与输纱速度不可无极调节的问题,设计了一种为圆纬机输送纱线张力恒定、输纱速度与纱线张力可无极调节的电子输送器。测试结果表明,该输纱器运行稳定可靠,可根据实际生产需要设定不同输纱张力与输纱速度,在输纱过程中,纱线张力与输纱速度均可动态调整。此外,该输纱器同样能够实现弹性纱和非弹性纱的恒张力输送控制。

该输纱器融合现代传感技术与现代控制技术,实现纱线恒张力输纱,进一步简化了圆纬机机械结构,提高了其自动化程度。该输纱器具有可编程、纱线适用范围广的特性,还可方便地应用于自动络筒机、袜机、无缝内衣机等纺织设备上。可以预见的是,该恒张力电子输纱器的应用将对面料质量以及生产效率的提升发挥重要作用。

考虑到在高速输纱工况下的纱线张力存在较大波动,对于输送直径较小、抗拉伸能力较弱的纱线,应当针对输纱器储线盘部分作出一系列优化,如纱线缠绕路径、缠绕圈数、储线盘接触面粗糙程度等。