静电纺聚酰胺6/聚苯乙烯复合纳米纤维膜制备及其空气过滤性能

2024-03-13陈江萍郭朝阳张琪骏吴仁香钟鹭斌郑煜铭

陈江萍, 郭朝阳, 张琪骏, 吴仁香, 钟鹭斌,4, 郑煜铭,4

(1.中国科学院城市环境研究所 中国科学院区域大气环境研究卓越创新中心, 福建 厦门 361021;2.中国科学院城市环境研究所 中国科学院城市污染物转化重点实验室, 福建 厦门 361021;3.中国科学院大学, 北京 100049; 4.福建省大气臭氧污染防控重点实验室, 福建 厦门 361021)

世界卫生组织2021年报告显示,全球99%的人口暴露于受污染空气中,每年约有450万人的死亡与空气污染有关[1]。细颗粒物(PM2.5)粒径小、比表面积大,表面易附着重金属离子、挥发性有机物、病原微生物等,会在空气中长时间长距离漂浮,不仅影响全球气候[2],还会深入人体肺部组织和血液循环系统,增加人体患心脑血管疾病、慢性阻塞性肺病、癌症等疾病的风险[3]。

使用纤维类过滤材料可有效缓解室内细颗粒物污染[4]。静电纺纳米纤维材料具有高比表面积和贯通的内部孔道结构的特点,可高效捕集细颗粒物[5-6],但致密堆积的纳米纤维易导致较高的过滤阻力和能耗,也缩短了其使用寿命[7-8]。如何平衡过滤效率、阻力和使用寿命之间的关系,是近几年来静电纺过滤材料的研究重点。研究发现,将多种形貌和直径的单层纤维材料进行叠加,有助于达到三者间的平衡[9-11]。目前已有多种静电纺复合材料的研究报道[12-14]。其中,串珠纤维结构可改善纳米纤维紧密堆积的问题,从而降低过滤阻力[15]。本文课题组前期制备了聚酰胺6/聚苯乙烯/聚氨酯顺序的叠加膜[16],由于物理捕获和静电效应的共同作用,其过滤效率大于99.99%,过滤阻力仅为54 Pa,但目前研究尚未考虑不同直径纤维和串珠结构的叠放位置对过滤性能和使用寿命的影响;此外,最新世界卫生组织报告显示,超细颗粒物(空气动力学直径小于0.1 μm的颗粒物)对人体健康的影响同样严重[1,17],仅根据膜材料对300 nm颗粒物过滤性能作为指标,并不足以完全评价过滤材料的过滤性能。

据此,本文选用聚酰胺6(PA6)和聚苯乙烯 (PS)为纺丝原料,通过静电纺丝构建具有纳米级纤维直径的PA6纤维膜、串珠结构的PS亚微米纤维膜和PS微米级纤维膜,并使用单喷头顺序纺丝和多喷头共纺的方式,制备了具有不同纤维直径、形貌及纤维沉积顺序的PA6/PS复合膜,探究复合膜对30~500 nm细颗粒物的过滤性能,考察了变风速过滤性能、容尘性能和拉伸性能,结合复合膜的扫描电镜照片、平均孔径和孔隙率等结构数据,建立纤维膜的过滤性能构效关系,以期为采用静电纺丝制备具有实用性的空气过滤材料提供理论指导和技术参考。

1 实验部分

1.1 材料与仪器

材料:聚苯乙烯(PS,相对分子质量为104 000),美国Sigma Aldrich公司;聚酰胺6 (PA6,相对分子质量为90 000),德国Degussa公司;甲酸 (分析纯)、N, N-二甲基甲酰胺(DMF,分析纯)、异丙醇(分析纯),中国医药集团有限公司;聚丙烯(PP)非织造纤维基材(面密度约为45 g/m2,5.33 cm/s的测试风速下过滤效率为3.5%,阻力约为0.1 Pa),石家庄天略工业用布有限公司;商业玻璃纤维过滤材料(型号为HD2583),美国Hollingsworth &Vose公司。

仪器:静电纺丝仪器(实验室自制);TCI-IV注射泵(广西威利方舟科技有限公司);DW-P503-3ACB1高压电源(东文高压电源(天津)股份有限公司);S-4800扫描电子显微镜(日本Hitachi公司);TSI 8130自动滤料测试仪(美国TSI公司);XQ-1C纤维拉力测试仪(日本Shimadzu 公司);Porometer 3G孔径分析仪(美国Quantachrome Instruments公司);AFC-132分级粒径测试仪(德国TOPAS公司)。

1.2 静电纺PA6和PS单纤维膜的制备

称取一定量的PA6、PS颗粒,分别溶于甲酸和DMF中,配制质量分数为20%的PA6纺丝液,以及质量分数分别20%和30%的PS纺丝液,在室温下搅拌至完全溶解。

将上述纺丝液分别转移至20 mL塑料注射器中,通过注射泵控制推液流速。将高压直流电源与注射器的不锈钢针头相接,同时在静电纺丝仪器的负极金属滚筒上覆盖1张PP非织造纤维基材作为接收极,滚筒的转速为180 r/min,纺丝接收距离为15 cm,其它纺丝参数见表1。通过控制纺丝电压、进料流量和纺丝时间,获得不同结构的静电纺PA6、PS单纤维膜,然后放入70 ℃烘箱过夜,去除残余溶剂,备用。

表1 PA6、PS单纤维膜静电纺丝参数Tab.1 Electrospinning parameters of PA6 and PS single fiber-membranes

1.3 PA6/PS复合纳米纤维膜的制备

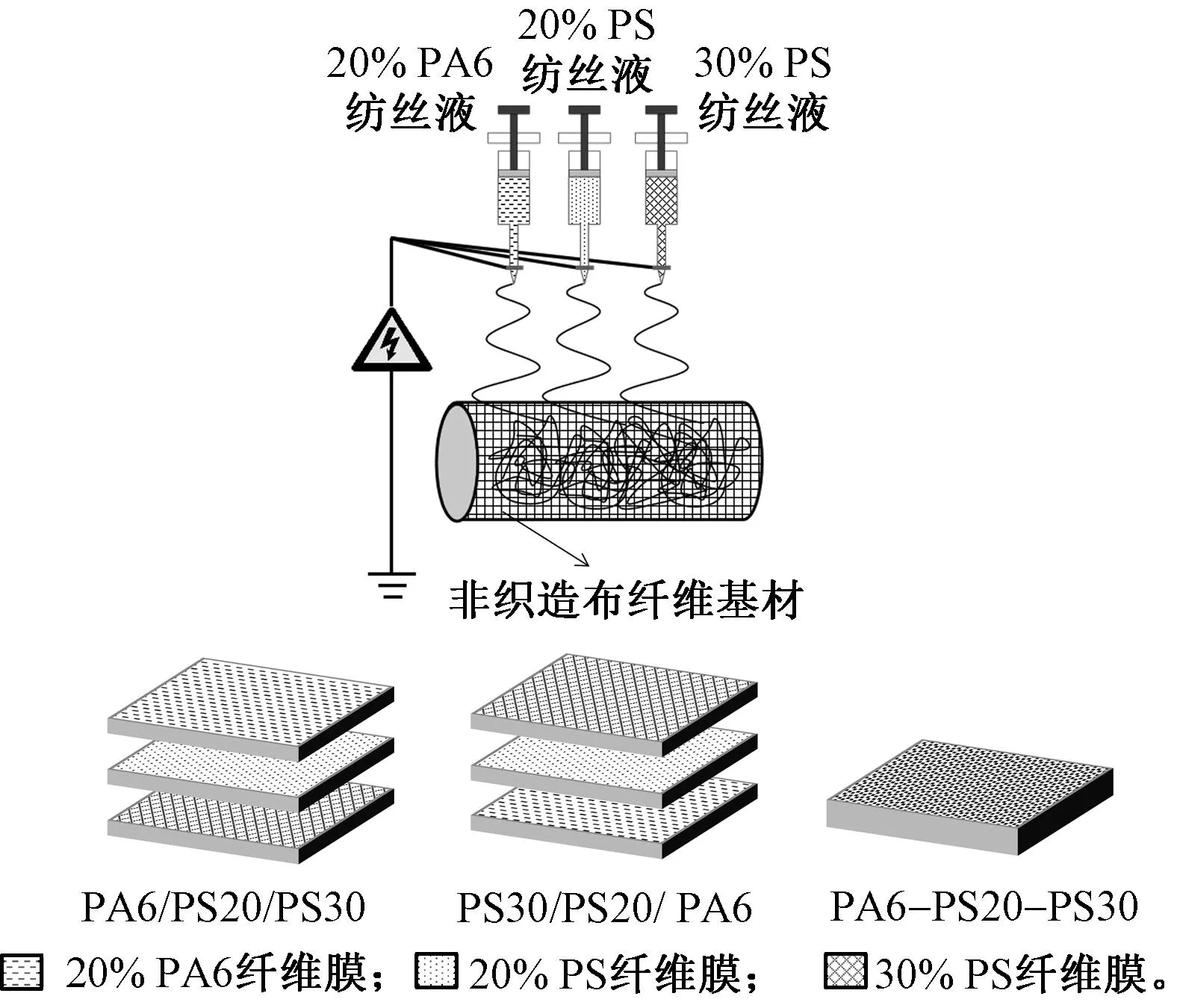

复合纳米纤维膜的制备通常采用2种方式(见图1)。第1种方式使用单喷头静电纺丝法,分别在PP非织造纤维基材上顺序沉积各30 min的PA6、PS20和PS30纤维膜,记为PA6/PS20/PS30复合膜,以及顺序沉积各30 min的PS30、PS20、PA6纤维膜,记为PS30/PS20/PA6复合膜。第2种方式为使用多喷头静电纺丝法(纺丝参数同表1),同时在非织造纤维基材上沉积30 min的PS30、PS20、PA6纤维膜,记为PA6-PS20-PS30复合膜。制备的复合膜放入烘箱过夜,以去除膜内残留溶剂。

图1 PA6/PS复合纳米纤维膜制备示意图Fig.1 Schematic of electrospun PA6/PS composite nanofiber membranes

1.4 测试与表征

1.4.1 微观形貌观察及直径测量

采用扫描电子显微镜观察纤维膜的微观形貌,并使用图形分析软件Image J,从每个样品的扫描电镜照片中随机选取至少100根纤维测试纤维直径及其分布。

1.4.2 过滤性能测试

采用自动滤料测试仪测试纤维膜的初始过滤效率及阻力。测试风速为5.33 cm/s,测试颗粒为多分散的300 nm NaCl气溶胶颗粒(其质量中值粒径约为300 nm,数量中值粒径约为75 nm)[17],纤维膜样品的面积为100 cm2。为保证测试准确性,使用至少3张平行样品的测试数据计算平均值和标准方差。利用品质因子(Q,Pa-1)综合评价纤维膜的过滤性能,计算公式为

式中:E为过滤效率,%;ΔP为过滤阻力,Pa。

采用自动滤料测试仪进行变风速过滤性能实验,测试风速分别为1.67、3.33、5.00、6.67、8.33、10.00、11.67、13.33、15.00、16.67 cm/s时样品的过滤效率。

采用自动滤料测试仪进行容尘性能实验,在30 min测试时长内,使用多分散的300 nm NaCl颗粒物,其质量浓度为30 mg/m3,测试风速保持在5.33 cm/s,持续记录样品的过滤阻力。

采用分级粒径测试仪测试纤维膜对不同粒径颗粒物的过滤效率。选取30、50、80、100、200、300和500 nm的单分散NaCl气溶胶颗粒,测试风速为5.33 cm/s,测试样品面积为100 cm2。

1.4.3 拉伸力学性能测试

将纤维膜剪成15 cm×2 cm的长方形,固定在纤维拉力测试仪的夹具上,设定样品夹持距离为10 cm,拉伸速率为1 cm/min,测试其拉伸力学性能,每种试样平行测试至少5次,取平均值。

1.4.4 孔径分析与孔隙率测试

使用孔径分析仪对PA6、PS20、PS30单纤维膜和PA6/PS复合膜的孔径分布及平均孔径进行测试。孔隙率(ε,%)采用质量法测量,按下式进行计算:

式中:m干膜和m湿膜分别为样品浸泡前后的质量,g;ρ异丙醇为异丙醇的密度,其值为0.786 g/cm3;ρ聚合物为高分子聚合物的密度,其中PA6的密度为1.13 g/cm3,PS密度为1.05 g/cm3,复合膜的密度可以根据二者的百分比计算得出,经计算密度为1.053 8 g/cm3。

2 结果与讨论

2.1 单纤维膜纤维微观形貌与过滤效率

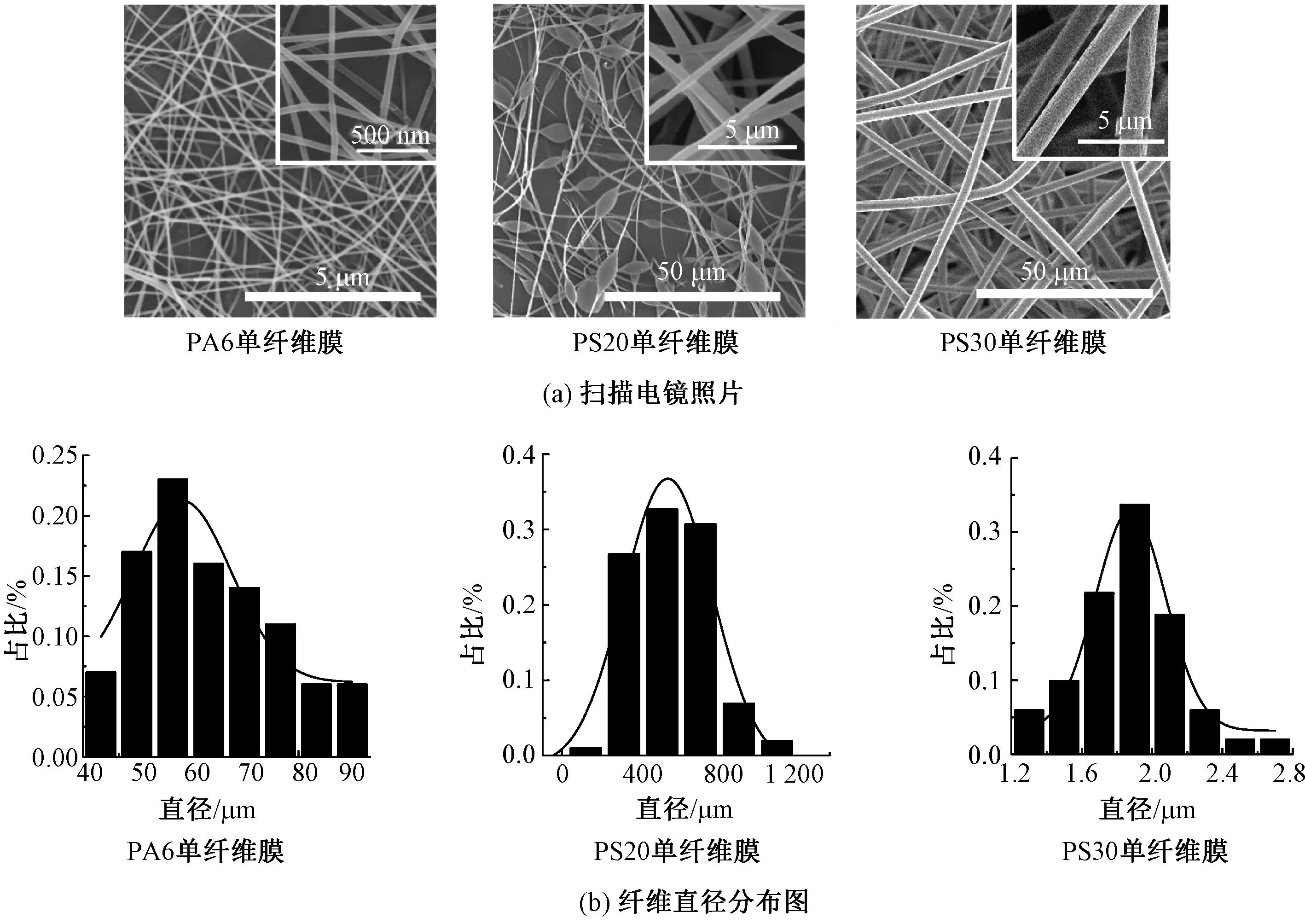

PA6、PS20、PS30单纤维膜的微观形貌和直径测试结果如图2所示。PA6单纤维膜的纤维呈现光滑圆柱形,纤维直径为(62.58±12.78) nm;PS20单纤维膜出现了串珠纤维结构,纤维直径为(570.79±197.67) nm;增大PS纺丝液的质量分数后,PS30单纤维膜的纤维变得光滑连续,纤维直径为(1.86±0.27) μm。

图2 单纤维膜的扫描电镜照片及纤维直径分布图Fig.2 SEM images (a) and fiber diameter distributions (b) of single fiber membranes

PA6、PS20、PS30单纤维膜的初始过滤效率测试结果如图3所示。研究表明,纤维膜的性能与其纤维直径有着密切关系。当纤维直径小于100 nm时,纤维膜对细颗粒物的拦截效率显著上升[18]。从上述实验结果可见,PA6单纤维膜的纤维直径为60~70 nm,相较于微米级纤维直径的PS30单纤维膜,其过滤效率显著提高,达到99.18%,而PS30的过滤效率仅为55.50%;但由于纳米纤维的紧密堆叠,使PA6单纤维膜的过滤阻力偏大,达到85 Pa,而PS30单纤维膜的过滤阻力仅为10 Pa。在实际使用中,纤维膜的过滤阻力与能源成本密切相关。长期以来,工业领域有“1 Pa=7 元”的经验公式,即指纤维膜每增加1 Pa阻力,所消耗的能源成本即增加7元[19],因此,制备具有高效率低阻力的纤维膜更符合实际使用。为有效避免因纳米纤维之间层层紧密堆积造成材料的过滤阻力偏大情况,使用PS制备了串珠纤维构造纤维间的空腔结构,在不显著增加材料阻力的前提下提高过滤效率。由图3可知,PS20单纤维膜的过滤阻力仅为20 Pa,但过滤效率达到了78.47%,品质因子为0.079 4 Pa-1,为三者中最高。可见,使用串珠纤维结构对过滤材料的性能提高有明显效果。

图3 单纤维膜的过滤性能Fig.3 Filtration performances of single fiber membranes

对PA6、PS20、PS30单纤维膜进行不同风速条件下的过滤效率测试,以模拟在实际使用环境中可能出现的极端风速情况,结果如图4所示。随着测试风速的升高,PS20和PS30单纤维膜的过滤效率明显降低,分别从原来的93.98%和80.90%(1.67 cm/s风速)降低到55.50%和33.10%(16.67 cm/s风速);相反,PA6单纤维膜的过滤效率没有明显降低,仅从98.62%降低为93.22%;但随着测试风速的上升,PA6单纤维膜的过滤阻力增大了近24倍,从原来的18 Pa(1.67 cm/s风速)增大至440 Pa(16.67 cm/s风速);相较之下,PS20和PS30单纤维膜的过滤阻力仅从原来的4 Pa和3 Pa增加至59 Pa和44 Pa。过滤阻力变化的不同与三者的纤维膜结构有关。PA6单纤维膜的纤维直径细,纤维堆叠结构致密,平均孔径很小,仅为1 μm左右,孔隙率仅为82%,不利于高流速气体在纤维膜内的渗透。而PS20单纤维膜内有串珠,PS30纤维直径较粗,二者纤维膜的平均孔径均较大(>7 μm),孔隙率均大于85%,有利于气体渗透降低过滤阻力(见图5)。由此可见,使用紧密堆积的纳米纤维作为过滤材料,面对复杂风速的工况时,过滤效率和过滤阻力无法达到很好的平衡。

图4 单纤维膜在不同测试风速下的过滤性能Fig.4 Filtration performance of single fiber membranes under different face velocities. (a) Filtration efficiency; (b) Pressure drop; (c) Quality factor

图5 PA6、PS20、PS30单纤维膜和PA6/PS20/PS30复合膜的平均孔径及孔隙率Fig.5 Mean pore sizes and porosities of PA6, PS20 and PS30 single fiber membranes and PA6/PS20/PS30 composite membranes

2.2 复合纤维膜纤维形貌与过滤性能

本文将上述3种单纤维膜进行叠搭,研究纤维结构与膜材料初始过滤性能、变风速过滤性能、容尘性能间的构效关系。图6示出不同复合膜面风侧中纤维的微观形貌。PA6/PS20/PS30复合膜中可见大量随机排布的PA6纳米纤维,而PS30/PS20/PA6复合膜的面风侧则多见微米级PS纤维,PA6-PS20-PS30复合膜中既可见纳米纤维,又存在串珠纤维和微米级纤维;PA6/PS20/PS30复合膜的平均孔径为2.73 μm,孔隙率为83.75%,平均孔径大小和孔隙率介于PA6、PS20和PS30 3种单纤维膜间。

图6 复合膜的扫描电镜照片Fig.6 SEM images of composite membranes

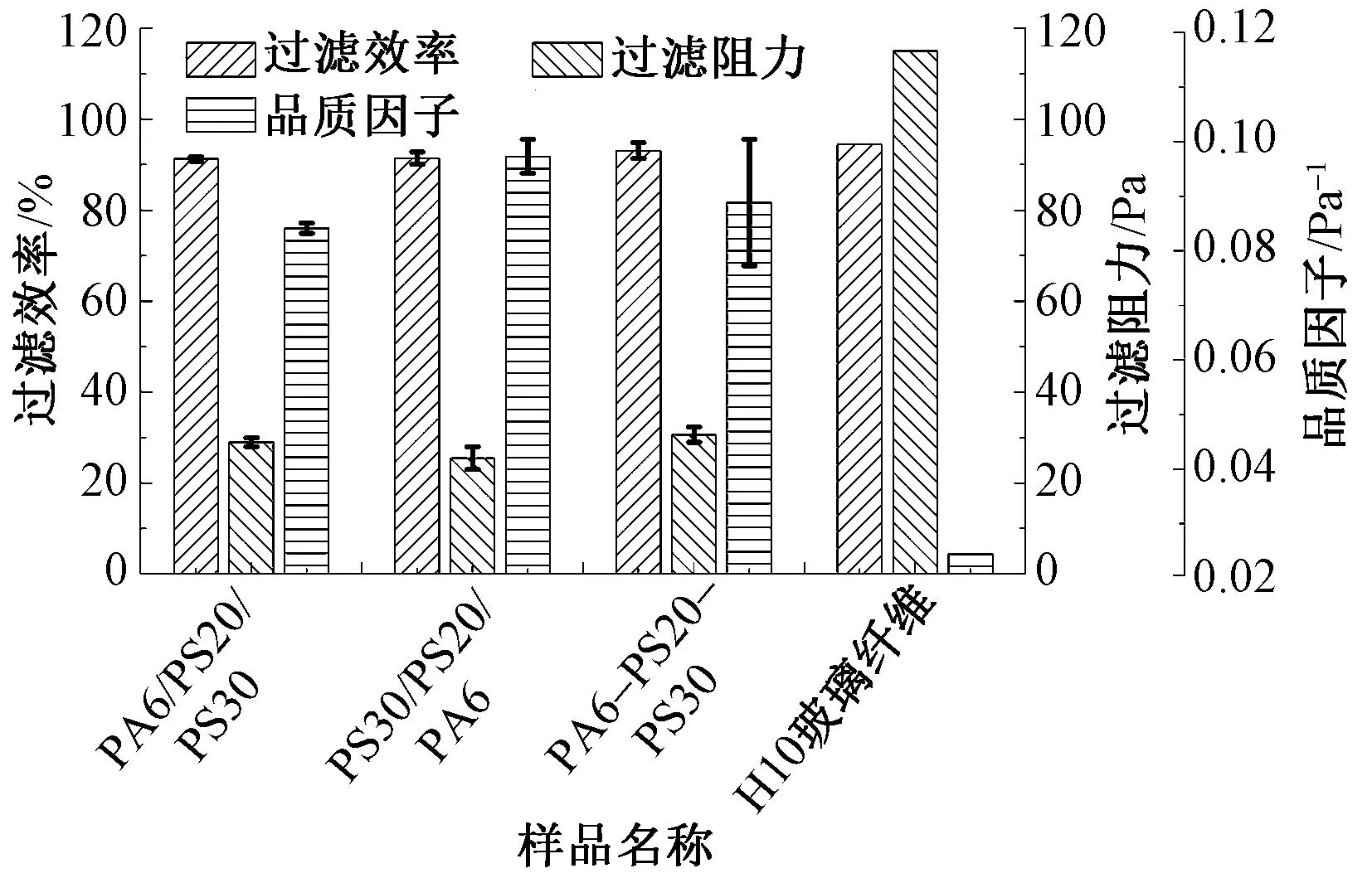

对3种复合膜的过滤性能进行测试,结果如图7所示。可以看出:PA6/PS20/PS30、PS30/PS20/PA6和PA6-PS20-PS30 3种复合膜的过滤效率差别不大,分别为91.28%、91.47%和93.13%;但三者的过滤阻力相差较明显,其中PS30/PS20/PA6复合膜的过滤阻力最低,仅为25.50 Pa,PA6-PS20-PS30复合膜的过滤阻力为30.67 Pa。比较三者的品质因子,PA6/PS20/PS30复合膜的品质因子最小,为0.084 2 Pa-1,PS30/PS20/PA6复合膜品质因子最高为0.097 3 Pa-1,PA6-PS20-PS30复合膜次之,为0.088 9 Pa-1。说明面风侧纤维膜含有更多开放大孔结构有助于降低整体复合膜的过滤阻力。

图7 PA6/PS复合膜和商业玻璃纤维过滤材料过滤性能对比Fig.7 Comparison of filtration performances of PA6/PS composite membranes and H10 glass fibrous filter material

与商业玻璃纤维过滤材料的过滤性能进行对比,同等级的市售玻璃纤维过滤材料的过滤效率为94.5%,过滤阻力为115 Pa,品质因子为0.024 5 Pa-1,过滤性能明显差于本文方法自制膜,可见本文方法制备的静电纺复合膜相较传统商业膜有一定的性能优势。

对3种复合膜在不同风速下的过滤性能进行测试,结果如图8所示。可见,3种复合膜在不同风速测试条件下,其过滤效率、过滤阻力的变化均没有3种单纤维膜的变化明显,其中尤其以PA6-PS20-PS30复合膜的变化最不明显。随着测试风速的不断提高,PA6/PS20/PS30复合膜和PS30/PS20/PA6复合膜的过滤效率相较初始过滤效率分别降低了9.3%和8.8%,过滤阻力的增加量分别为1 656%和1 345%;而PA6-PS20-PS30复合膜的过滤效率和过滤阻力变化量为0.9%和754%。由此可见,在极端风速条件下,PA6-PS20-PS30复合膜可以更好地保持过滤效率和过滤阻力的基本稳定,这得益于纤维直径和形貌的多样性。

图8 复合膜在不同测试风速下的过滤性能Fig.8 Filtration performance of composite membranes under different face velocities. (a) Filtration efficiency; (b) Pressure drop; (c) Quality factor

进一步地,对3种复合膜进行容尘性能测试,结果如图9所示。过滤阻力与过滤材料的使用成本密切相关,在长期使用过程中,过滤阻力增加的速度越缓慢,越有助于延长过滤材料的使用寿命。由图9可知,PA6/PS20/PS30复合膜的过滤阻力增加速度最快,PA6-PS20-PS30复合膜次之,PS30/PS20/PA6复合膜最慢,推测原因与复合膜面风侧的纤维结构有关。

图9 复合膜过滤阻力随时间的变化Fig.9 Pressure drop increasing rates during loading process of composite membranes

容尘性能测试后各复合膜的扫描电镜照片如图10所示。与容尘测试前的扫描电镜照片(见图6)相比,PA6/PS20/PS30复合膜表面附着有大量测试颗粒物,且颗粒物之间相互团聚。这是因为PA6/PS20/PS30复合膜的面风侧存在大量PA6纳米纤维,颗粒物被致密的PA6纳米纤维捕获,在纤维膜表面形成滤饼层,继而造成容尘测试过程中过滤阻力的迅速增加。相较之下,由于PS30/PS20/PA6复合膜和PA6-PS20-PS30复合膜的面风侧存在大量粗纤维和开放孔道,有助于细颗粒物进入纤维膜内部,延缓了滤饼层的形成,从而减缓了过滤阻力的上升速度。相比PS30/PS20/PA6复合膜,由于PA6-PS20-PS30复合膜的面风侧同时含有粗/细纤维,细纤维的存在一定程度上导致了阻力的过快上升。

图10 复合膜在容尘测试后面风侧的扫描电镜照片Fig.10 Facing wind side SEM images of composite membranes after dust tolerance test

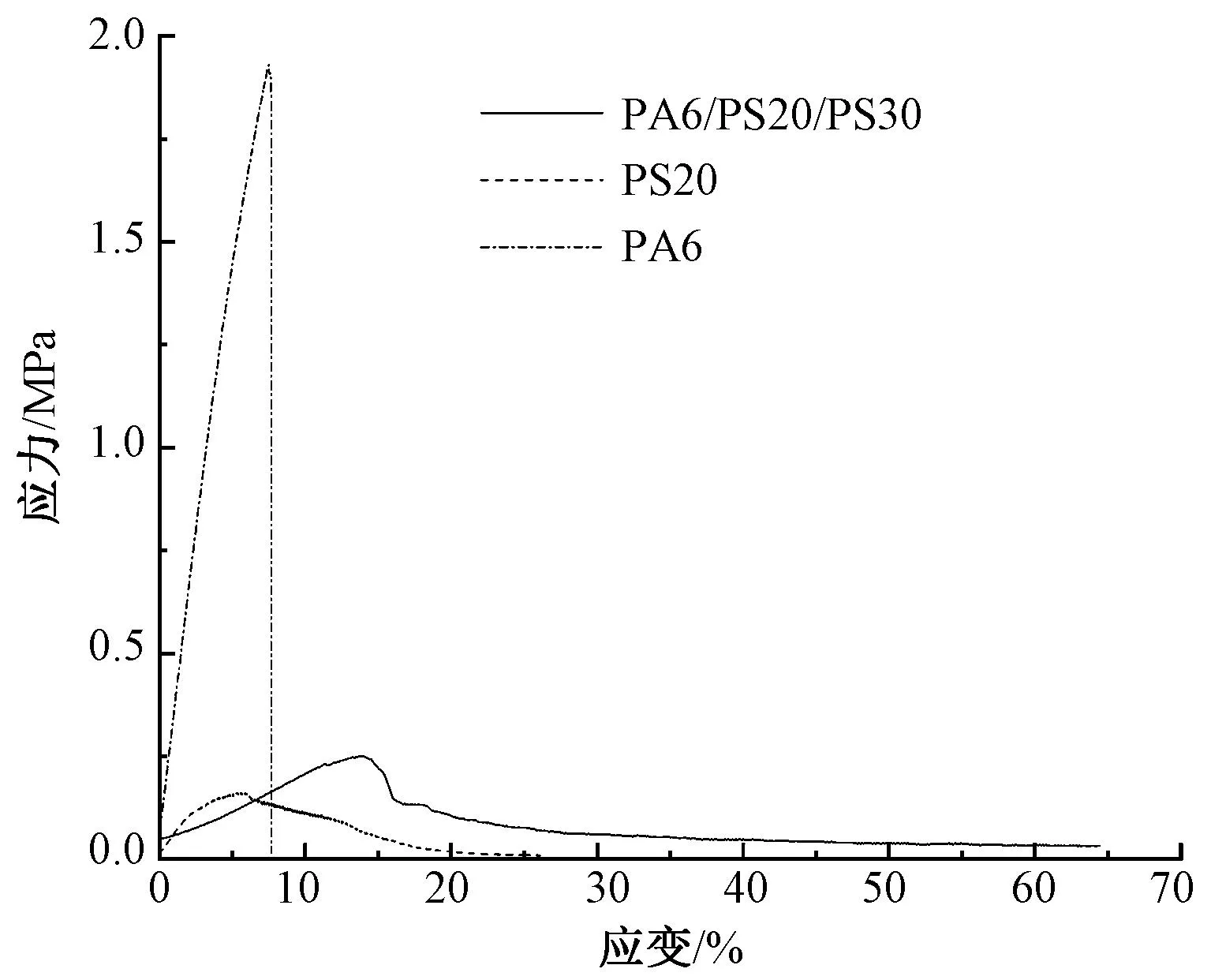

2.3 拉伸力学性能分析

PA6和PS20单纤维膜及PA6/PS20/PS30复合膜的拉伸力学性能测试结果如图11所示。可以看出,PA6单纤维膜具有较大的拉伸断裂强度(约为2.0 MPa),而PS单纤维膜的拉伸断裂强度较小,仅为0.15 MPa,且有较为明显的应变量。相较之下,PA6/PS20/PS30复合膜的拉伸力学性能趋于二者之间;拉伸断裂强度为0.25 MPa,大于PS单纤维膜但小于PA6单纤维膜,可能与复合膜中PS纤维的含量高于PA6纤维含量有关。

图11 PA6、PS20和PA6/PS20/PS30纤维膜的力学性能Fig.11 Mechanical properties of PA6, PS20 and PA6/PS20/PS30 fiber membranes

2.4 不同粒径颗粒物过滤性能

空气中细颗粒物的粒径范围分布非常广,仅使用多分散的300 nm颗粒物进行测试,不足以完全反映过滤材料的性能特点。本文测试了PA6、PS20、PA6/PS20/PS30复合膜和H10玻璃纤维过滤材料对30~500 nm粒径范围内单分散细颗粒物的过滤性能,结果如图12所示。

图12 PA6、PS20、PA6/PS20/PS30纤维膜和H10玻璃纤维过滤材料对不同粒径颗粒物的过滤效率Fig.12 Filtration efficiency of PA6, PS20 and PA6/PS20/PS30 fiber membranes and H10 glass fibrous membranes to different particle sizes

在2.1节中,对多分散300 nm细颗粒物过滤效率为99.18%的PA6单纤维膜,对单分散颗粒物的过滤性能呈现更多变化:其最易穿透粒径点(MPPS)在90 nm粒径处,过滤效率仅为70%左右。PS20单纤维膜的MPPS在30 nm粒径处,过滤效率为80.21%。将3层单纤维膜叠加后,PA6/PS20/PS30复合膜对各粒径段的细颗粒物的过滤效率均明显提高,分级计数的过滤效率曲线不存在明显波谷。相较之下,H10玻璃纤维过滤材料对200和300 nm粒径细颗粒物的过滤效率较差,仅为95.63%和94.68%。进一步说明将不同纤维直径和形貌的纤维叠加而构建的复合纤维结构,有助于提升过滤性能。

3 结 论

采用单喷头顺序纺丝和多喷头静电纺丝技术,制备了由不同直径和形貌纤维构建的聚酰胺6/聚苯乙烯(PA6/PS)复合纤维膜,结合单纤维膜和复合膜纤维形貌、孔径结构和过滤性能分析,建立静电纺纤维膜的结构与过滤性能间的构效关系,得到如下主要结论。

1)单一纤维直径和形貌的纤维膜进行空气过滤时,其初始过滤效率和过滤阻力难以平衡,面对极端风速和多粒径分布细颗粒物,过滤性能不理想,影响其在实际过滤场景中的应用。

2)将不同纤维直径和形貌的PA6、PS20(PS质量分数为20%)和PS30(PS质量分数为30%)单纤维膜叠加形成复合膜,叠加后过滤性能较单层膜明显增强,达到取长补短的目的;复合膜的初始过滤性能、变风速过滤性能和分级粒径过滤性能均明显提高;多喷头静电纺丝制备的PA6-PS20-PS30复合膜在5.33 cm/s的测试风速下具有93.13%的过滤效率、30.67 Pa的过滤阻力和0.088 9 Pa-1的品质因子,综合过滤性能优于同等条件下H10等级的商业玻璃纤维过滤材料。

3)复合膜面风侧具有较粗的纤维和较大的开放孔道,有助于细颗粒物进入过滤材料内部,延缓长期使用过程中过滤阻力增大的现象,从而延长膜材料的使用寿命,并有助于抵抗过滤风速的变化,因此,多喷头静电纺复合膜将更适应实际复杂的过滤场景。