热黏合聚乙烯/聚丙烯双组分纺黏非织造材料性能及其过滤机制

2024-03-13刘金鑫周雨萱朱柏融吴海波张克勤

刘金鑫, 周雨萱, 朱柏融, 吴海波, 张克勤

(1.苏州大学 纺织与服装工程学院, 江苏 苏州 215021; 2.纺织行业丝绸功能材料与技术重点实验室,江苏 苏州 215123; 3.东华大学 纺织学院, 上海 201620)

双组分纺黏非织造材料是由2种聚合物组分经过2套独立的料斗、螺杆挤出机、过滤泵、计量泵后,在纺丝组件汇合挤出双组分纤维,并加固形成的纤维网材料。目前,双组分纺黏非织造材料在国内外引起了广泛的关注,许多学者对双组分纺黏非织造制备技术和材料应用领域进行了研究。钱晓明等[1]以高收缩聚酯(HSPET)、聚酰胺(PA6)为原料,制备了HSPET/PA6中空橘瓣型双组分纺黏非织造材料,结合水刺开纤加固工艺成功制备了超细纤维非织造材料,研究表明过滤效率随着开纤率的变大而提高,经热收缩处理后HSPET组分充分收缩卷曲产生立绒,呈现出蓬松效果,同时促进非织造材料中间层复合纤维的分裂,HSPET组分纤维的收缩卷曲使得复合纤维裂离后形成超细纤维不会紧密堆积,可有效提高双组分纺黏水刺非织造材料的丰盈度、悬垂效果、柔软性以及延展性。靳向煜等[2]研究了皮芯型聚乙烯(PE)/聚丙烯(PP)双组分纤维在聚合物熔融纺丝成网技术中的形态及力学稳定性,指出多级机械拉伸过程中纤维取向度和结晶度逐渐增加,制备工艺中热定形温度不应低于110 ℃。Yeom等[3]成功制备了PA6/PE海岛型双组分纺黏非织造材料,通过调控工艺实现岛组分的数量在1~108之间变化,并研究了该材料在过滤领域的应用。目前,根据纺丝组件的设计不同,研究人员已可以成功制备出皮芯型、橘瓣型、并列型、海岛型等结构的双组分非织造材料,并且进一步发展了其在医卫材料、电池隔膜、过滤材料、吸油材料等领域应用[4-7]。

双组分纤维材料虽然具备很多独特的优势,但也同样面临着许多挑战。例如,皮芯型双组分纤维结构的特点使纤维芯层组分被皮层组分完全包覆,可以调整皮层组分或芯层组分的比例、结构、类别来实现材料的特殊功能,在色母粒、功能性添加剂使用方面,也可根据设计需求选择合适的添加方案[8-9];但也面临着制备过程对纺丝设备要求较高、生产成本较大、产品难以进一步回收利用等问题。已有研究大多集中于成形技术对双组分纤维材料结构和性能的影响,而关于双组分纤维成网后加固技术的研究还较少。

本文以PE、PP为原料,采用双组分纺黏非织造技术,制备了PE/PP皮芯型双组分纤维,利用皮层和芯层不同的熔融温度进行热黏合固结,得到双组分纺黏非织造材料,探讨了热轧和热风2种黏合加固方式对双组分纺黏非织造材料结构和性能的影响,最后分析了双组分纺黏非织造材料的过滤机制,以期为双组分纺黏非织造材料的制备及结构性能研究提供参考。

1 实验部分

1.1 实验材料和仪器

材料:PE颗粒,熔融指数为20 g/(10 min),中国石油天然气有限公司抚顺石化分公司;PP颗粒,等规度≥95%,熔融指数为36 g/(10 min),美国埃克森美孚公司。

仪器:S300-bico皮芯型双组分纺黏实验线,凯美塑化科技(烟台)有限公司;电晕驻极装置自制;TM 3000型扫描电子显微镜,日本Hitachi公司;CFP-1100AI型多孔材料孔径测试仪,美国Porous Material公司;TSI 8130型自动滤料测试仪,美国TSI公司;YG026 MB型多功能电子织物强力仪,温州方圆仪器有限公司;YG141 N型数字式织物厚度仪,南通宏大实验仪器有限公司;RT5100渗水性测定仪,上海罗中科技发展有限公司;YG461E透气性测试仪,温州际高检测仪器公司。

1.2 PE/PP双组分纺黏非织造材料的制备

图1示出PE/PP双组分纺黏非织造材料的制备工艺流程图。将PE和PP 2种聚合物颗粒分别加入到皮芯型双组分纺黏实验线皮层组分和芯层组分的进料斗中,随后进入螺杆挤出机在剪切力和高温作用下熔融。皮层PE组分螺杆挤出机从进料口到出料口5个区的温度分别为190、240、245、250和252 ℃,芯层PP组分的螺杆挤出机各区温度分别为185、232、235、235和235 ℃,根据二者的熔融流动性不同,对加热温度相应调整。然后,熔体经过各自的过滤器、计量泵到达纺丝组件,经过进料板、分配板、导流板和喷丝板进行分配、导流、挤出,形成双组分纤维,本文中皮芯组分的体积比为50∶50。接着,双组分纤维经过侧吹风冷却和气流拉伸后到达接收装置,在紊乱气流的影响下随机分布排列在成网帘上,经预压辊轻轧提高纤维网结构的稳定性。通过控制成网帘的速度,本文制备了5组不同面密度的样品,分别为20、35、50、65、80 g/m2。最后,纤维网经热黏合加固后卷绕得到双组分纺黏非织造材料。整个制备过程相关工艺参数如表1所示。本文分别采取了热轧、热风2种热黏合加固方式。在热轧黏合过程中纤维网通过2个轧辊的压合处,2个轧辊中上轧辊为刻花辊,下轧辊为光面辊,都可以从内部加热,上下轧辊温度分别为134、133 ℃;热风黏合采用平网式,高温气流温度为135 ℃。

表1 双组分纺黏非织造材料相关工艺参数Tab.1 Parameters for bicomponent spunbond process

1—皮层组分螺杆;2—芯层组分螺杆;3—过滤网;4—计量系统;5—纺丝箱体;6—单体抽吸;7—侧吹风冷却;8—气流拉伸装置;9—成网帘;10—抽吸装置;11—热黏合装置;12—卷绕装置。

1.3 测试与表征

1.3.1 表面和截面形貌观察与直径测试

采用扫描电子显微镜对双组分纤维及纺黏非织造材料的表面和截面形貌进行观察。为防止喷金过程中对双组分纺黏非织造材料造成损伤,采用降低电流、延长喷金时间的方式对样品进行喷金处理。在本文实验中,喷金过程分2次进行,每次喷金时间为100 s,喷金电流为6 mA。另外,为使成像质量良好,所有样品在观察前均在放有蓝色硅胶干燥剂的样品盒内密封保存24 h以上,以免发生放电现象影响观察质量。

采用图像测试软件Nano Measure 1.2对拍摄的SEM照片进行纤维直径测试,每组测试100根以上,结果取平均值。

1.3.2 孔隙结构测试

双组分纺黏非织造材料经热风黏合加固后,纤维在材料内部纵横交错,所形成的孔洞腔体结构也十分复杂,没有规律,很难直接测量。在本文实验中,采用孔径测试仪对双组分纺黏非织造材料孔隙结构进行表征,测试方法为泡点法。具体测试步骤如下:1)首先将纺黏非织造材料裁剪成3 cm × 3 cm规格,用润湿剂全部浸润,使样品表面形成液体膜;2)进入湿态测试,将处理好的试样放入样品腔,随着空气压力逐渐增大,试样中的微孔从大到小依次被吹开,此后空气流量与空气压力成线性关系,此阶段得到的空气流量和空气压力的曲线称为湿态曲线;3)进入干态测试,样品不必取出,将空气压力回0后再次开始增压测试并记录数据,此阶段得到的空气压力与流量的曲线为干态曲线;4)当干态曲线与湿态曲线重合,说明试样内部的孔径被完全测试出来,通过计算空气流量和压力的变化,得到试样的孔径及其分布。

1.3.3 力学性能测试

采用多功能电子织物强力仪对双组分纺黏非织造材料的纵向(MD)和横向(CD)力学性能进行测试,测试方法为条样法。测试尺寸为200 mm×50 mm,拉伸速度为200 mm/min,夹持距离为100 mm,预加张力为2 N。

1.3.4 过滤性能测试

本文在过滤性能测试前均对样品进行了电晕驻极处理,驻极电压为18 kV,驻极距离为12 cm,驻极时间为90 s。采用自动滤料测试仪对双组分纺黏非织造材料的过滤性能进行测试。采用质量中值直径为0.26 μm的NaCl气溶胶颗粒为过滤媒介,测试流量为32 L/min,测试面积为100 cm2,每个试样测试5次取平均值。测试时电中性的气溶胶穿过被夹持的样品,通过监测样品上游(Cu)和下游(Cd)气溶胶的数目,计算过滤效率(η):

η=(1-Cd/Cu)×100%

1.3.5 透气性测试

参照GB/T 5453—1997《纺织品 织物透气性的测定》,采用透气性测试仪进行透气性能测试,测试面积为20 cm2,测试压降为200 Pa,每个试样测试5次取平均值。

1.3.6 耐静水压测试

参照GB/T 4744—2013《纺织品 防水性能的检测和评价》,采用渗水性测定仪进行耐静水压性能测试,样品尺寸为100×100 mm,标明正反面,每次分别取5块样品测试,计算平均值。

2 结果与讨论

2.1 PE/PP纺黏非织造材料形貌分析

图2示出PE/PP双组分纤维及纺黏非织造材料的SEM照片。从图2(a)可以看出,双组分纤维表面形态光滑,皮芯包覆完整;从图2(b)可以清晰地看到双组分纤维的截面呈现皮芯型,皮层组分和芯层组分界面明显;从图2(c)可以发现,经过热轧黏合加固后,双组分纺黏非织造材料表面黏合的轧点区域形成了薄膜化状态,而未被轧点黏合的纤维,仍保持原来的形态;从图2(d)可以观察到,经过热风黏合加固的双组分纤维在交接点处熔融固结,皮层组分PE在高温气流下熔融相互黏结,而芯层组分PP仍保持支撑作用。

图2 双组分纤维及纺黏非织造材料的SEM照片Fig.2 SEM images of PE/PP bicomponent fibers and nonwoven materials. (a) Surface morphology of bicomponent fiber; (b) Cross section morphology of bicomponent fiber; (c) Calender bonding material; (d) Through-air bonding material

从SEM照片分析可知,双组分纤维网经过不同的加固方式,其形态有着显著差异,因此,接下来分别对热轧黏合材料和热风黏合材料的性能进行研究。

2.2 PE/PP纺黏非织造材料力学性能分析

在双组分纺黏非织造材料的应用领域中,热轧黏合PE/PP双组分纺黏非织造材料常应用于医卫防护材料的表层,其主要目的是起到拒水、拒血液的作用,同时最好保证一定的透气性,避免湿热感,因此本文重点关注热轧黏合材料的耐静水压、透气性、力学性能、孔径等技术指标。

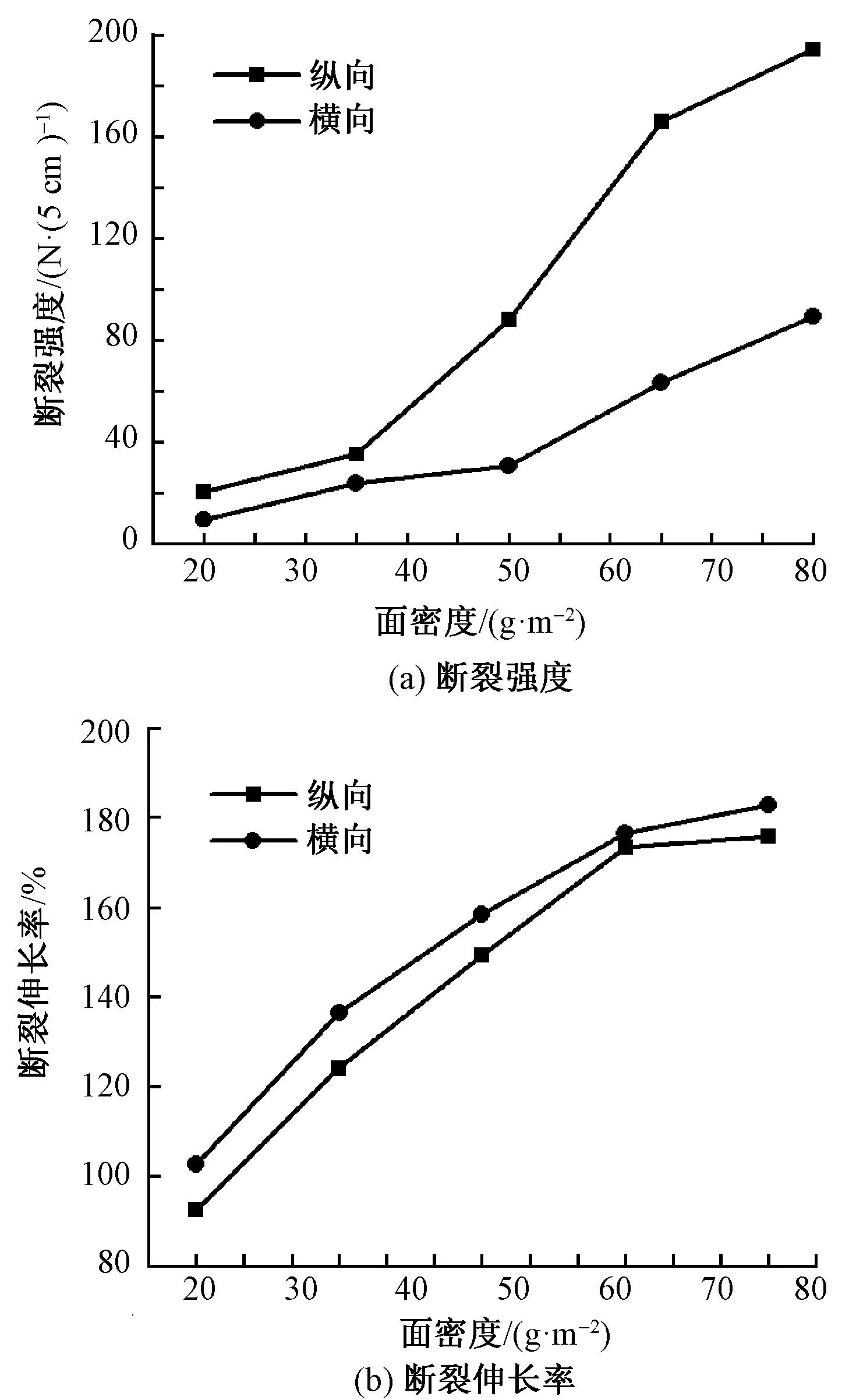

对不同面密度的热轧黏合材料进行力学性能测试,研究其断裂强度和断裂伸长率随面密度变化的规律,结果如图3所示。可以看出,随着面密度的增大,热轧黏合材料的纵向断裂强度和横向断裂强度逐渐增大,这是因为随着纤维数量的增多,纤维之间的抱合力增大,使得断裂强度提高。同时可以发现,材料纵向的断裂强度始终大于横向断裂强度,这是由于制备时采用直接铺网的成网方式,输网帘的运动导致纤维沿纵向方向排列占据多数。在断裂伸长率方面,热轧黏合材料纵向和横向断裂伸长率都随着面密度增加而增加,且横向断裂伸长率大于纵向断裂伸长率,这主要是纵向的伸长更多是纤维的轴向拉伸,而横向方向纤维排列较少,伸长时主要克服的是纤维之间的径向抱合力,因此具有更大的滑移距离。

图3 不同面密度热轧黏合材料的力学性能Fig.3 Mechanical properties of calender bonding materials with different area densities. (a) Breaking strength; (b) Elongation

孔径对于纺黏非织造材料的结构和性能有着重要影响,本文对5种不同面密度的热轧黏合材料进行孔径测试,得到每种试样的最大、最小和平均孔径,结果如表2所示。随着面密度的增加,5种热轧黏合材料的平均孔径依次减小,说明多层纤维网的堆叠提高了单位体积内纤维的数量,导致纤维间孔隙变小。考虑到孔隙会影响材料的透气和透水性能,对试样的透气性和耐静水压进行测试分析。结果表明,面密度分别为20、35、50、65、80 g/m2时热轧黏合材料的透气率分别为3 501.65、3 389.77、3 226.64、2 743.38、2 513.20 mm/s,即随着试样面密度的增加呈现逐渐减小的趋势;而耐静水压分别为0.39、0.92、1.37、1.90、3.14 kPa,随着面密度增加而增大,这显然是符合孔径变化的影响规律。

表2 不同面密度的热轧黏合材料孔径测试结果Tab.2 Pore size test results of bicomponent calender bonding materials with different areal densities

2.3 PE/PP纺黏非织造材料过滤性能分析

加固方式对双组分纺黏非织造材料的性能有很大影响[10-12],因此本文除利用传统的热轧方式加固外,还对热风黏合技术加固的双组分纺黏非织造材料进行研究。双组分纺黏纤维独特的皮芯结构,在一定的热风温度下可使皮层组分PE熔融黏结,而芯层组分PP可保持支撑。热风黏合PE/PP双组分纺黏非织造材料常应用于医卫防护材料的内部核心过滤层,起到过滤拦截细小颗粒物作用,因此本文中主要关注热风黏合材料的过滤效率、过滤阻力、品质因数、容尘量等技术指标。

经过测试得知,面密度同为80 g/m2的热轧黏合材料和热风黏合材料的表观厚度分别为0.51和1.93 mm,材料的孔隙率(P)表示孔隙的体积与材料总体积的比值百分数,计算公式为

式中:M为双组分纺黏非织造材料的面密度,g/m2;ρ为双组分纤维的密度,g/m3;δ为双组分纺黏非织造材料的厚度,m。

经计算热轧黏合非织造材料的孔隙率为83.3%,而热风黏合非织造材料展现出了高达95.6%的孔隙率。蓬松度(F)为每克产品所占的体积大小,计算公式为

式中:L、W、H分别为双组分纺黏非织造材料的长、宽、高,cm;m为双组分纺黏非织造材料的质量,g。经计算,热轧黏合非织造材料蓬松度为6.21 cm3/g,热风黏合非织造材料的蓬松度为23.2 cm3/g,可知热风黏合非织造材料的相比热轧黏合非织造材料展现出更高的孔隙率和蓬松度。

对采用热轧黏合加固和热风黏合加固的2种非织造材料的过滤性能进行对比分析,结果如表3所示。可知,热轧黏合非织造材料的过滤效率为81.35%,稍高于热风黏合非织造材料的76.62%,然而过滤阻力为60.39 Pa,远远大于热风黏合非织造材料的15.85 Pa,另外,2种材料的品质因数分别为0.028和0.092 Pa-1,说明热风黏合非织造材料具有更加优良的过滤性能。考虑到2种材料不同的结构和孔隙率,对其进行容尘量测试,容尘量大小直接影响过滤材料的使用寿命[13-14]。测试得到热风黏合非织造材料的容尘量为4.82 g/m2,也高于热轧黏合非织造材料的3.56 g/m2。综上可知,采用热风黏合加固方式的双组分纺黏非织造材料在低阻力、高容尘方面的表现都优于热轧黏合材料。

表3 热轧黏合材料和热风黏合材料过滤性能对比Tab.3 Comparison of filtration performance of calender bonding material and through-air bonding material

2.4 双组分纺黏材料过滤机制分析

对于空气过滤材料而言,其自身阻力一部分是由于气流穿过时绕过纤维产生的阻力,另一部分是随着捕获颗粒物的累积,颗粒物会相互堆积甚至“生长”成为树突状(见图4),这也会对气流产生阻力,因此过滤过程中的阻力可表示为

图4 热风黏合双组分纺黏非织造材料过滤时颗粒物被捕获堆积形成的“生长树突”现象Fig.4 Phenomenon of "growing dendrites" formed by particles trapped and accumulated during filtration of through-air bonding bicomponent spunbond materials

ΔP=P0+P1

式中:ΔP为过滤材料的总阻力,Pa;P0为过滤材料自身产生的阻力,Pa;P1为颗粒物产生的阻力,Pa。

根据Davies公式[15],P0与过滤材料自身性能以及气溶胶参数密切相关,可用下式表示:

式中:μ为空气运动黏滞系数,Pa·s;U为气流速率,m/s;T为过滤介质厚度,m;df为纤维直径,m;α为填充率,%。

根据Novick-Kozeny模型,P1可通过如下经验公式来表示:

式中:ε为孔隙率,%;αp为颗粒物比表面积,m2/g;Q为捕获颗粒物总质量,g;C为滑移修正系数;ρp为颗粒物密度,g/cm3;A为滤材有效面积,m2。

由P0计算公式可知,填充率α越小,过滤材料的孔隙率(ε,ε=1-α)越大,过滤阻力也就越小,热风黏合非织造材料的孔隙率大于热轧黏合非织造材料,因此热风黏合非织造材料的过滤阻力在一定程度上会低于热轧黏合非织造材料。另外,对于颗粒物产生的阻力P1,从其计算公式可以看出,P1也和孔隙率ε相关,P1与1-ε成正比,与ε3成反比,这表明孔隙率越大,颗粒物累积产生的阻力越小,同时也代表着达到相同的阻力时,孔隙率越大的材料可以容纳更多的颗粒物,即容尘量越大,这与前面得到的热风黏合加固方式的双组分纺黏非织造材料在低阻力、高容尘方面的表现都优于热轧黏合材料的测试结果是一致的。

3 结 论

利用双组分纺黏非织造技术制备了聚乙烯/聚丙烯皮芯型双组分纺黏非织造材料,分析了其形貌结构特点,研究了不同的热黏合加固方式对材料性能的影响,并阐释了影响过滤性能的过滤机制,得到如下结论。

1)热轧黏合双组分纺黏非织造材料的纵向断裂强度大于横向断裂强度,断裂伸长率与之相反,横向断裂伸长率大于纵向断裂伸长率;随着面密度增加,热轧黏合非织造材料的平均孔径逐渐减小,透气性逐渐减小,耐静水压逐渐增加,其中面密度为80 g/m2时,耐静水压为3.14 kPa。

2)采用热风黏合加固方式的双组分纺黏非织造材料,除过滤效率稍低于热轧黏合材料外,在低阻力、高容尘、品质因数方面的表现均优于热轧黏合材料。经电晕驻极后,以质量中值直径为0.26 μm的NaCl气溶胶为过滤媒介,在32 L/min的测试流量下,面密度为80 g/m2时的热风黏合双组分纺黏非织造材料过滤效率为76.62%,而过滤阻力仅为15.85 Pa。纤维过滤材料的过滤性能与孔隙率密切相关,孔隙率越大,过滤阻力越小,容尘量越高。