卫星指向式双通道遥感相机设计与验证

2024-03-12褚备李玲范建凯高扬张孝弘

褚备 李玲 范建凯 高扬 张孝弘

(北京空间机电研究所,北京 100094)

随着对地观测遥感需求的不断增加,对卫星遥感相机的功能性能要求也随之提高[1]。高分辨率对地成像、多谱段融合观测、大可视范围、高精度定向观测等要素逐渐融合已成为一个明显的发展趋势,在大幅提升单台遥感相机成像能力的同时,对光机系统的精度、稳定性和集成化也提出了更高的要求。

现有CCD成像器件由于受到加工工艺、原材料的限制,单片器件最多只有5个谱段,要实现更高的谱段数量,需要采用分通道成像的方式。例如:2019年发射的资源一号02D卫星搭载的可见近红外相机,采用分视场的分光方式,将光学系统分为2个通道,实现了1个全色和8个多光谱谱段成像[2]。但是,多光谱相机在增加谱段的同时,系统的功耗和体积也随之大幅度增大,因此在多光谱相机的设计中,分光方式和焦面结构的优化设计尤为重要。由于光学设计中高分辨率和大视场存在矛盾,大幅度增加视场会导致光学系统规模成倍增加,边缘视场畸变增加,成像质量严重下降,因此对于高分辨率且具有大范围区域定点成像需求的遥感相机,通常需要搭配指向单元,实现光学视场的转向功能。例如:2015年发射的浦江一号轻小型相机,通过光学系统前端的摆镜机构实现了可见光谱段在600km范围内的定点成像[3]。但是,新增的指向单元会大大增加系统的复杂程度,指向镜的面形稳定性和抗力学性能、驱动机构的指向及测量精度都会成为系统研制的重点和难点。

随着资源普查、海洋观测、灾害预警等领域对遥感应用需求的不断提升,对谱段数量、观测精度和重访周期等要求也在提高,传统卫星遥感相机难以同时满足上述需求。因此,迫切需要一款新型遥感相机,同时具备多谱段、高分辨率和大可视范围的成像能力,以及满足轻小型、高稳定性和高精度的要求。为此,本文提出了一种指向式双通道遥感相机设计,从相机的功能及指标需求出发,采用多学科集成设计方法对光机主体进行方案设计和优化,并对大口径轻型指向镜、高精度指向机构、双通道多光谱焦面组件和高稳定性光机结构设计等关键技术进行介绍,通过仿真分析、试验及测试对设计情况进行了验证。

1 相机设计及性能分析

1.1 相机总体方案设计

本文研究的遥感相机需要在大可视范围内(不小于1000km)实现对地面任意指定目标进行全色及多光谱共9个谱段成像。为此,本文提出了一种新型的相机系统方案,如图1所示。主光学系统为长焦距、大口径且无遮挡的三反离轴式光学系统。采用成像镜头+高精度指向侧摆的成像体制,指向镜位于主光学系统的前端,地面景物发出的光线经过摆镜的反射进入主光学系统,通过焦平面的时间延迟积分CCD(TDICCD)推扫成像。通过指向镜沿穿轨方向转动,实现大范围定点成像。该相机具备在大可视范围内对指定目标进行多谱段成像的能力。其主要特点是:在传统离轴遥感相机的基础上,通过新式分光方案实现双通道多谱段成像功能,采用高精度轻型指向单元实现大范围的定点成像功能。其优势体现为:在兼具宽覆盖和多光谱功能的基础上,系统轻小,指向精度高,成像稳定性好。

图1 系统方案示意

考虑到成像器件的限制,焦面部分采用双通道分光成像的方案。包含地物信息的光信号通过遮光罩、指向镜和主光学系统,在分光镜处分为2个通道。2个通道的焦面组件分别使用5色TDICCD(1全色+4多光谱)和4色TDICCD(4多光谱),并通过指向机构驱动指向镜转动,使得遥感相机可以在覆盖范围内对任意目标进行9个谱段成像。相机主体的组成框图如图2所示。

图2 相机主体组成

与其他遥感相机相比,本文设计方案的特点是:将大范围定点成像和双通道多谱段成像功能集成在1台相机上,并通过系统布局优化及关键部组件的技术攻关,满足系统的轻小型化、高精度和高稳定性要求。

1.2 大口径轻型指向镜

指向镜在相机中位于光学系统前端,在指向机构的驱动下转动,改变光轴指向,从而在整星不进行侧摆的情况下实现侧视成像,扩大相机可视范围,是相机光学系统的关键组件之一。作为转动部件,指向镜组件需要轴系支撑,力、热稳定性设计难度更大。要实现指向镜的高度轻量化和高稳定性,支撑方式的优化是设计的关键。

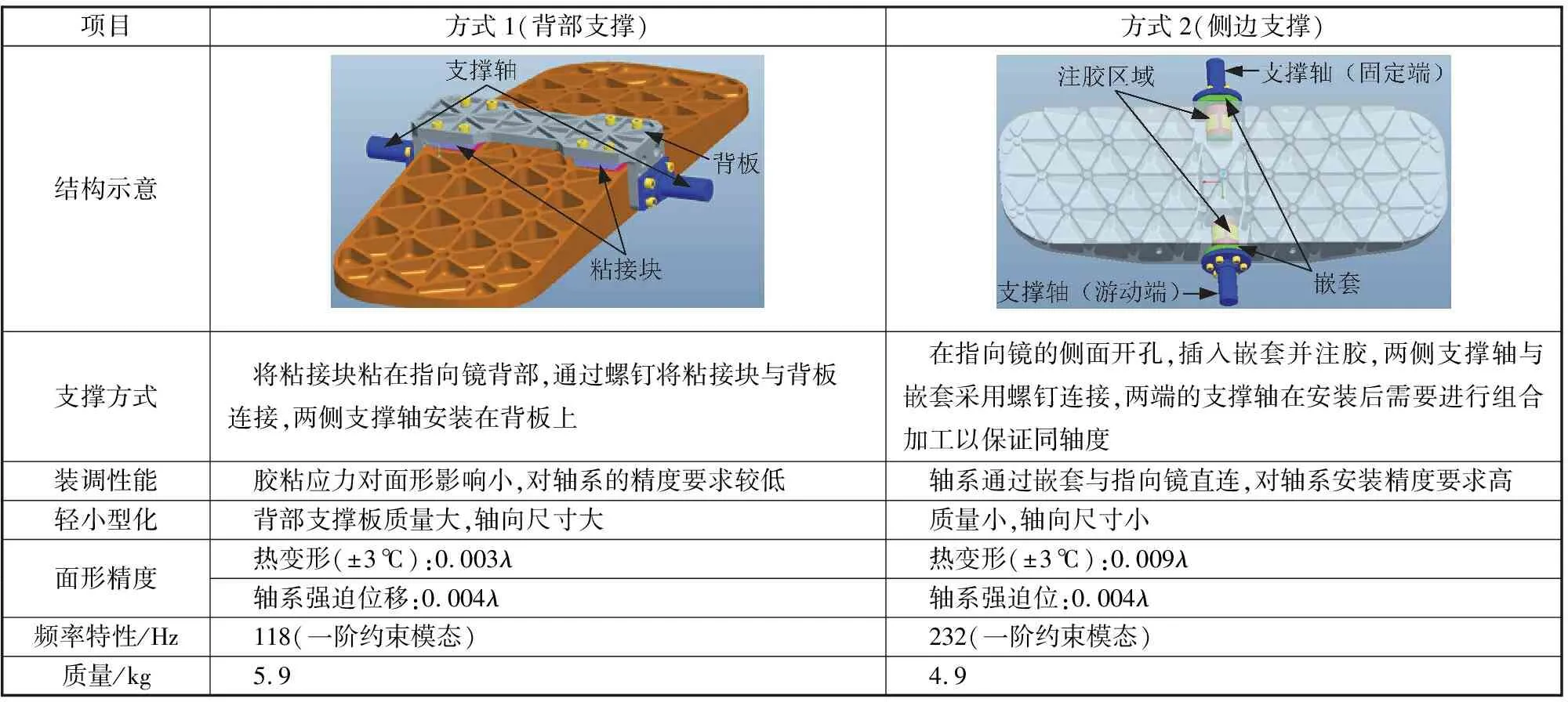

指向镜材料选择了比刚度高、热导率高、制造工艺技术路线成熟的SiC材料。指向镜的支撑方式主要包括背部支撑和周边支撑等[4]。其中,周边支撑方式一般只适用于中小口径反射镜;对于本文中的大型反射镜,采用背部支撑的主要问题是体积和质量较大,难以满足系统轻量化和布局要求。因此,本文采用侧边支撑方式。该支撑方式的优点是轻量化程度高,力学性能好;缺点是热稳定性差,需要通过优化设计减小热变形对面形的影响。对2种方式分别进行详细的设计分析与对比,对比情况如表1所示。

表1 支撑方式对比

由表1可以看出:方式1的特点是装调简便,精度要求低,抗热变形能力强;方式2的优势主要体现在轻小型化程度高,抗力学性能更好。在本文中,为了适用于系统空间布局紧张且发射段力学环境恶劣的情况,选择方式2,装调和热变形的问题则可以通过优化流程和相机热控解决。

方式2经过进一步优化设计,采用侧面嵌套直粘+卸载结构的方案,嵌套材料为低膨胀合金,减少嵌套径向热变形对镜面面形的影响。在加工流程上,镜面粗加工完成后,即开始粘接嵌套,完成稳定性处理后再进行面形精加工。指向镜组件在轨由于温度波动导致的轴向变形问题,则通过指向机构的轴系设计解决,即一端为成对角接触球轴承固定支撑,另一端为深沟球轴承游动支撑,卸载温度变化引起的轴向伸缩。

1.3 高精度指向机构

指向机构的主要功能是驱动摆镜精确旋转,实现高精度指向功能。作为相机成像功能的关键环节,指向机构需要为指向镜提供可靠支撑,并以高精度(控制精度优于30″,测量精度优于10″)驱动指向镜进行转动。这就要求指向机构需要具有良好的力学性能,能够承受发射段的力学考核,具备发射段锁紧功能;驱动及传动机构应平稳、可靠,确保足够的力矩裕度能够驱动摆镜转动;驱动及传动机构具有较高的指向精度和测量精度。

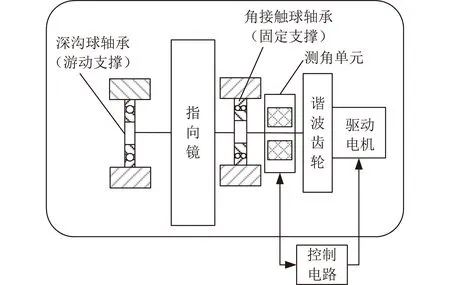

常见的转动机构方案是电机直接驱动或电机加齿轮传动的方式,其不足主要体现在:电机直接驱动导致力矩不足,难以驱动大体积反射镜,齿轮传动存在齿面间隙,导致传动精度和抗力学性能变差。本文提出了一种新式的指向机构,由指向镜组件、驱动组件(主要包括驱动电机、谐波齿轮减速器)、测角元件和支撑结构组成。对于转动类机构,较为常见的设计是将驱动单元和测量单元分置在轴系两侧,便于装调和测试维修。在本文中,考虑到系统对指向镜转动和测量精度要求较高,并兼顾系统集成化设计,将驱动单元和测角单元放置在同一侧,分别作为驱动源和位置反馈共同作用带动指向镜组件旋转,如图3所示。这样的好处是大大减少了由于结构变形导致的测量误差,提高指向精度。传动元件选用大减速比的谐波齿轮,目的是提高传动精度和传动力矩,并能够克服普通齿轮传动由于齿面间隙造成的回程差问题。齿轮面间采用固体润滑和脂润滑相结合的方式,避免在轨冷焊问题。测角元件选用24bit高精度光电编码器,能够实现优于5″的测量精度。驱动端的轴承使用背对背成对安装的角接触球轴承,并施加预紧力,消除摆镜轴向和径向的安装间隙。在另一端使用单只深沟球轴承,约束轴的径向位移,释放轴向位移,以卸载由于指向镜热变形引起的轴向尺寸变化。

图3 指向机构方案

对指向机构组件进行精度分析。控制误差按照形成原因可分为随机误差和系统误差。随机误差可以通过提高各传动部分精度的方式来降低,而系统误差可以通过标定或者补偿的方式降低。

(1)随机误差主要包括电机步距角误差和传动机构重复性误差。其中:电机步距角误差是由电机动子的起始位置和最终位置的不确定性引起的,传动机构重复性误差主要取决于机构本身的加工精度和运动间隙。因此,本文选用高精度步进电机(步距角误差为6.05″),传动机构采用谐波减速器,相比于传统的齿轮组传动,谐波减速器不存在运动间隙,且加工精度更高(重复性误差为6.01″)。综合计算随机误差(均方根值)为6.04″。

(2)系统误差主要是由电机步距的细分引起的。本文选取的电机步距角为0.9°,为减少系统误差,选用了较大减速比的谐波减速器(减速比为160∶1),指向机构步距约为20.3″(即0.9°/160),结合随机误差的影响分析,可以实现指向机构30.0″的控制精度。

1.4 双通道多光谱焦面组件

焦面组件是相机的重要组成部分,相比单通道遥感相机,双通道遥感相机的焦面组件更为复杂,设计难度更大[5]。焦面组件的结构、热稳定性、2个通道间的多谱段配准都直接影响系统的成像质量。由于成像器件上各谱段的位置在光学视场中并不重叠,特别是双通道遥感相机,要充分考虑2个通道之间的谱段配准设计,以保证多光谱图像融合精度。

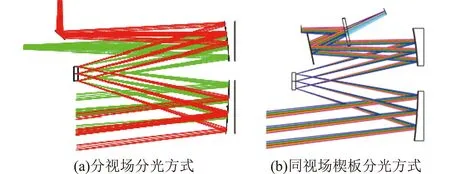

较为常见的双通道分光方式为分视场分光,即在光学设计上2个通道并行排列,分别对应飞行方向的不同视场,在结构上通常通过光学折转以保证各通道的结构安装空间,如图4(a)所示。该方案的缺点是:导致光学系统视场增加,体积增大,而且各谱段间跨距较大,配准精度对卫星偏流角修正精度要求较高。

图4 分光方式对比

本文针对以上问题,设计同视场楔板分光的方案,即在光学系统的后端设计半反射半透射的楔形分光镜,成像光线到达楔形分光镜后分成反射和透射2个成像通道,见图4(b)。2个成像通道在光学设计上完全重叠,这使得不同谱段对同一地物的观测角差异比传统分视场方案降低(可由4.57°降低到0.73°),在显著提高配准精度的同时也降低了卫星偏流角校正精度对相机成像的影响。

焦面反射通道使用5色TDICCD,透射通道使用4色TDICCD。5色TDICCD器件和4色TDICCD器件分别安装在分光镜的两侧。在相应的焦面支撑结构上,焦面电路位于TDICCD器件背面,通过铝合金外壳结构实现安装及散热。2个通道的焦面支撑结构采用钛合金材料,与相机主框架保持一致。对焦面组件在1℃的温度变化下热变形导致的配准精度变化进行分析,配准像元变化个数δ按照式(1)计算。

式中:ΔL为热变形导致的CCD沿线阵方向的最大位移变化量;d为CCD器件像元大小。

经过计算,1℃热变形导致的像元变化量为0.11像元,能够满足系统稳定性(优于0.30像元)的要求。

1.5 高稳定性光机结构

遥感相机主框架的功能是为相机各光学、机构及电子部件提供稳定的支撑,保证各光学元件和像面之间的准确位置关系,同时能承受发射段恶劣的环境载荷,确保各部组件不被破坏,因此主框架设计的主要目标是在一定空间包络范围和质量限制条件下设计出满足高刚度、高稳定性的支撑结构[6-7]。

主框架大体包括箱式和桁架式2种结构形式。箱式整体框架结构紧凑,具有良好的力学性能,无装配应力,便于保持相机整体结构的稳定,且易于装调和测试。因此,本文采用整体箱式结构作为主框架的设计方案。相机主体布局及主框架的设计如图5所示,其设计要点包括:①优化布置组件位置,将口径较大的指向镜、主镜等光学件放置在系统下方,减小组件的力学响应;②使用折转镜压缩光路,优化焦面位置,减小系统包络,降低相机重心以增加稳定性;③重点优化主框架顶端的支撑结构及侧壁的轻量化设计,使之在满足体积和质量要求的前提下实现刚度最优。

2 相机性能测试及试验验证

2.1 指向镜面形测试情况

指向镜的面形对相机成像质量至关重要,在研制过程的各个阶段均对指向镜的面形变化情况进行测试,如表2所示。图6为指向镜在相机主体力学试验后,即产品最终状态下进行的面形测试情况。可以看出:指向镜的面形变化与仿真分析结果基本一致,满足系统要求。

注:不同颜色表示镜面的高低变化量,仅作定性描述。

2.2 指向机构精度测试及试验验证

在指向机构装调完成后进行精度测试。测试以指向机构安装面的法线作为基准,通过光学自准直仪获取角度,并记录光电编码器的输出值。首先获取光学自准直仪测量的角度变化量,再分别对比指令角变化量和光电编码器变化量,其差值即为控制误差和测量误差。指向镜调整以指向镜转动角θ=0.9°为1个步长,测试每个步长对应的指向镜转动角变化量θ1和编码器遥测值变化量θ2,从而获得指向机构每个步长的控制误差Δ1和测量误差Δ2。指向机构精度测试结果见图7。

图7 指向机构精度测试结果

Δ1=|θ-θ1|

(2)

Δ2=|θ2-θ1|

(3)

通过测试,指向机构的精度满足要求(控制精度优于30″,测量精度优于10″)。

在力学振动试验前后分别进行了精度测试,对比试验前后的数据(见表3),力学振动试验没有降低机构的精度,验证了指向机构的抗力学性能。

表3 振动试验前后精度对比

2.3 焦面组件稳定性测试

光学系统中,光学镜头和焦面组件对于轴间距、俯仰等非常敏感,因此需要对各组件在重力作用下的刚体位移和转动角进行校核。校核的主要方法是在有限元模型中添加各组件的模型或等效质量点,并对相机主体施加重力载荷。表4为各组件最大变形统计结果。可以看到:各组件的安装点位移均小于5μm,转动角小于10″,能够满足光学系统的误差要求,表明主框架具有良好的稳定性。

表4 重力作用下变形

2个焦面通道需要通过配准保证不同谱段的位置精度,以满足后期图像融合的精度需求。配准精度测试光路如图8所示。遥感相机镜头及焦面组件连接后放置于转台上,光源经半反半透镜照亮处于相机焦面处的CCD像元后,再经过半反半透镜、平行光管及摄像系统成像,在图像数据处理系统的显示设备上显示出CCD像元或标记的放大图像,同时能够直观地测量图像上两点之间的距离。

图8 配准精度测试光路示意

配准过程中,以通道2探测器的中心视场像元和边缘视场像元作为基准。通过精密调整机构精调通道1探测器的位置,使通道1探测器的中心及边缘视场像元与通道二重合,并对配准精度进行测试。实测沿线阵方向配准偏差为3.7μm(约为0.13像元),结合热变形仿真分析计算的结果,相机配准及热稳定性满足像元配准偏差不大于0.30像元的要求。

2.4 光机结构力学试验验证

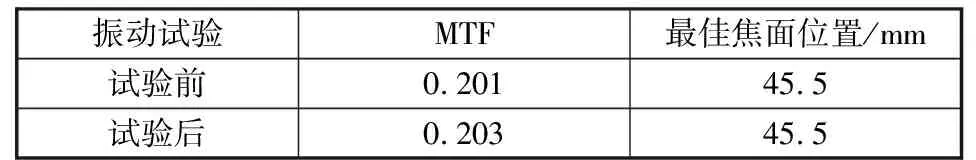

为了验证设计的可靠性,在遥感相机研制过程中进行了振动试验,对相机的抗力学性能进行考核,X轴、Y轴、Z轴3个方向的模态分布分别为231.9Hz,187.5Hz,124.7Hz,与仿真分析结果基本一致,也验证了有限元模型的正确性。在正弦振动试验和随机振动试验前后,各项功能性能测试正常,调制传递函数(MIF)测试结果(见表5)、焦面位置测试及外基准测试结果(见表6)无明显变化,表明相机的一体化设计能够有效地保证在发射段恶劣的力学环境中保持良好的成像能力和性能稳定性。

表5 振动试验前后MTF测试结果

表6 振动试验前后外基准测试结果

3 结束语

本文从集成设计的角度出发,以遥感相机的关键指标(覆盖范围、指向精度等)为切入点,以成像质量和稳定性为目标开展光机结构设计工作,提出了大范围指向镜和双通道集成焦面的设计方案,并通过地面环境试验对相机的抗力学性能和光学指标稳定性进行了验证。测试和试验结果表明:遥感相机在满足外包络900mm×480mm×750mm、质量小于100kg的情况下,能够实现较高的指向精度,同时具备良好的稳定性和环境适应性,可以为同类遥感相机的设计提供参考。