汽车行驶中轮毂轴承单元动态摩擦力矩测量和能耗评估

2024-03-12范围广方静

范围广,方静

(万向钱潮股份公司 技术中心,杭州 311215)

轮毂轴承单元(以下简称轮毂轴承)是安装于汽车车轮处承载车重并传动、引导汽车行驶的重要部件[1]。为满足全球节能减排的要求,降低汽车在行驶过程中因轮毂轴承摩擦力矩产生的能耗非常重要。影响轮毂轴承摩擦力矩的因素有:1)外部因素,如轴承载荷(车重等)、转速(车速)、环境温度及汽车行驶道路条件等;2)内部因素,如密封结构、润滑脂、游隙、轴承零件精度等[2]。

受试验设备及汽车厂无相关技术标准等限制, 目前国内轮毂轴承摩擦力矩试验多按照车辆满载、匀速、直线行驶的条件进行测试,即按照JB/T 13353—2017《滚动轴承 汽车轮毂轴承单元试验及评定方法》只施加径向载荷和较低恒定转速,仅测量其稳定状态的摩擦力矩值,没有计算轮毂轴承因摩擦阻力产生的单位能耗,该测量方法和结果不能很好表示轮毂轴承在汽车实际行驶过程中的动态摩擦力矩及能耗情况。因为汽车在实际行驶过程中,轮毂轴承既承受地面的支撑力(径向力),又承受汽车转向时的侧向力(轴向力)[3],且不同道路环境下行驶速度和环境温度不断变化。因此本文介绍测量轮毂轴承动态摩擦力矩的设备和方法,并给出轮毂轴承摩擦能耗的计算公式;利用专用试验机模拟汽车实际工况,测量某汽车配套轮毂轴承的实际摩擦能耗,并对不同温度和车速下的摩擦能耗进行分析。

1 轮毂轴承动态摩擦力矩测量和能耗评估计算方法

1.1 轮毂轴承动态摩擦力矩测量

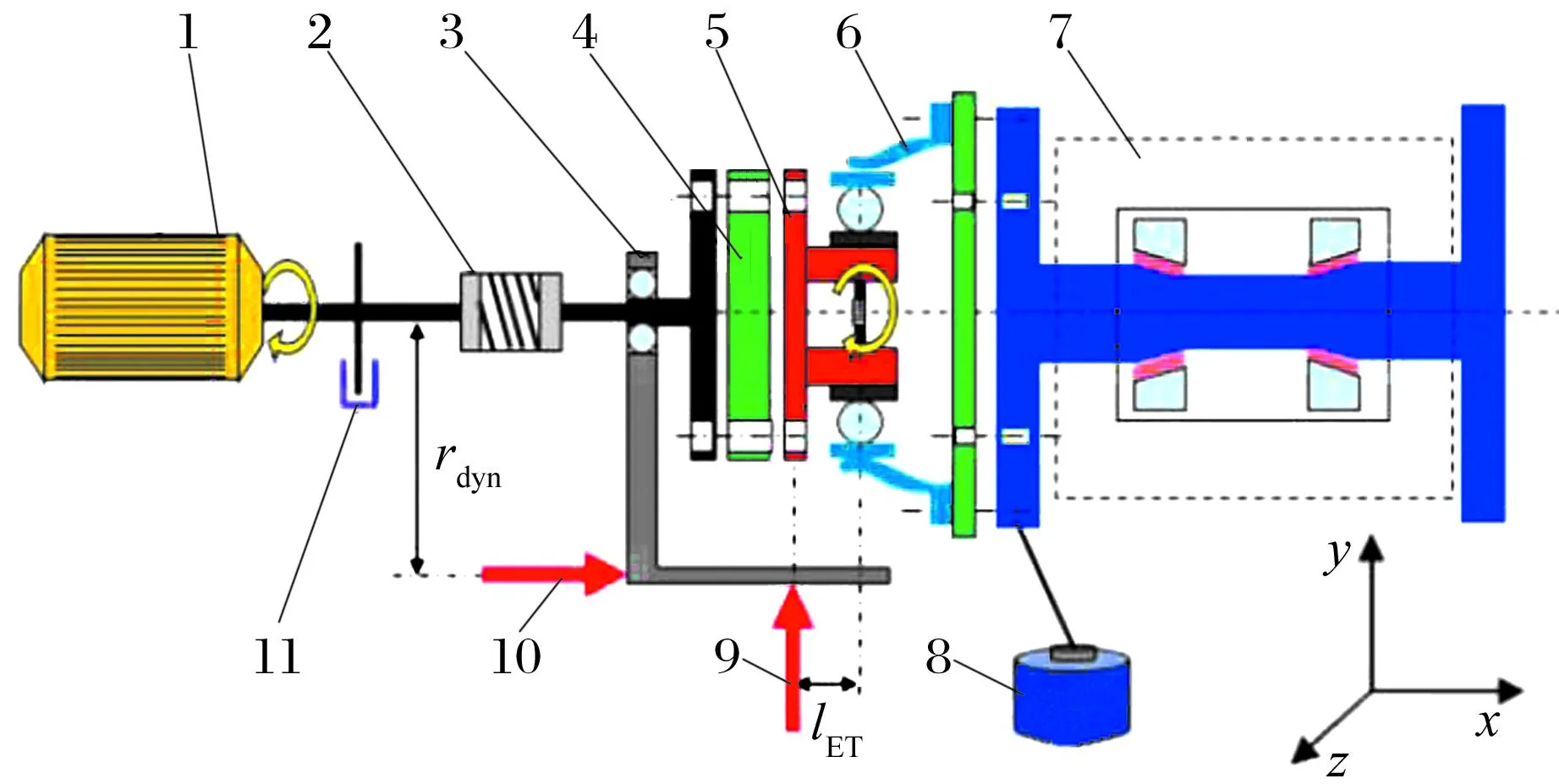

利用专用试验机测量轮毂轴承动态摩擦力矩,试验机测量原理如图1所示[4],图中:lET为轮毂轴承安装偏距,mm;rdyn为汽车车轮动态滚动半径,mm。该试验机机械部分包括变频旋转驱动电动机、轮毂轴承固定夹具、2个方向的加载装置、静压轴承系统、高低温环境箱以及测量温度、转速、力和摩擦力矩的各种传感器。

1—旋转驱动电动机;2—去耦合组件;3—加载装置;4,6—工装夹具;5—轮毂轴承;7—静压轴承;8—扭矩传感器;9—径向加载;10—轴向加载;11—转速传感器。

试验机的电动机通过软轴连接轮毂轴承并驱动轮毂轴承旋转,加载装置通过支承轴承对轮毂轴承施加径向载荷Fr和轴向载荷Fa;轮毂轴承外圈凸缘通过夹具与静压轴承相连,静压轴承起支承及传递扭矩的作用;扭矩传感器安装在静压轴承尾端以测量轮毂轴承实时摩擦力矩;试验轮毂轴承及部分夹具置于高低温环境箱内,一个温度传感器安装在轮毂轴承非旋转面上,用于测量轮毂轴承的实际温度,另一个温度传感器悬空于高低温环境箱内,用于测量环境温度。试验时轮毂轴承样件安装可使用轮毂轴承实车的原装周边件, 如原装制动盘、 转向支架、 锁紧轴和螺杆等, 也可使用替代工装,以尽量模拟真实车辆行驶状态。

试验过程中,需测量并记录每个试验程序阶段轮毂轴承的摩擦力矩和温度。试验机需满足信号低通滤波要求,试验机软件需能自动分析、识别并记录稳定状态下的试验数据,稳定状态的要求为:在同一个试验程序阶段内,当实时测量的摩擦力矩与3 min内摩擦力矩平均值保持在±0.02 N·m的偏差范围内时,摩擦力矩达到稳定状态;当实时测量的轮毂轴承温度与3 min内轴承温度平均值保持在±0.3 ℃的偏差范围内时,轮毂轴承的温度达到稳定状态。

1.2 轮毂轴承摩擦能耗评估计算

为评估计算轮毂轴承的平均摩擦力矩或稳定状态下的摩擦力矩τF以及在最新欧洲驾驶循环周期程序(New European Driving Cycle, NEDC)、全球通用轻型车辆测试程序(World Light Vehicle Test Procedure, WLTC)工况下轮毂轴承的总摩擦能耗、实时摩擦功率和累积行驶总距离,需进行轮毂轴承摩擦力矩及能耗台架性能试验,测量试验过程中的实时摩擦力矩及转速,则[4]

PF(t)=2πτF(t)n(t) ,

(1)

(2)

(3)

式中:PF(t)为实时摩擦功率,W;τF(t)为实时摩擦力矩,N·m;n(t)为实时转速,r/min;WF为轮毂轴承总摩擦能耗,W·h;s为总摩擦能耗WF对应的汽车累积行驶总距离,m;t为时间,s。

为保障轮毂轴承能耗测量评估的准确性和可研究性,在每个试验程序阶段均需要控制并记录试验初始时轴承温度TB0和环境温度TA以及试验结束时的轴承温度TBt。

2 试验与分析

2.1 试验轴承

试验轴承选择国内某合资汽车主机厂乘用车配套的第3代轮毂轴承2套,分别记为轴承A和B,2套轴承型号相同,分别来自国内某供应商和国外某供应商。

2.2 试验设备

利用德国SO190133型轮毂轴承摩擦力矩专用试验机开展试验,监控环境温度、轴承温度、径向力、轴向力、转速、摩擦力矩等参数。该试验机的加载方式为气动(气囊)加载,扭矩传感器采用液体静压轴承支承,试验机自身的摩擦阻力可忽略不计。试验机转速变化率为300 r·min-1·s-1以上,扭矩传感器最大量程为5 N·m,精度为满量程的1%,环境箱温度为-20~+100 ℃,温度偏差为±0.5 ℃,信号采样频率为500 Hz。

2.3 试验程序

试验开始时静态缓慢施加径向载荷Fr和轴向载荷Fa,载荷贯穿整个试验过程中并保持不变,Fr=4 500 N,Fa=225 N,rdyn=350 mm(也可根据实际车轮半径选取),试验机转速n可由车速n0和动态滚动半径rdyn换算得出。试验转速和温度见表1,轮毂轴承顺时针旋转和逆时针旋转各进行一次试验。

表1 试验程序载荷谱

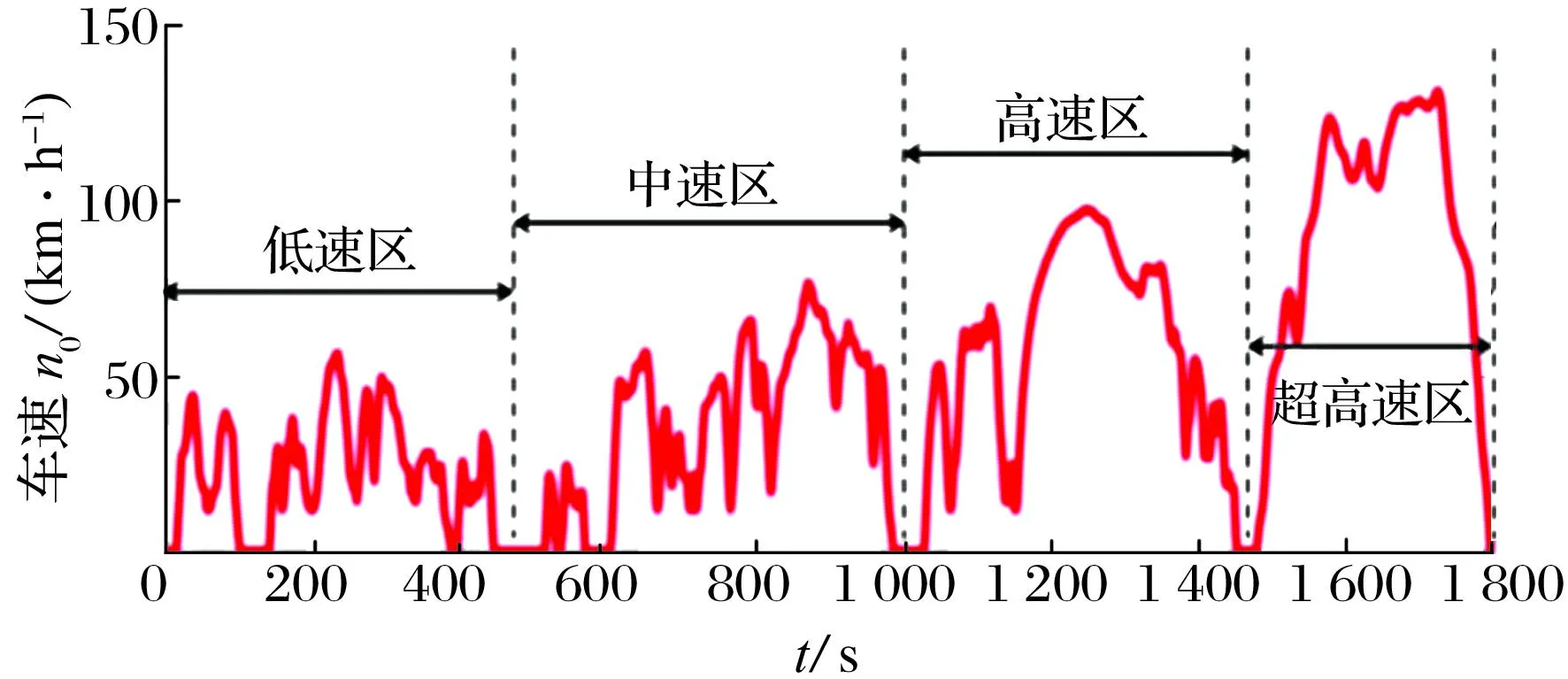

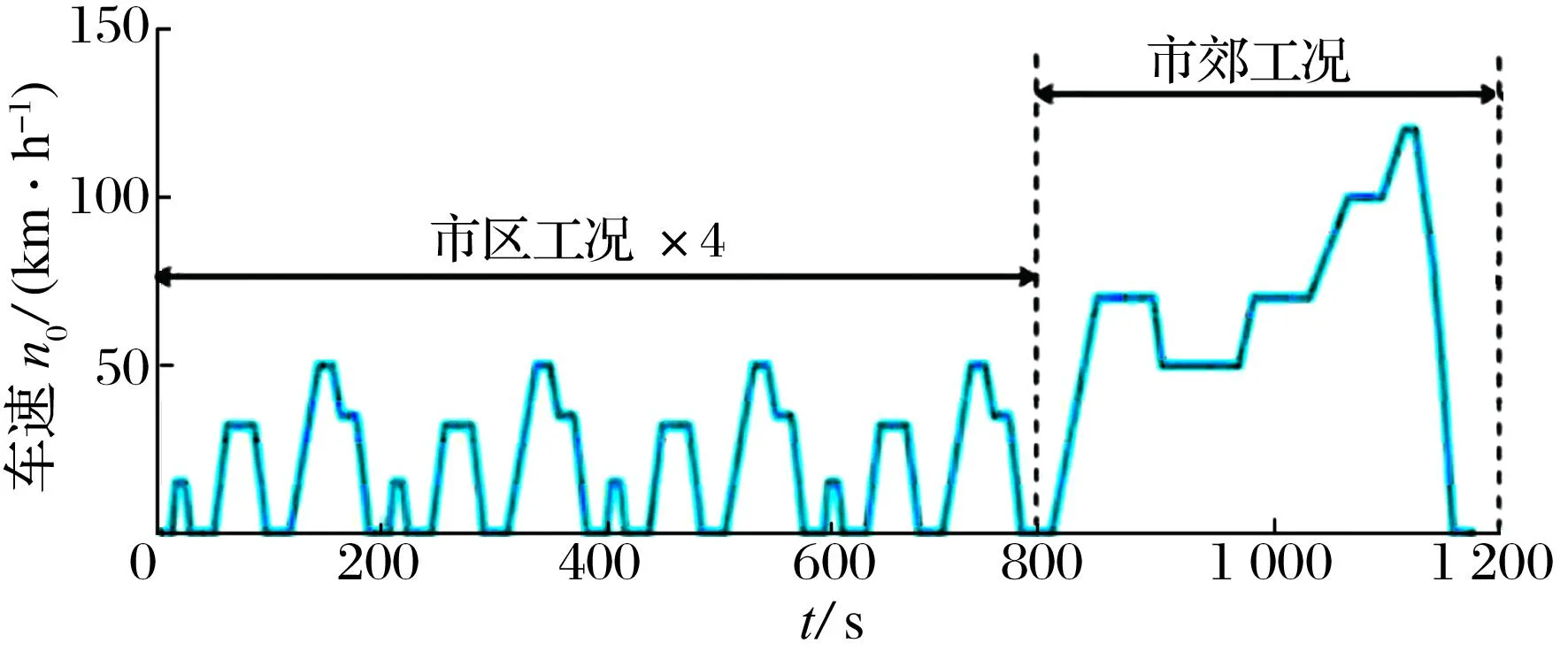

WLTC和NEDC的工况路谱分别如图2、图3所示[5]:WLTC工况路谱分为低速、中速、高速和超高速4个阶段,最大车速为131 km/h,平均速度为46.5 km/h,时间共计30 min,测试总里程为23.25 km;NEDC工况路谱包括4个市区道路驾驶循环(每个驾驶循环时间200 s且不同时间段车速不同)和1个市郊道路驾驶循环,市区道路行驶车速较低,郊区道路行驶车速较高,整个循环的最大车速为120 km/h,平均速度为33.35 km/h,时间共计20 min,测试总里程为10.93 km。

师:你讲得非常好,一语道破了这一类问题的本质.这也就是我们有些辅导书上所讲的“一线三等角”“一线三直角”问题,其实它还是证明勾股定理时的弦图的一半的一个变式图形(画示意图略),所以有些资料上也称之为“变式弦图”.这一类图形的共性就是有三个角相等,并由此产生一系列的全等或相似,在解题过程中我们要善于发现复杂图形中的基本图形,充分利用好基本图形的性质,就能给解题带来极大的方便.

图2 WLTC工况路谱

图3 NEDC工况路谱

2.4 试验结果与分析

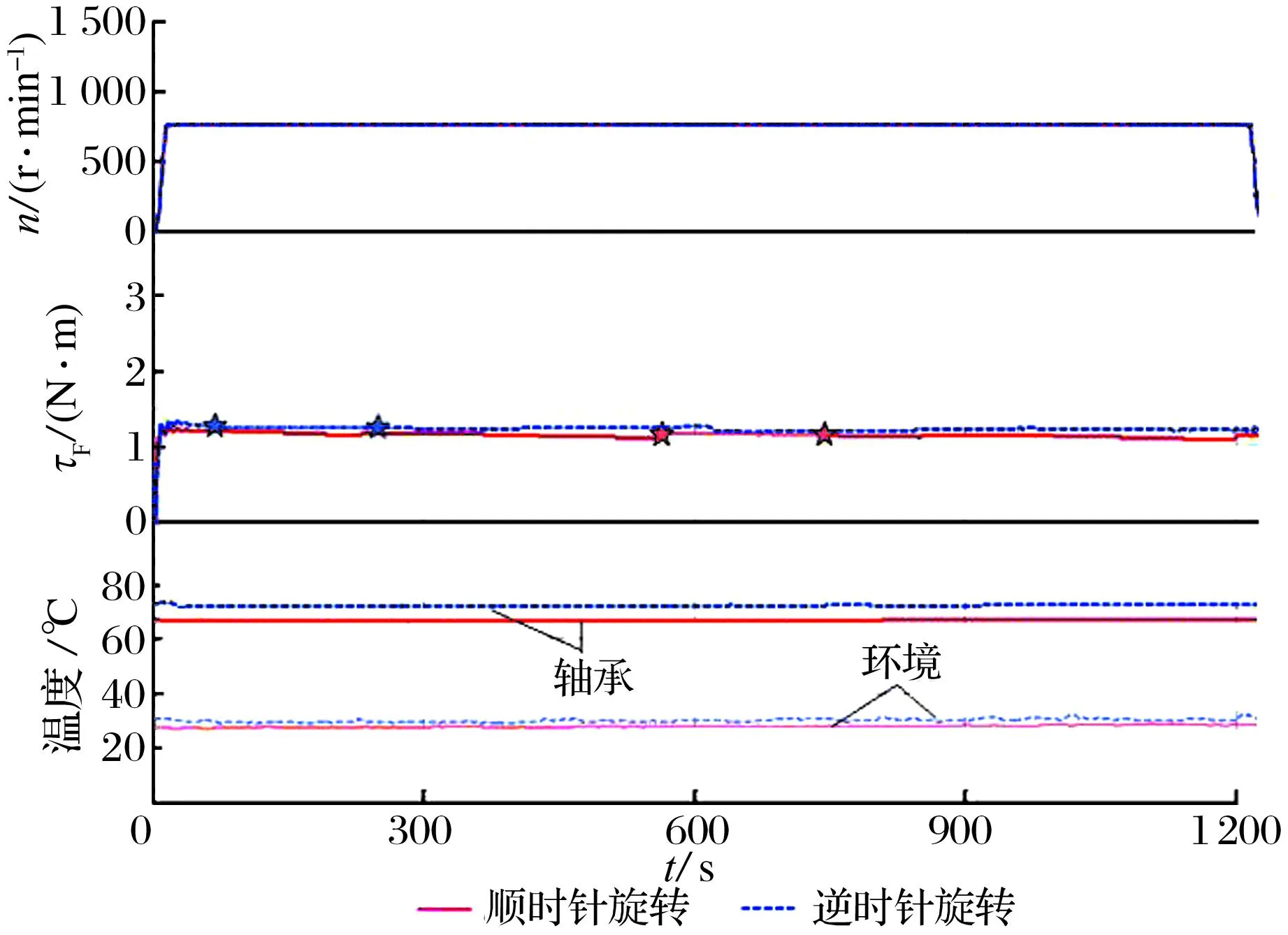

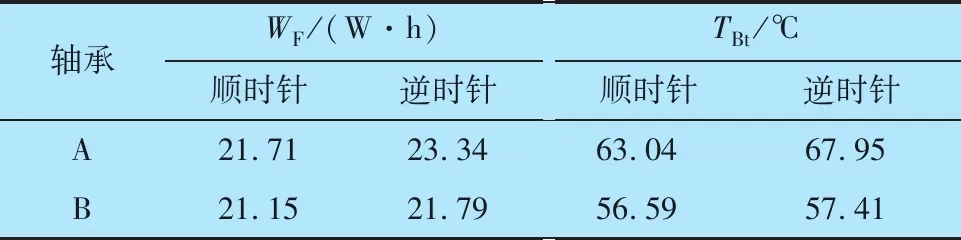

按表1程序试验后,摩擦能耗等参数按照(1)—(3)式计算,下面给出主要试验结果数据并以轴承A为例绘制试验过程中的参数变化曲线。

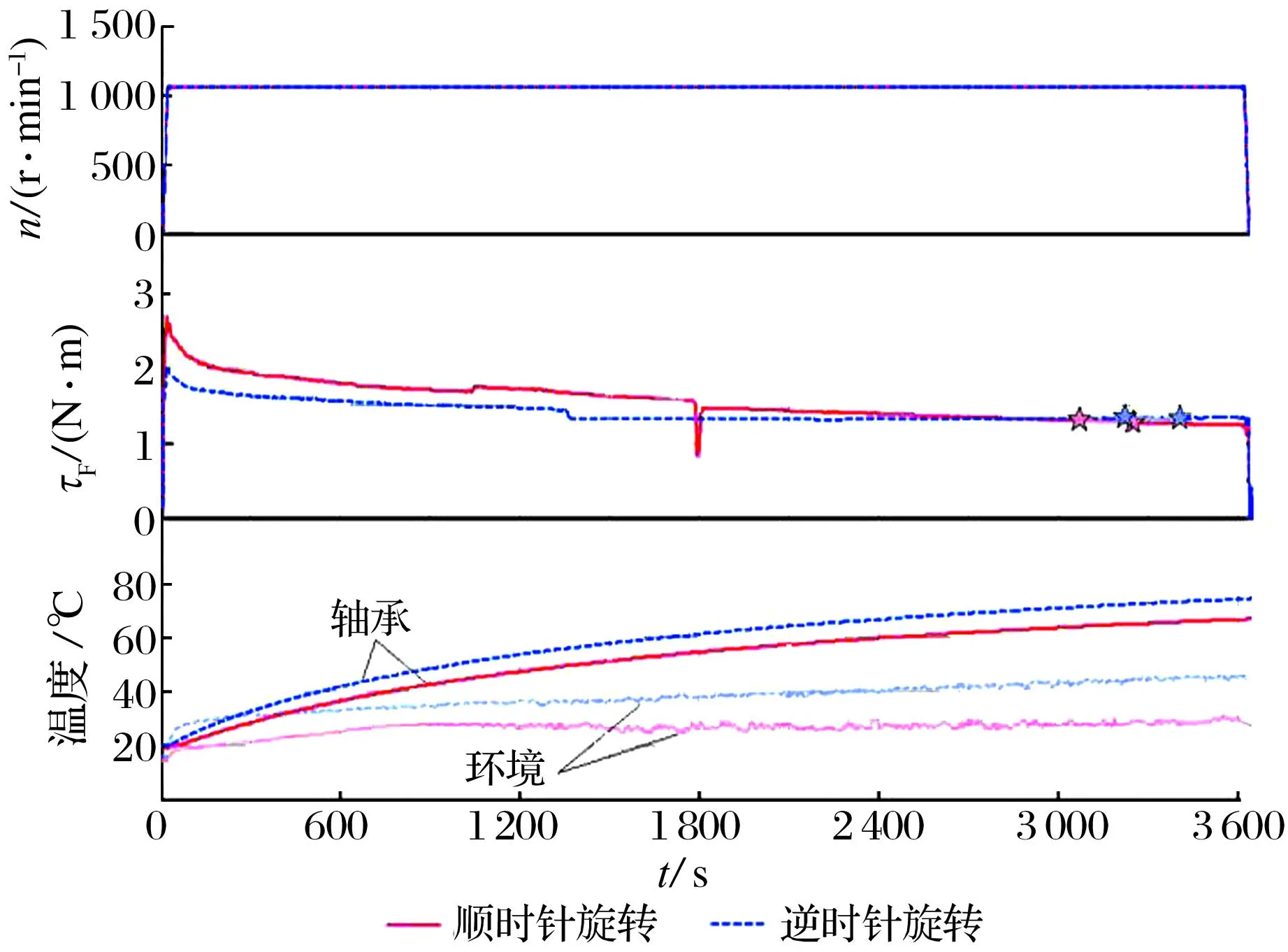

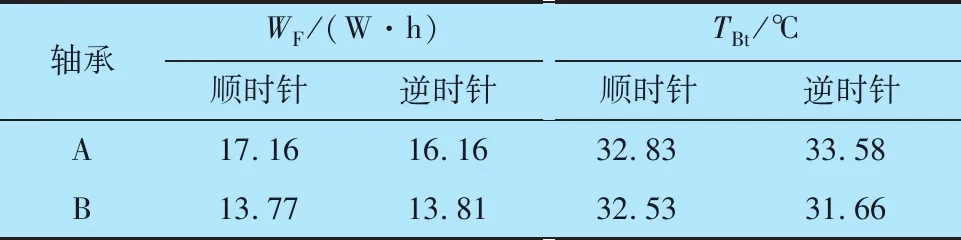

第1次磨合试验数据见表2,轴承A的参数变化曲线如图4所示:汽车在恒速下行驶,轮毂轴承摩擦力矩从最初2.7 N·m左右缓慢降低并趋于稳定;随着磨合试验时间的增加,轴承温度不断升高。

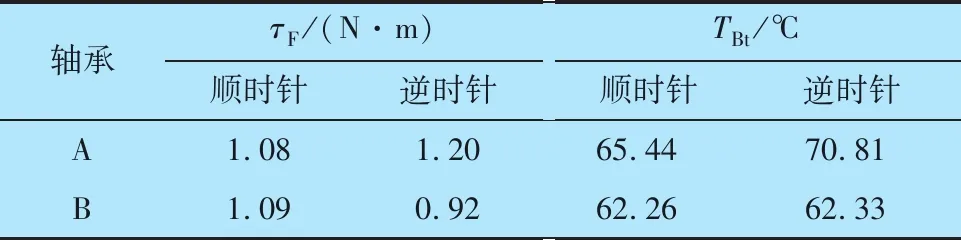

表2 第1次磨合试验数据

图4 第1次磨合试验中轴承A的参数变化曲线

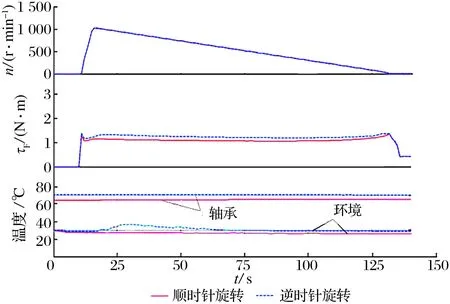

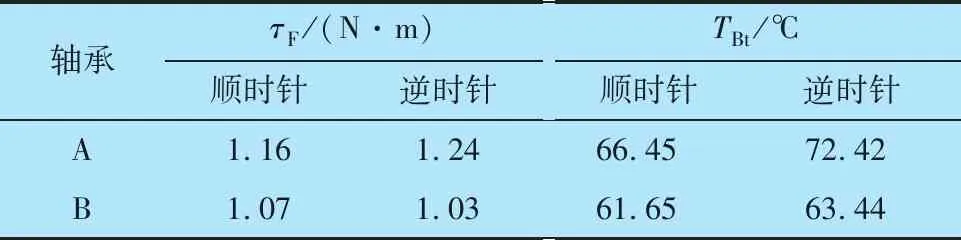

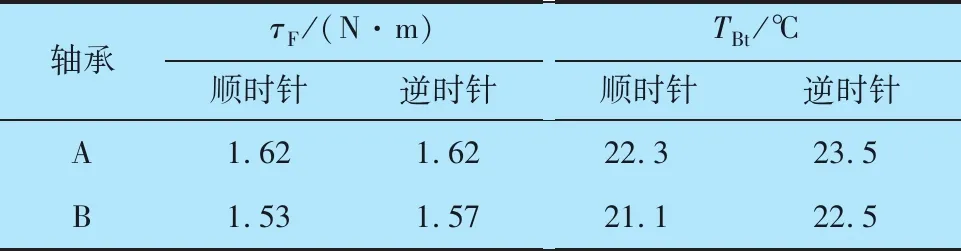

EC滑行阶段试验数据见表3,轴承A的参数变化曲线如图5所示:汽车EC滑行阶段,车速从140 km/h匀减速至0,匀减速过程中轮毂轴承的摩擦力矩及温度均比较稳定。

表3 EC滑行试验数据

图5 EC滑行试验中轴承A的参数变化曲线

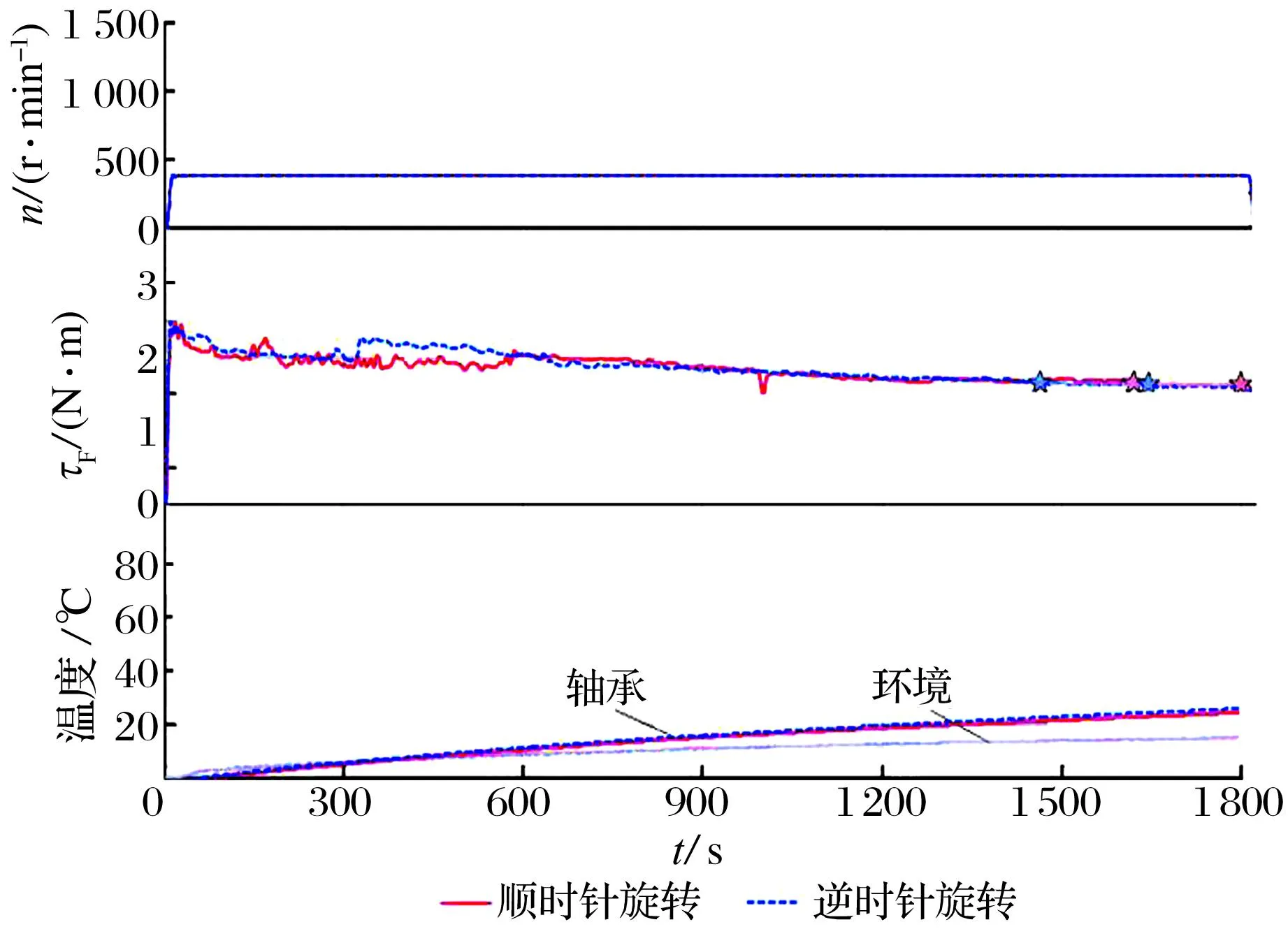

第2次磨合试验数据见表4,轴承A的参数变化曲线如图6所示。

表4 第2次磨合试验数据

图6 第2次磨合试验中轴承A的参数变化曲线

因为WLTC和NEDC路谱下的试验转速是不断变化的,摩擦力矩也是不断变化的,无法确定稳态的摩擦力矩或平均摩擦力矩,此时可通过(2)式求得总摩擦能耗WF。

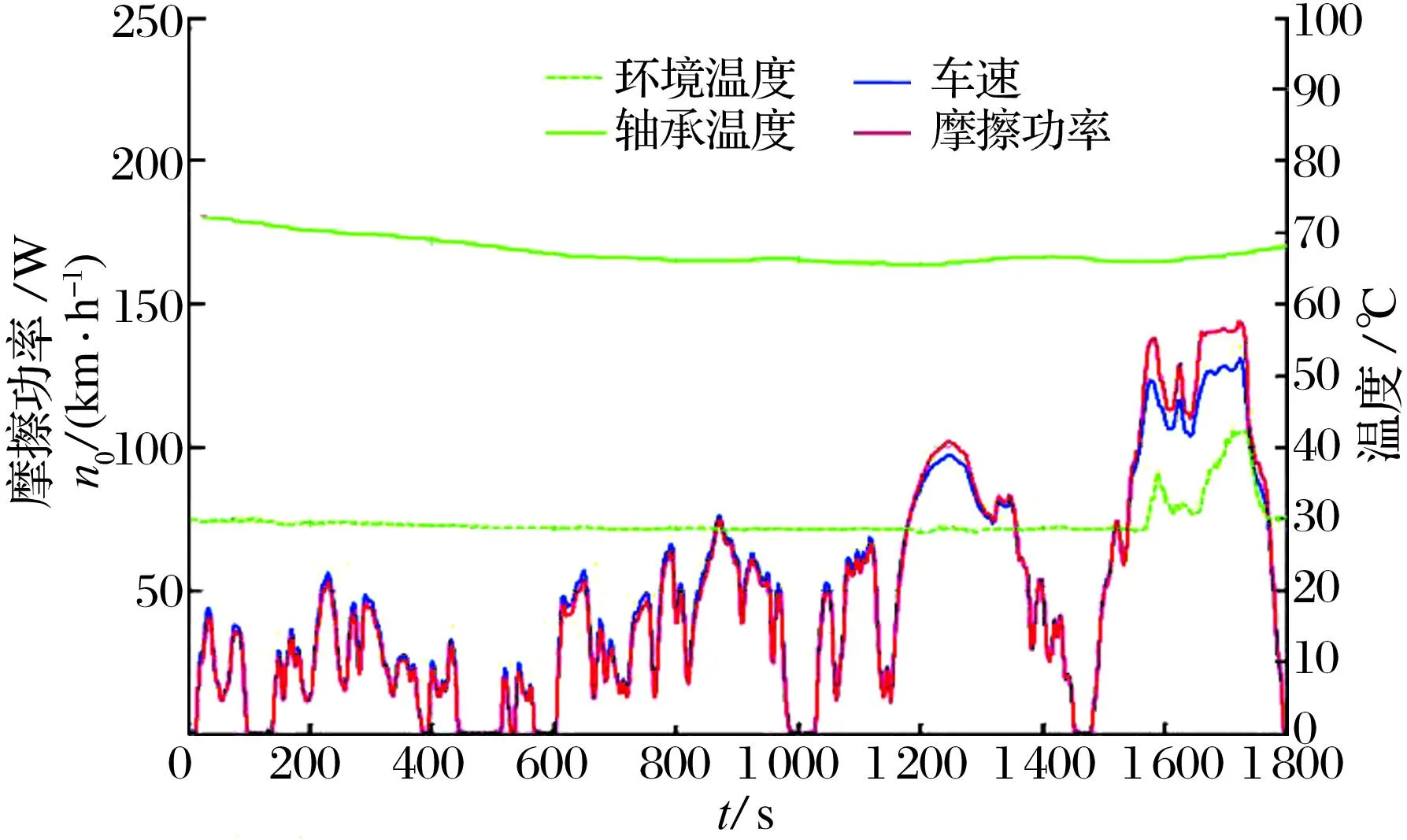

WLTC加热环境试验数据见表5,轴承A的参数曲线如图7所示:摩擦功率曲线与车速曲线的趋势比较吻合,这与(1)式一致,实时摩擦功率与实时摩擦力矩和实时转速的乘积成正比,实时摩擦力矩的变化范围很小,实时转速变化很大且快,所以实时摩擦功率与实时转速近似成正比。图8和图9中摩擦功率曲线与车速曲线也具有极大的相关性。

表5 WLTC加热环境试验数据

图7 WLTC加热环境试验中轴承A的参数变化曲线

图8 WLTC冷却环境试验中轴承A的参数变化曲线

图9 NEDC试验中轴承A的参数变化曲线

WLTC冷却环境试验数据见表6,轴承A的参数变化曲线如图8所示。

表6 WLTC冷却环境试验数据

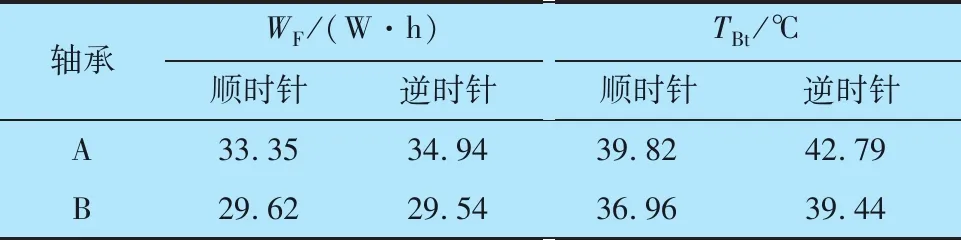

NEDC工况下的试验数据见表7,轴承A的参数变化曲线如图9所示。

表7 NEDC工况试验数据

-10 ℃低温环境、50 km/h恒定车速下的试验数据见表8,轴承A的参数变化曲线如图10所示:轴承温度逐渐升高,摩擦力矩逐渐降低。

表8 低温环境下试验数据

图10 低温环境试验中轴承A的参数变化曲线

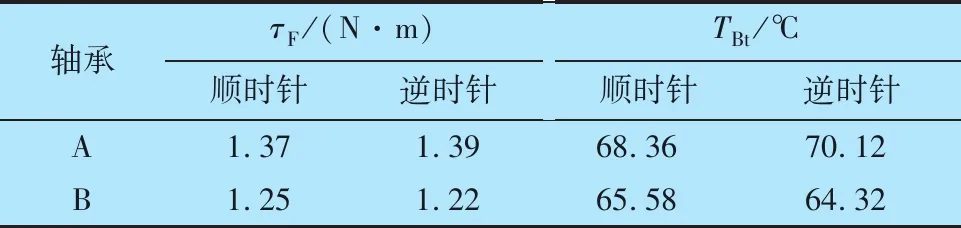

40 ℃高温环境、50 km/h恒定车速下的试验数据见表9,轴承A的参数变化曲线如图11所示。

表9 高温环境下试验数据

图11 高温环境试验中轴承A的参数变化曲线

分析表2—表9数据可知:

1)对于摩擦力矩,同条件下轴承A的摩擦力矩大于轴承B,但二者非常接近,属于同一水平;对于摩擦能耗, WLTC工况下综合比较加热和冷却环境、顺时针和逆时针旋转数据,轴承B的摩擦能耗比轴承A低9.9%,NEDC工况下轴承B的摩擦能耗比轴承A低17.2%,即同条件下,国外供应商轮毂轴承的摩擦能耗略低于国内供应商。

2)同一套轮毂轴承顺时针旋转和逆时针旋转时的摩擦力矩和能耗差异较小,可见驾驶条件相同的情况下,汽车前进和后退时轮毂轴承的摩擦力矩和能耗差异也较小。

3)由表2和表4可知,环境温度相同、汽车行驶速度较大(大于50 km/h)的情况下,车速对轮毂轴承摩擦力矩的影响较小;由表8和表9可知,环境温度对轮毂轴承摩擦力矩的影响较大,低温环境下(-10 ℃)的摩擦力矩明显大于高温环境下(40 ℃);由表5和表6可知,WLTC工况,低温环境下的摩擦能耗明显大于高温环境下的能耗,这也是汽车冬天单位里程油耗或电耗高于夏天的原因之一。

4)WLTC工况下分析轮毂轴承的摩擦能耗,汽车行驶30 min,包括低速、中速、高速和超高速,总行驶里程23.25 km,以轴承A为例,1套轮毂轴承的平均摩擦能耗为28.34 W·h(顺时针旋转、逆时针旋转、冷却环境和加热环境4种情况的平均值),若行驶100 km,则1套轮毂轴承的平均摩擦能耗约0.12 kW·h,一辆车4套轮毂轴承,其总能耗约0.48 kW·h;NEDC工况下分析轮毂轴承的摩擦能耗,汽车行驶以低速城区道路为主,以轴承A为例,行驶100 km,1套轮毂轴承摩擦能耗约151.5 W·h,4套轮毂轴承总能耗约0.61 kW·h;即同样行驶100 km,WLTC工况轮毂轴承摩擦能耗比NEDC工况下的低21%,说明汽车高速行驶时轮毂轴承的摩擦能耗比低速行驶时低,这也是汽车高速公路行驶时单位里程油耗或电耗比市区道路行驶时低的原因之一。

5)以电动汽车特斯拉Model X为参考,其100 km耗电约19.5 kW·h,WLTC工况下100 km轮毂轴承能耗约为特斯拉汽车总耗电的2.4%,NEDC工况下100 km轮毂轴承能耗约为特斯拉汽车总耗电的3.1%,可见轮毂轴承因摩擦力矩造成的能耗在汽车总能耗中的占比很大。

3 结束语

对汽车在不同环境下实车行驶时轮毂轴承运动工况进行模拟,测量轮毂轴承动态摩擦力矩并评估其能耗,结果表明,环境温度对轮毂轴承摩擦力矩的影响较大且低温环境下的摩擦力矩明显大于高温环境下,轮毂轴承因摩擦力矩造成的能耗在汽车总能耗中的占比很大,此结果可为研发低能耗轴承以及促使汽车节能降耗提供参考。