基于无线倾角传感器的活动翼面偏转测试

2024-03-12张沛奇刘博锋崔明琦胡铮王青

张沛奇,刘博锋,崔明琦,胡铮,王青

(1.浙江大学 机械工程学院,浙江省先进制造技术重点实验室,浙江 杭州 310027;2.西安飞机工业(集团)有限责任公司,陕西 西安 710089)

现代飞机制造主要采用模块化装配技术[1],全机各部件在部装生产线完成模块化制造与设备安装测试[2],最后在总装脉动生产线上完成大部件对接形成整机[3].对大型飞机而言,活动翼面种类与数量多、外形精度要求高、涉及的控制协调环节多、制造调试工作量大、安装调试流程复杂[4],对其偏转角度进行检测是机翼部装模块化装配的一个重要测试环节.某重点机型活动翼面舵面种类数量多、结构复杂,传统翼面偏转角度检测方法传感器设备安装工作繁琐、所需机械夹具种类多尺寸大、工人操作耗时费力.随着对各类高性能飞行器需求的不断增长,飞机制造企业的制造任务提升,生产线需要准确、快速且能够实时反映生产制造过程的活动翼面自动化检测操作系统来提升生产线效率并最终提高飞机产量.

目前常用的活动翼面空间偏转角度检测方法包括惯性测量法[5]、激光跟踪仪检测[6]、视觉检测[7]、三坐标检测[8]、多经纬仪检测[9]、线位移或角位移传感器间接检测[10]、机械式量角器等[11],方法多样但都存在一定的缺点,因此也有不少研究将上述方法结合起来使用以提高测量的准确性及适用性[12-13].基于倾角传感器的惯性测量方法相对而言便携性好、测量精度与效率可以满足实际需求,因此最终选择基于该方法来进行活动翼面偏转测试.

本研究通过分析倾角传感器底层测量原理,考虑传感器系统误差、操作安装误差,参考已有的空间角度误差分析模型,改进适用于活动翼面绕水平轴偏转情景的空间角度双轴测量误差模型,并针对工况改进校准方法;以无线传输作为通信方式,搭建一整套活动翼面偏转测试系统,可以做到以数据、曲线、三维模型等可视化方式实时展示机翼活动翼面角度信息,偏转角度测量精度小于0.05°,采集频率高于10 Hz,可以满足实际测量需求.

1 空间角度测量模型及误差分析

1.1 基于微惯性系统的倾角传感器检测原理

惯性测量多采用高精度倾角传感器检测角度.倾角传感器基于微机电系统,通常包含1个基座衬底、3个高精度陀螺仪和3个高精度加速度计.如图1所示,此类微机电系统的本质是一个完整的微惯性系统,微加速度计安放在衬底上作为重力倾角敏感器件,微陀螺仪用于检测角速度.重力倾角敏感器件的原理有多种,如电容、压电、电阻、热电偶、谐振等[14].传感器在测量角度时,敏感器件的敏感轴与重力铅垂线成一角度,在静止状态下3个输出轴上的加速度大小分别为重力加速度在其各自轴向的分量,通过检测该分量即可解算得到待测角度[15].

图1 微惯性测量系统Fig.1 Micro inertial measurement system

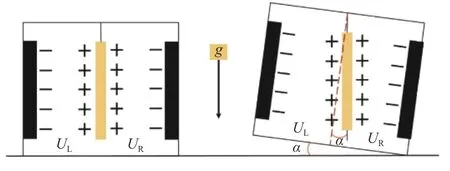

如图2所示为基于电容原理的重力方向敏感器件示意图.图中,UL和UR分别为摆锤的左极板、右极板与对应电极间的电压,α为倾角,g为重力加速度.地球重力在相应摆锤上的重力分量随敏感单元倾斜而不同.UL和UR为关于倾角的函数,通过对电压信号的放大、滤波、转换即可得到待测倾角:

图2 基于电容原理的重力加速度敏感器件示意图Fig.2 Schematic diagram of gravity acceleration sensing device based on capacitance principle

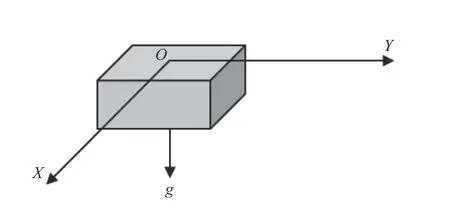

如图3所示为3轴加速度计沿轴向检测重力加速度分量的示意图,各轴重力加速度分量与重力加速度之间的关系如下:

图3 微加速度计测量三轴倾角Fig.3 Measurement of three axis inclination angle with micro accelerometer

由于倾角传感器原理的限制,为了提高测量精度,在传统测试时对其安装准确性要求高.当敏感轴与活动翼面转轴严格垂直时将得到最好的输出结果,相应的设备安装、调试难度较大,要求机翼上有划线之类的标识进行定位或专用工装夹具配合,对于大型翼面而言测试困难,操作麻烦,并且存在一定意外损伤翼面的风险.

1.2 空间角度测量建模

根据活动翼面偏转测试实际工况需求以及过往对于单轴、双轴、三轴测量的研究,最符合本项目实际需求的是双轴测量.本研究得出单轴测量的完整误差模型,对该误差模型进行分析并根据其结果合理简化双轴测量模型并给出实用的安装误差校准方法.

1.2.1 单测量轴空间旋转模型 对于单轴倾角传感器而言,误差情形较简单.在考虑初始误差的情况下得到实际的误差模型,根据误差参数项在模型中的作用针对性地提出校准方法.

如图4所示为常规安装状态下单轴倾角传感器的空间旋转角度测量原理示意图[16].以X轴为水平轴,实际转轴S与水平面交于点O,并与水平面成夹角为 α,旋转轴S与倾角传感器的测量轴OL夹角记为 β.根据右手定则建立新的右手笛卡尔直角坐标系Ouvw,代表原OXYZ坐标系绕着OY轴逆时针方向旋转 α 角度的结果.根据空间坐标转换理论,可知该过程对应的旋转矩阵如下:

图4 单轴倾角传感器空间测量模型Fig.4 Spatial measurement model of single axis inclination sensor

在OXYZ坐标系下,取OZ轴的单位向量Z=[0,0,1],该向量绕Y轴旋转后,得到在Ouvw坐标系下的坐标与原点O之间连线构成的向量:

同理可得,旋转轴S在Ouvw坐标系下的单位向量即Ou轴单位向量,设为

测量轴OL在Ouvw坐标系下的单位向量为

当测量轴OL绕着实际转轴旋转至OL′时,记转过的相对角度为 θ,其旋转矩阵如下:

测量轴OL′的单位向量在Ouvw坐标系下可记为

由倾角传感器的测量原理可知,测量轴OL′与水平面之间的夹角之正弦值即为传感器的相对角度输出,该角度与测量轴OL′

与OZ轴的夹角γ′互余.其余弦如下:

同理L、Z′代表测量轴起始位置时传感器的输出,其夹角余弦如下:

得到传感器输出轴的表达式为

由式(11)、(12)可知,传感器的输出信号中包含前述2个安装误差 α 和 β 这2个未知量.对于现实情况而言,内部误差 β 无法绝对消除,但是该误差值始终固定,因此可通过高精度标定求得[17],从而将其作为已知参数对传感器进行设置;外部安装误差 α 与每一次的具体使用状况相关,理论上在每次重新安装传感器后都须对其进行求解,而后根据求得的值对输出角度进行校准.

1.2.2 双测量轴空间旋转模型推导与改进 对于双测量轴传感器,如果采用与单轴传感器类似的建模方法,初始时将存在4个误差参数,不利于后续的分析.因此,本研究建模首先得到理想情况下无误差情形的双轴角度测量模型,然后将初始外部安装误差逐步考虑在内,对理想模型进行调整直至符合实际情况,得到求解模型,最后同样根据误差参数项在模型中的作用针对性地提出校准方法.

1)双测量轴空间旋转模型推导.

如图5所示为双轴倾角传感器空间旋转角度测量轴示意图,为2个测量轴组成一个水平面.如图6所示为无误差情形下发生水平倾斜时2个轴与初始状态对比的角度示意图.对于双轴传感器而言,x轴和y轴为测量轴,双轴与水平面的实际倾角为 α 和 β.

图5 双轴传感器水平测量轴示意图Fig.5 Schematic diagram of horizontal measurement axis of dual axis sensor

根据如图6所示的几何关系,得到

由图可知 α+γ=90°、β +δ=90°,式(13)、(14)可以改写为

式(15)、(16)只是粗略给出了角度的加速度检测原理而不是坐标表示,将传感器在实际空间中随活动翼面旋转的过程纳入考虑后对上述原始角度的坐标表达进行理论分析建模如下[18].

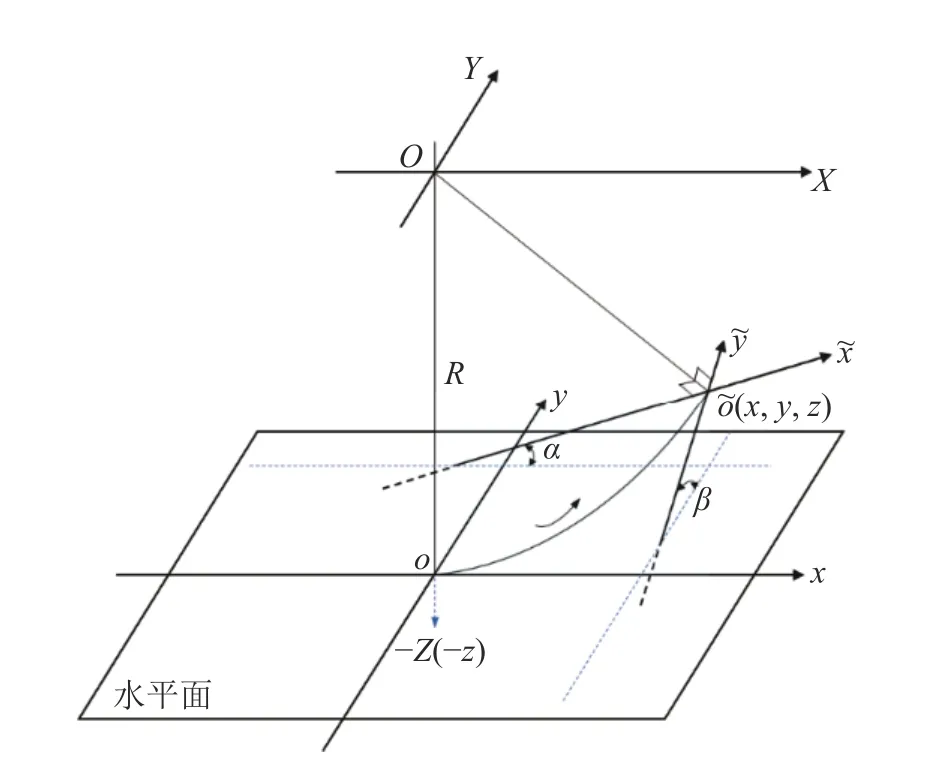

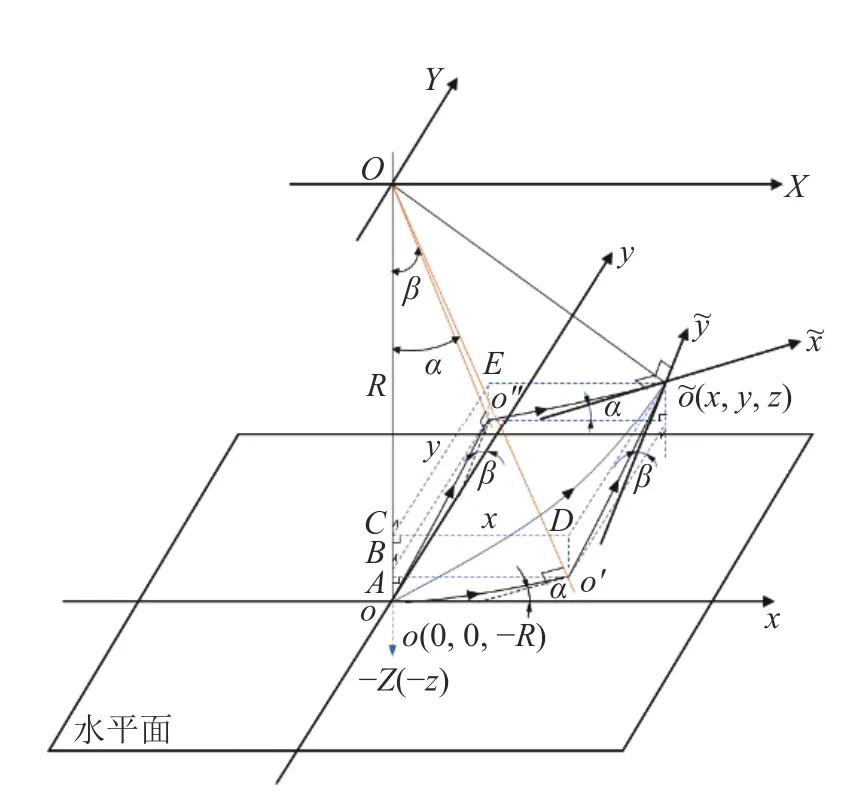

如图7所示为双轴空间倾角测量模型示意图,按照前文假设,倾角传感器的2个敏感轴已经严格垂直,只须考虑与理想轴不平行这个误差因素.由于传感器测量目标角度是空间相对转角,与具体安装位置无关,假设传感器初始零位在水平面上的点o,其在空间的旋转中心为O.传感器坐标系为oxyz.OXYZ坐标系则作为世界坐标系.假设传感器由初始位置o沿着空间弧线摆动到位置,对应的平面坐标系oxy此时在处形成坐标系.记处为终点角度待测位置,在水平面上过轴与水平面的交点a、过轴与水平面的交点b分别作直线(见图7中水平面内蓝色虚线)与ox轴、oy轴平行,由倾角传感器的原理可知,此时ox轴与轴的夹角、oy轴与轴的夹角即为 α 和 β.

图7 双轴倾角测量模型Fig.7 Dual axis inclination measurement model

在无误差模型中将以下各点位置都在世界坐标系OXYZ下表示.在测量模型基础上建立坐标系,如图8所示倾角传感器由初始位置o沿着空间弧线摆动到位置.在OXYZ坐标系下的坐标由o(0,0,-R) 转换至(x,y,z).假设点o先绕着OY轴旋转 α 角度至点o′,然后再绕着OX轴旋转β角度至点,其运动轨迹为oo′→o′,于是可知空间曲线oo′在平面OXZ内,曲线o′在过点o′且与平面OYZ平行的平面内,设该平面与OXZ平面交于直线,如图8所示.可知图中所示α 角即为传感器最终绕水平面oy轴产生的倾角.过点o′作平面OYZ的垂线与OZ轴交于点A,作垂直OZ轴交于点C. 由图中几何关系易得Ao′=DC=x,则有

图8 无误差情形下双轴倾角测量坐标求解过程示意图Fig.8 Schematic diagram of coordinate solution process for dual axis inclination measurement without error

由于摆动过程中倾角传感器的旋转半径不变,有

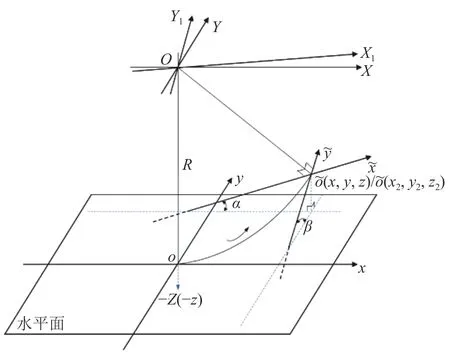

下面讨论有误差情形下的双轴倾角测量模型.存在误差说明双轴倾角传感器的2个测量轴都与理论水平轴存在一定未知夹角,同样以空间旋转中心点O为原点,建立新的空间直角坐标系OX1Y1Z1,其中Z1轴仍然垂直于水平面,但是X1轴与Y1轴与理论水平轴相比有一定夹角.假设此时点o仍然运动至点,但是在OX1Y1Z1坐标系下,其坐标变为(x1,y1,z1),如图9所示.

图9 存在双轴误差的倾角测量Fig.9 Inclination measurement with biaxial error

依据无误差模型中已有的如式(17)~(19)所示的结论,可知有误差模型下测得的双轴倾角表达式为

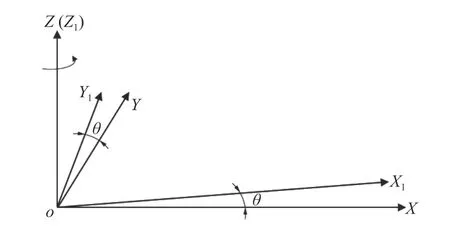

因旋转半径不变,同样有此时实际测得的偏角输出为 α1和β1,根据式(17)~(22)可知,须找出点(x,y,z) 和(x1,y1,z1) 之间的坐标转换关系.由于Z轴和Z1轴重合,可知后者相当于前者绕Z轴或Z1轴进行了一定的逆时针旋转,如图10所示.前文已假设双测量轴之间严格垂直,因此可知OX、OX1轴和OY、OY1之间的夹角一样,设其大小为 θ.

图10 双轴无误差模型与有误差模型之间的关系Fig.10 Relationship between biaxial models with and without error

根据空间坐标旋转理论,可知其旋转矩阵为

将式(17)、(18)、(20)、(21)代入式(25)后化简可得

式(26)为传感器测得的实际输出和理论偏角之间存在的关系,进一步可以求得

式(27)为适用于绕水平面内水平轴偏转的含误差双轴倾角传感器角度求解模型.

在实际检测过程中,由于安装产生了坐标系角度误差 θ,若能求出 θ 具体的值即可根据式(27)由倾角传感器的实际输出得到所需的理论偏角.虽然 θ 未知,但是一旦传感器安装固定后其具体值也就随之确定,因此 θ 是个常量.对式(27)进一步变换,得到

对于式(28)、(29)中的任意一个而言,θ 是固定常量,若通过控制待测系统按一定规律运动使得理论倾角 α (或 β )保持不变,则式中将只有实测值 α1和 β1、一个已知常量 α (或 β )、一个固定常量 θ.以式(28)为例,通过换元法将其表示为

式中:y=sinα1,x=sinβ1,a=-tanθ,b=sinα/cosθ.显然根据一系列实测值 (x,y) 可以对式(30)进行拟合,从而求得a、b,进而求出固定常量θ=arctan(-a).之后对于每一个实测值α1和β1,将其代入式(27)即可获得理论偏转角 α 和 β.

2)双测量轴空间旋转模型改进.

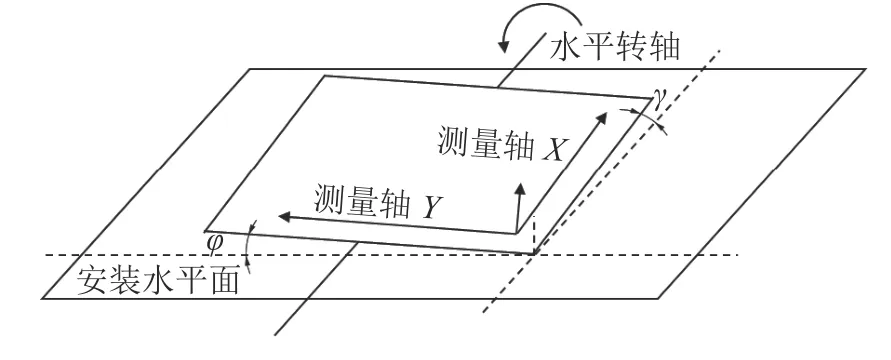

虽然推导了双轴倾角测量模型并得到了空间偏转角度测量表达式,然而该误差模型对实际情形的简化较大.如图10所示将双轴安装误差简化为传感器安装平面绕Z(Z1) 轴旋转,这其实是默认了由2个互相垂直的测量轴组成的测量平面与安装平面完全重合.在实际中,传感器安装时往往由于2个表面不平行,2个测量轴都与安装平面成一定的空间异面关系,存在该类误差的双轴测量情况如图11所示.可以看出,2个测量轴相当于各自绕着水平面上与自身垂直的轴转动了一个微小角度,其中在该示意图中又以测量轴X受影响更大.由于传感器测的是转轴转过的相对角度,偏差只要安装后保持固定则每次都直接叠加在测量轴Y上,通过置零操作或起点与终点角度直接相减运算能够极大消除该方向的影响,但因测量轴X而产生的耦合误差则不能直接消除.

图11 实际的双轴测量误差示意图Fig.11 Schematic diagram of actual biaxial measurement error

为了解决上述问题,在考虑传感器存在绕垂直轴旋转误差的基础上,将与转轴平行的测量轴方向上(在图11中即为测量轴X)因安装表面不平行产生的微小误差也纳入考虑,提出改进的双轴测量模型及误差分析方法.

在如图8所示的无误差双轴空间倾角测量模型上,同样以空间旋转中心点O为原点,建立如图12所示的新直角坐标系OX2Y2Z2.根据前文内容,须找出点(x,y,z) 和(x2,y2,z2) 之间的坐标转换关系,即找出坐标系OXYZ与坐标系OX2Y2Z2的关系.

图12 改进的双轴测量误差模型示意图Fig.12 Schematic diagram of improved biaxial measurement error model

假设坐标系OX2Y2Z2由坐标系OXYZ先后绕Y轴、Z轴分别旋转角度 γ、θ 而得,则有

式中:γ、θ 为固定常量.参考式(17)~(19),并设z轴空间角为 ω,将式(33)中的坐标使用有误差情形下的旋转半径R、实测输出偏角α2、β2以及待求理论角度 α 和 β 代入,得到传感器测得的实际输出和理论偏角之间存在的关系:

在实际单轴旋转测量中以 β 轴旋转为例,α 与β角均为不变常量.由此在式(34)中,在被测设备绕定轴 β 旋转时仅有输出偏角 α2、β2和转轴实际角度 β 为变量,即在实际测量中,测量值 β2的正弦值与实际值 β 的正弦值成一次函数关系,引入的平面安装误差 θ 与空间安装误差γ 分别作为该一次函数的常量带来测量误差.经化简可得

式(35)、(36)与式(28)、(29)所示的未改进前结果表达式类似,但原算法只用固定常量 θ 表示安装平面与测量平面的旋转误差,改进算法在该基础上增加了一个固定常量 γ 用于表示安装平面与测量平面的异面不重合误差. θ、γ 为固定常量,θ所代表的测量平面与安装平面因人工手动安装产生的不平行误差,根据经验一般小于5°,而 γ 所代表的测量平面与安装平面不重合误差根据活动翼面工况来讲主要受复合材料翼面本身的不平整度、传感器安装时黏贴胶带的厚度影响.实际的翼面外侧为贴膜面可达近模具精度,现按外形公差约±0.4 mm代入,常用的3M工业胶布厚度为0.15 mm,传感器短边长为30 mm.在双层胶布黏贴情况下考虑极端情形,两者叠加导致的最大不平整度误差为1.1 mm,求得 sinγ≈0.0366 ;α 和β在±60°量程范围内变化,可知 2sinα≫sinβsinγ,相差约2个数量级,由此可以将(35)、(36)分子中的小项 sinβsinγ 略去,得到

同理,通过控制独立转台按一定规律运动使得理论倾角 α 保持不变,则式中将只有实测值α2和 β2、一个已知常量 α、2个固定常量 γ、θ. 以式(37)为例通过换元法将其表示为

2 活动翼面偏转测试系统设计与实现

2.1 系统整体架构

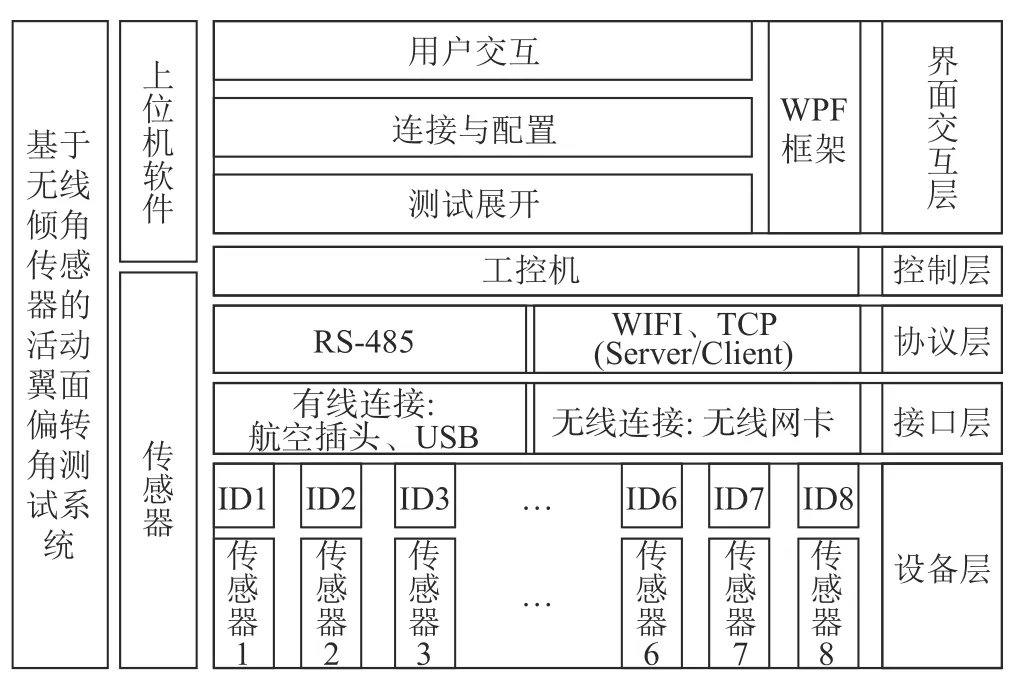

现场站位有线测试装备线缆收放困难,因此采用无线传输技术弥补有线传输的不足[19].系统整体架构包括上位机软件、工控设备(含无线通信及基础有线模块)、传感器等.测试命令从工控机上位机软件中发出,由WI-FI模块实现无线传输,传感器安装于活动翼面实时获取偏转角度测试数据并通过相同路径用无线方式传回上位机软件.另外保留串口通信处理特殊情况.整体架构如图13所示,系统从下至上分为设备层、接口层、协议层、控制层、界面交互层共5部分,最上层可以根据需要与外部信息集成管理系统对接,进一步完成测试数据的云端存储.

图13 基于无线倾角传感器的活动翼面测试系统整体架构图Fig.13 Overall architecture diagram of movable wing test system based on wireless inclination sensors

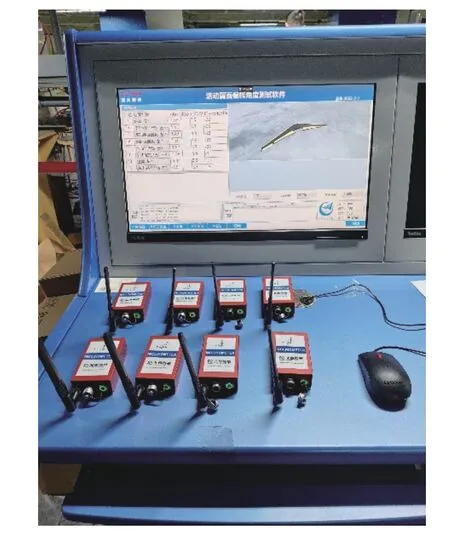

根据实际站位现场生产需求,该活动翼面偏转测试系统采用传感器精度为0.05°,系统通信通道为无线单通道,通讯协议为TCP/IP,传输角度信息速率为10 Hz,测试数据实时传输并以表格、曲线图、三维模型3种形式实时展示活动翼面位姿.

2.2 硬件系统

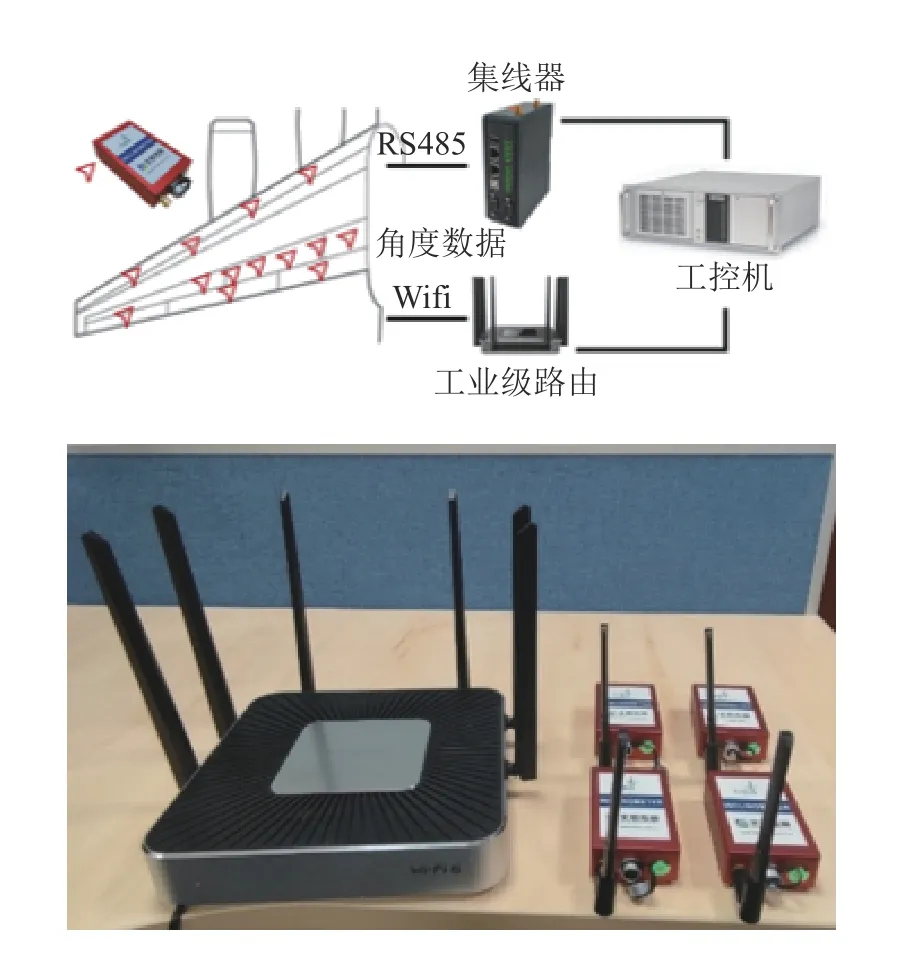

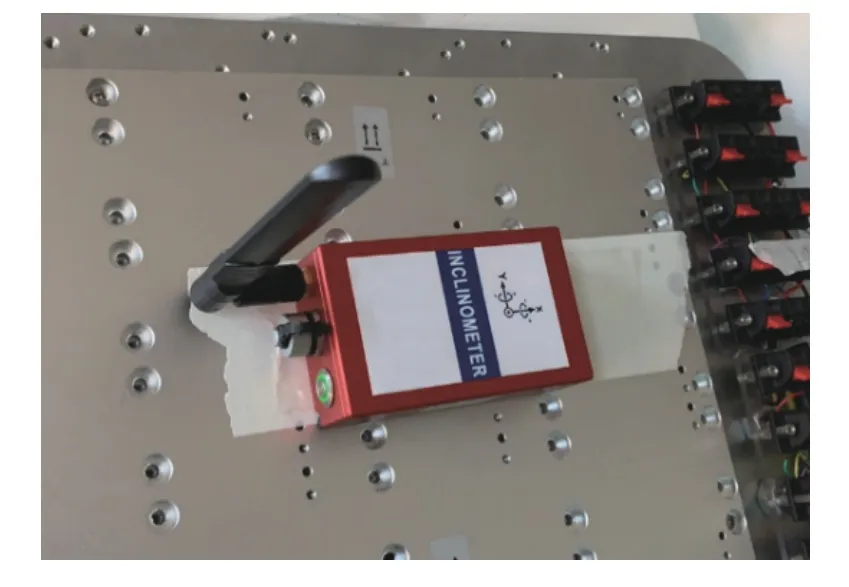

根据实际需求,现场物理系统组成及实物图如图14所示.该系统主要包括作为上位机的工控机、工业级路由器、用于串口通信的集线器以及下位传感器.

图14 活动翼面偏转测试物理系统及无线组网图Fig.14 Physical system and wireless network diagram of movable wing deflection test system

2.3 软件系统

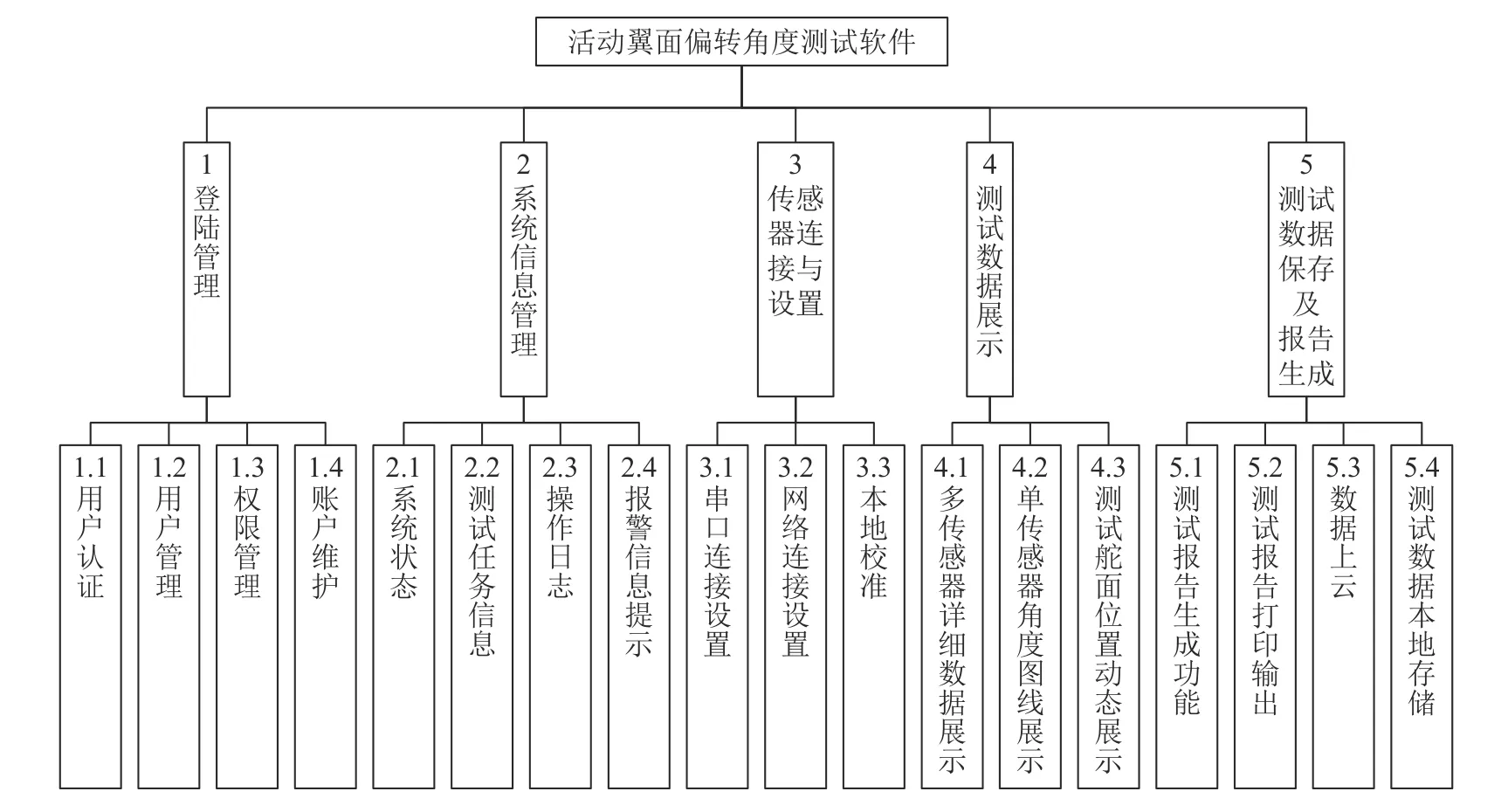

活动翼面偏转测试系统软件功能框架如图15所示,软件主界面如图16所示.

图15 活动翼面偏转测试系统软件功能框架图Fig.15 Software functional framework diagram of movable wing deflection test system

图16 软件主界面图Fig.16 Software main interface diagram

3 现场测试及结果

3.1 算法验证

使用的传感器是基于三轴加速度计的传感器,但使用场景中只有单轴空间旋转,因此在使用时根据实际需求,无意义轴不输出,只须对X轴、Y轴进行校准即可.

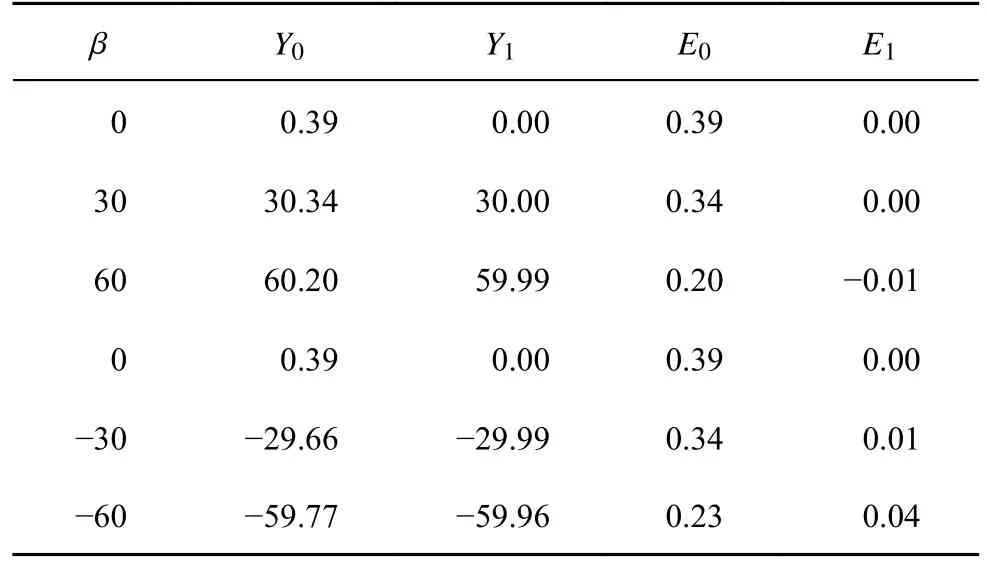

校准方法如1.2.2节所述,在转台控制单轴独立的情况下,即可对另一个轴进行高精度校准.用于校准试验的三轴独立控制高精度转台来自中国航空工业集团有限公司北京精密机械研究所,分辨率为±0.000 2°,转台及传感器安装如图17所示,校准测试实验如图18所示.图中,右侧为转台控制台,外框代表Z轴保持不变,中框用于控制X轴基准(辅助轴),内框用于设置Y轴理论基准角度从而对Y轴(主测量轴)输出进行校准.采用2个传感器分别进行实验,此时零漂、刻度因数误差已不再考虑,因此理论角度数据为0°时实测输出数据可设置为0°.只对安装误差进行校准,获得的数据如表1~3所示,表中,β 为转台内框角度,Y0为Y轴原始输出,Y1为Y轴校准输出,E0为修正前误差,E1为修正后误差.可以看出,经过校准的传感器角度绝对输出精度普遍提升了一个数量级,满足绝大多数情况下的测试需求.

表2 中框角度30°时传感器测量轴校准前后角度数据Tab.2 Angle data before and after sensor measurement axis calibration with center frame angle of 30 ° (°)

表3 中框角度60°时传感器测量轴校准前后角度数据Tab.3 Angle data before and after sensor measurement axis calibration with center frame angle of 60 ° (°)

图17 三轴独立控制的精密转台及传感器胶黏安装图Fig.17 Installation drawing of three-axis independently controlled precision turntable and sensor adhesive

图18 校准实验现场Fig.18 Calibration experiment site

3.2 现场测试

完整系统已经部署到厂区,通过现场测试证明有效.系统实物图如图19所示,系统主界面能够实时显示传感器读数,并能通过图线和三维模型实时表示活动翼面转动位姿.某次上机测试的部分数据如表4所示,该表中数据均为校准后实际测量值,已将机型、架次号信息隐去,传感器编号地址为#8.将测试日期隐去只留下测试时间说明测试频率;X和Y分别表示传感器X轴和Y轴测量数据,测试中Y轴为测量轴;U表示测试电压,反映传感器剩余电量状况;S表示测试信号强度,反映传感器无线信号强度.

表4 活动翼面偏转测试部分结果表Tab.4 Part of result table for moving wing deflection test

图19 活动翼面偏转测试系统实物图Fig.19 Physical diagram of movable wing surface deflection testing system

4 结论

(1)提出适用于活动翼面绕水平轴偏转情景下的双轴测量误差模型,在考虑机翼活动翼面偏转实际工况的情况下,引入新的误差变量来改进校准算法,使得传感器校准算法可以适应安装表面不平行的特殊工况.经过校准的传感器角度输出精度得到提升,误差在允许范围内,满足机翼活动翼面角度的高精度测试需求.

(2)完成一套基于无线通讯协议的大飞机机翼活动翼面偏转测试系统的设计和实现,经过现场验证其可以达到任务目标.较以往系统相比,本系统硬件安装不需要连接有线通讯线缆,操作简单,可以通过软件控制自动完成校准工作,且在无线网络下数据传输准确性、实时性也可以得到保证,能够显著提升现场活动翼面偏转测试的工作效率.

(3)本研究对空间角度的测量模型分析只考虑了安装误差,实际上各类误差之间也存在耦合,后续研究中可以尝试对系统各类误差进行整体识别,来提高校准模型的测量精度.