运用质量工具分析电芯铝壳腐蚀

2024-03-11张欣瑞王盈来

张欣瑞,王盈来

(杭州南都动力科技有限公司,浙江 杭州 311199)

从外形及封装方式来看,锂离子电池分为方形、圆柱形及软包装聚合物等3 种。方形铝壳由于结构安全可靠、成组方便、价格可控等优势,应用较广泛。安全为储能行业发展的底线和生命线。因腐蚀导致的电解液泄漏会加剧系统绝缘失效、保护板控制失灵等异常,影响整体安全,因而寿命周期内铝壳锂离子电池的壳体腐蚀成为行业关注的焦点[1]。目前,对产生腐蚀的机理虽有文献资料报道[2],但欠缺深层次且系统性的研究。在抑制腐蚀的研究中,基于配方优化的的研究较多[3],基于大规模工程应用的报道较少。

本文作者通过分析方形铝壳磷酸铁锂电芯的铝壳腐蚀现象,运用质量工具和失效模式与效应分析(FMEA)方法从根本上阐述失效机理并给出科学合理的防护经验,为推动锂离子电池行业高质量可持续发展提供参考借鉴。

1 5W1H 法探究腐蚀失效机理

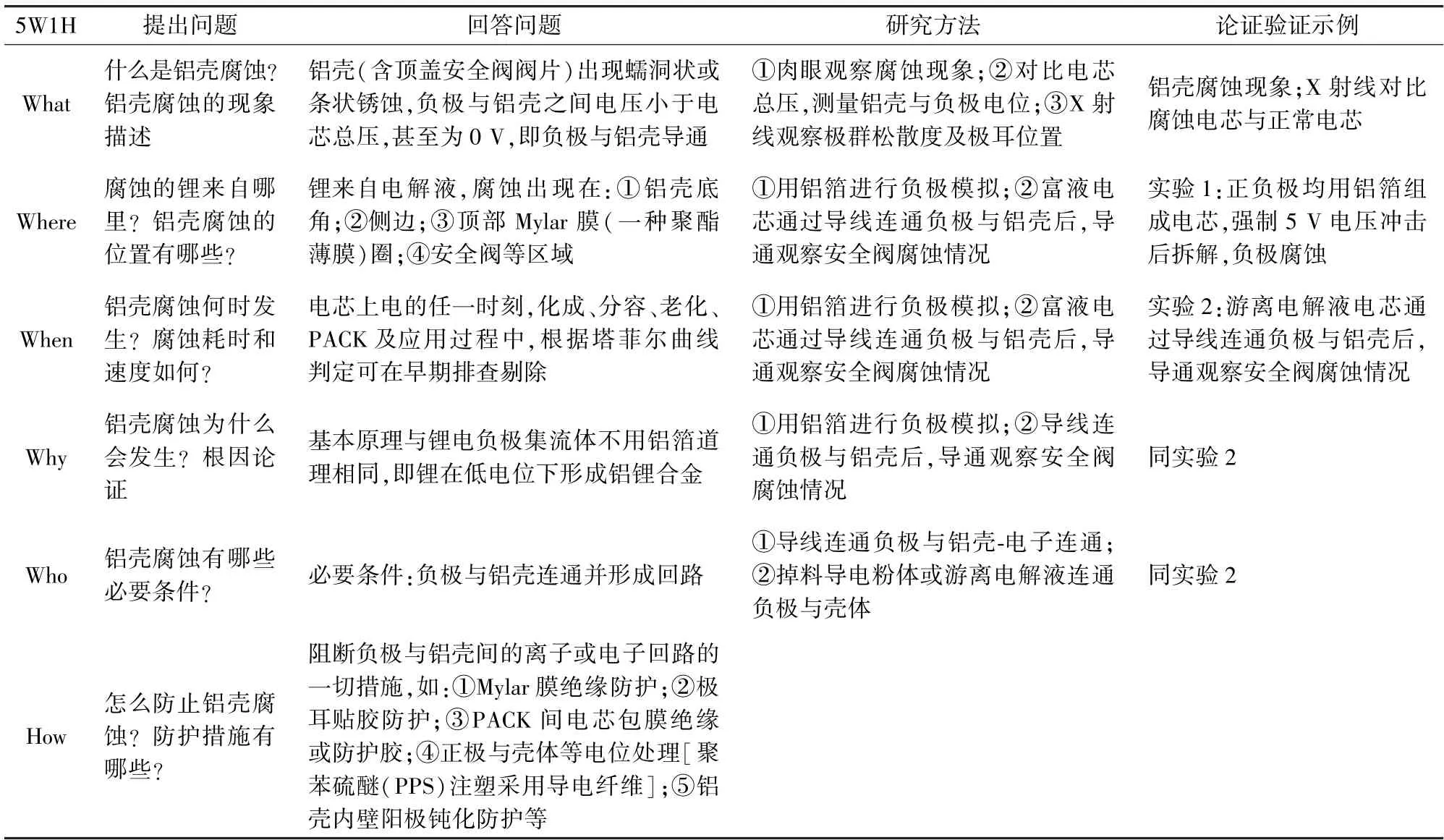

六何(5W1H)分析法是一种创造性的根本原因思考方法,在企业管理和日常工作生活和学习中有诸多应用。以方形铝壳磷酸铁锂电芯生产制造过程为例,运用5W1H 法来分析方形铝壳电芯(浙江产)的腐蚀失效机理(见表1)。铝壳的腐蚀现象见图1。

图1 铝壳的腐蚀Fig.1 Corrosion of the aluminum shell

表1 5W1H 法分析铝壳腐蚀失效机理Table 1 Using 5W1H method to analyze the corrosion failure mechanism of aluminum shells

从图1 可知,无论是安全阀[图1(a)]亦或是铝壳[图1(b)]的腐蚀,铝壳表面腐蚀均表现为蠕洞状或条状锈蚀。用F18B+多用表(美国产)测量铝壳(多用表表笔正极)与负极极柱(多用表表笔负极)之间的电压,发现电压变小,甚至为0 或者更负,即认为负极与铝壳导通。将腐蚀部位浸入水中,有小气泡产生,说明腐蚀部位有锂单质产生。

金属铝的晶格八面体空隙大小与Li+大小相近,极易与Li+形成金属间隙氧化物,即形成锂铝合金。

铝壳与负极之间的电压极低时,铝晶格发生膨胀、破裂,铝变为黑灰色,失去金属光泽,粉化形成多孔或裂纹状结构。

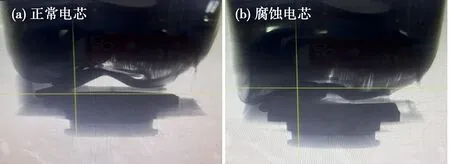

为进一步了解壳体内部负极极耳位置位移情况,随机取正常电芯与外观已明显腐蚀的电芯各1 只,用X-9200-D 方形/叠片电池X 射线检测系统(深圳产)对负极侧进行观察,结果见图2。

图2 负极极柱侧X 射线检测结果Fig.2 X-ray test results of anode pole side

从图2 可知,腐蚀电芯的负极极耳较正常电芯更松散。极耳越松散,负极与壳壁接触的概率就越大。

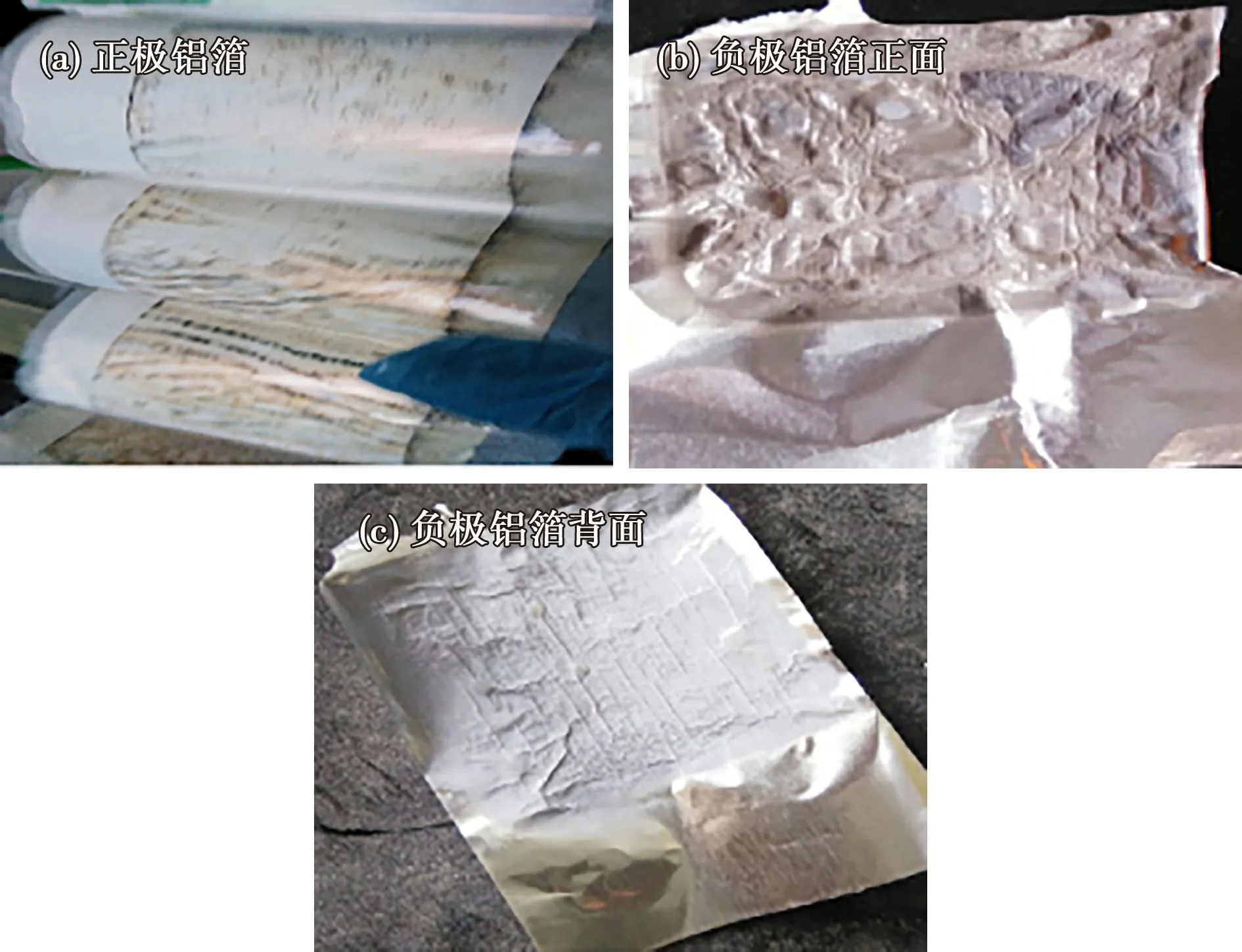

为进一步厘清锂的来源,进行如下实验:将20 μm 聚丙烯(PP)隔膜(美国产)、单层正极16 μm 铝箔(杭州产)、单层负极16 μm 铝箔(杭州产)叠片形成卷芯,正负极均引出铝极耳(上海产),用152 μm 厚的铝塑膜(深圳产)经顶侧封口,进入烘箱,在100 ℃下真空(100 kPa)烘烤20 h,并注入20 g 电解液1 mol/L LiPF6/EC+DEC+DMC(体积比1∶1∶1,江西产),经侧封、顶封,制备成0.5 mm 厚、6.5 mm 宽、13.5 mm高的软包装实验电芯,固定正负极,用BST-2002 电池综合测试仪(广东产)依次以1 A、5 A、10 A、20 A 和50 A 的电流冲击,电压为2~5 V,脉冲时间与间隔时间均设置为30 s,如此往复24 h 后,取出电芯。在真空手套箱中拆解电芯,进行观察,如图3所示。

图3 实验后铝箔的外观Fig.3 Appearance of aluminum foil after experiment

图3(a)显示,在无正极材料的情况下,正极铝箔仍有腐蚀。电芯负极表面有铝箔被金属锂腐蚀现象[见图3(b)-(c)]。这表明,对称电芯中仅仅电解液中含锂,故推测此腐蚀的锂来自电解液[4],即电解液中的锂与负极铝在低电位下形成嵌锂合金。

铝壳腐蚀需满足2 个条件:①负极与铝壳连通(离子导通或是电子导通均可);②形成回路。结合以上分析及实验结果,可以得出铝壳腐蚀的基本原理:参考吸附式赝电容基本原理,正极与铝壳间存在电势差[5],由于正极电位永远大于铝壳电位,铝壳表面带负电荷,Li+在静电力作用下被吸附,进而在铝壳上形成铝-锂合金。

锂离子电池正是通过Li+的迁移,实现电能的存储与释放。离子通道无法关闭,故切断或减弱电子通道,增大负极与铝壳间的电位差,成为主要的改进方向。

在铝壳电池中,电池的电压与电阻存在如下关系式:

式(1)-(2)中:U正负为电池正负极之间的电压;U正壳为正极与壳体间的电压;U负壳为负极与壳体间的电压;R正负为正负极之间的电阻;R正壳为正极与壳体间的电阻;R负壳为负极与壳体之间的电阻。

由式(1)、(2)可知,通过增大R负壳,可实现U负壳分压的增大。任何防止负极和铝壳接触的措施,均可对壳体腐蚀起到预防效果。

2 鱼骨图分析铝壳腐蚀可能原因

图4 鱼骨图,从人、机、料、法、测、环(5M1E)等维度分析电池全寿命周期内的腐蚀因素。

图4 电池寿命周期内铝壳腐蚀的5M1E 因果分析Fig.4 5M1E cause and effect analysis of aluminum shell corrosion during battery life cycle

从图4 可知,生产、储存、运输、PACK、使用与维护等诸多环节均可引起电芯的外壳腐蚀[6]。产品设计不合理或过程操作不当均可造成壳体的腐蚀,因而必须将设计失效模式与效应分析(DFMEA)方法与过程失效模式与效应分析(PFMEA)方法统筹考虑,才能从根源上杜绝壳体的腐蚀。例如从料与法的结合角度来讲,即使Mylar 膜的尺寸符合,但在出现包膜不到位的情况下,仍会发生腐蚀;而在Mylar 膜尺寸不符合的情况下,无论包膜工艺符合与否,都会出现壳体腐蚀。这也体现了设计在规避产品缺陷上的先决重要性[7]。由此可见,DFMEA 与PFMEA 二者缺一不可。

3 利用FMEA 解决铝壳腐蚀的方法

FMEA 方法的基本理念:对失效的产品进行分析,找出零部件可能的失效模式,鉴定出失效起因,研究该项失效模式对系统的影响;通过失效分析,找出零部件或系统的潜在弱点,为设计、制造、质量可靠性等方面的优化提供行之有效的对策。表2 分别从结构、功能、失效分析、风险评估和改进措施等方面进行阐述。

表2 FMEA 的铝壳腐蚀机理Table 2 Failure mode and effect analysis(FMEA)of aluminum shell corrosion mechanism

从表2 可知,铝壳腐蚀与部分结构相关,如正极极柱注塑PPS、Mylar 膜片、负极极耳胶、电芯蓝膜及PACK 采集线束等。各结构因功能不同,失效模式不尽相同,因而探测、控制及改善措施各异,但最终均会影响电芯壳体的可靠性。

结合失效机理,对前期已经出现腐蚀的电芯进行修复(仅针对离子导通)。用5 V 直流电源正极连接被腐蚀电芯的金属铝壳体,负极连接电芯负极极柱,调节直流电源的电压为5 V、电流为0.1 A,并维持24 h,对腐蚀铝壳进行修复。修复后正极与壳体之间电压差随时间变化的曲线见图5。

图5 修复后正极与壳体电压差随时间的变化Fig.5 Change of positive and shell voltage gap with time after repair

从图5 可知,经过修复的正极与壳体之间的电压,随时间的变化趋于稳定(约0.5 V)。

5 解决方法

造成铝壳电池腐蚀的原因,概括起来有如下两点:内部发生电化学反应,造成电子、离子的表面迁移,产生内部腐蚀;电池存放、使用过程中,磨损或爬电距离较短,造成绝缘失效,产生外部腐蚀。

内部腐蚀,需要对电池内部结构、制造工艺等方面进行优化与控制;外部腐蚀,可以通过优化存储流程、改善使用环境、优化PACK 结构设计来实现有效控制。

6 结论

基于质量工具(5W1E、鱼骨图等)的分析方法,可为锂离子电池的铝壳腐蚀机理研究提供系统性的思维框架。同时,结合FMEA 分析对潜在风险进行了修复验证和预防措施的优化,可从根源杜绝壳体腐蚀的发生,在实际应用中有很好的实用价值和经济效益。