眼前山铁矿冒落冲击风险评价

2024-03-11周永伟侯宪港

周永伟, 秦 涛, 侯宪港

(1.辽宁有色勘察研究院有限责任公司, 沈阳 110819; 2.黑龙江科技大学 黑龙江省煤矿深部开采地压控制与瓦斯治理重点实验室, 哈尔滨 150022)

0 引 言

我国是世界第四大铁矿资源国,但矿产资源开发率仅为7.6%,主要原因是大部分铁矿山为贫铁矿体,且矿体赋存条件复杂,开采难度大。据不完全统计,我国露天开采的铁矿占总矿量的90%左右。随着露天矿山开采深度的不断增加,剥采比越来越大,运输成本也在不断地升高,至上世纪70年代,我国部分矿山已从露天转为井下开采。矿山由露天转入井下开采后,随着采深的增加,地应力作用日益显著,在采场周围岩体受开采扰动后,会导致储存在岩体内部的能量大于其破坏前所具有的储能能力,从而诱发冒顶、崩塌、塌方等由于地应力变化而产生的突发性地压灾害。因此,准确了解首采分段围岩体稳定性,进而评估地质灾害风险与等级,区划灾害潜在区域,对保障矿山安全、高效开采具有重要意义。

为解决顶板冒落等问题,学者们从理论及实际监测方面开展了大量研究与实践工作。Fu等[1]等利用关键块体理论分析了节理裂隙发育的顶板渐进破坏与冒落过程。汪杰等[2]依据红岭铅锌矿采场顶板受力特征,结合Reissner厚板理论与流变损伤理论建立了顶板损伤破坏力学模型,分析了固支和简支等不同边界条件下顶板损伤破坏过程和失稳时间。石峰等[3]针对某金属矿山顶板大范围冒落过程的微震监测数据进行分析,结果表明,微震b值的较大幅度降低可成为岩石破裂前兆,并伴有微震事件数量减少的现象。刘建坡等[4]研究了阿舍勒铜矿深部采场顶板滑移性破裂过程中的微震时空演化特征,发现在采场冒落前,微震活动性显著降低,但其能量以幂率加速释放,剪切型微震事件占比达68%,且主要集中于矿岩接触带处,顶板为张拉型破裂为主的非剪切破坏区。随着监测技术的进步,微震监测[5]、分布式光纤监测[6]、激光扫描[7]等高新监测手段陆续应用于顶板稳定性的监测,为顶板冒落风险评价提供了丰富的实测数据。

为提高矿山的安全生产等级,学者们将预测技术引入到矿山顶板管理中,对顶板冒落风险进行预测,并及时提出防治措施。例如,莫阳春等[8]将现代非线性理论中的突变理论引入到顶板的稳定性评价中,建立了顶板系统失稳的尖点突变模型,提出了一种新的评价顶板稳定性的方法。修国林等[9]引入块体滑动理论,分析了巷道顶板块体滑动的模式和安全系数。赵明华等[10]采用统计模型对矿山的顶板冒落进行预测。邹文[11]运用定量和定性相结合的系统分析方法,分析了对煤层顶板稳定性的影响各个因素,采用了模糊综合评价评判的方法,建立了煤层顶板稳定性的模糊评价模型。另外还有一些学者以具体矿山入手,利用数值模拟的方法来计算顶板的安全厚度等参数[12-14]。

笔者依托眼前山铁矿,对首采分段区域围岩进行应力-微震监测与分析,以应力集中程度、应力集中区范围、应力集中区贯通程度、岩体断裂路径贯通程度作为区域冒落冲击风险的评价指标,评价首采分段区域的冒落冲击风险,以协助矿山安全生产。

1 数据分析理论与方法

1.1 微震事件破裂类型划分

根据 M.Ohtsu的理论[15],将震源力矩模型表示为二阶张量的形式,在远场近似下,将震源简化为激冲函数模型,忽略时间项,仅探究P波的初动振幅,信号的初动振幅A(x)可以写成:

(1)

式中:Cs——包含传感器自身固有属性与波导介质的材料特性,即传感器响应系数;

R——震源与接收点的距离;

Re(t,r)——传感器朝向t与射线传播路径方向r的反射修正系数;

α——衰减系数;

Q——岩体的P波品质因子;

vp——传感器P波波速;

f——频率成分,在传播间距较大时,f可由波拐角频率或主频率替代。

在微震事件传感器触发数大于6情况下,利用最小二乘法,由式(1)可计算出震源矩张量mpq。对矩张量进行分解,将其分解为各向同性成分(ISO),双力偶成分(DC)与补偿线性矢量偶极(CLVD)部分,可表示为

MISO(Z)+MDC(X)+MCLVD(Y),

式中:M1、M2、M3——三个特征值,其对应的三个本征矢量e1、e2、e3表示最大力偶方向;

MISO——震源区域的体积膨胀或塌缩;

MDC——震源的剪切错位。

可通过计算MDC成分所占比例X来判断破裂源的剪切程度。假设Z为各向同性张拉成分MISO所占比例。当X>80%时,判定为剪切破坏;当80%≥X≥50%时,判定为介于剪切与张拉间的混合型破坏;当X<50%时,判定为张拉破坏。

1.2 破裂尺度量化

破裂半径a与P波或S波的拐角频率fc成反比,即

(2)

式中:Kc——依赖于震源模型的常数;

vS——为震源区的S波波速。

式(2)既可用于张拉破裂也可用于剪切破裂:对于张拉模型,S波拐角频率的系数Kc=0.32;对于剪切模型Kc=0.21。

1.3 岩体断裂路径

将微震事件视为裂纹路径的连接节点,计算所有球面间的最短距离,以微震事件的空间位置为球心、裂纹半径为球半径,两球面间的最短距离越小,对应裂纹的相互贯通概率越高,当最短距离小于0时,可以用直线连接,表示这两个球面代表的微震事件的联系。微震事件i及j间的最短距离可表示为

式中:xi、yi、zi、xj、yj、zj——微震事件i及j的坐标;

ai、aj——微震事件i及j的破裂尺度。

2 矿山工程概况

2.1 地质概况

眼前山铁矿距鞍山市中心22 km,在设计初期,计划采用露天方式开采,露天采场封闭圈标高为93 m,最终露天境界露天底标高-183 m。目前眼前山铁矿进入-195 m地下首采区的开采,采用无底柱分段崩落法回采。分段高度18 m、进路间距20 m和崩矿步距2 m。

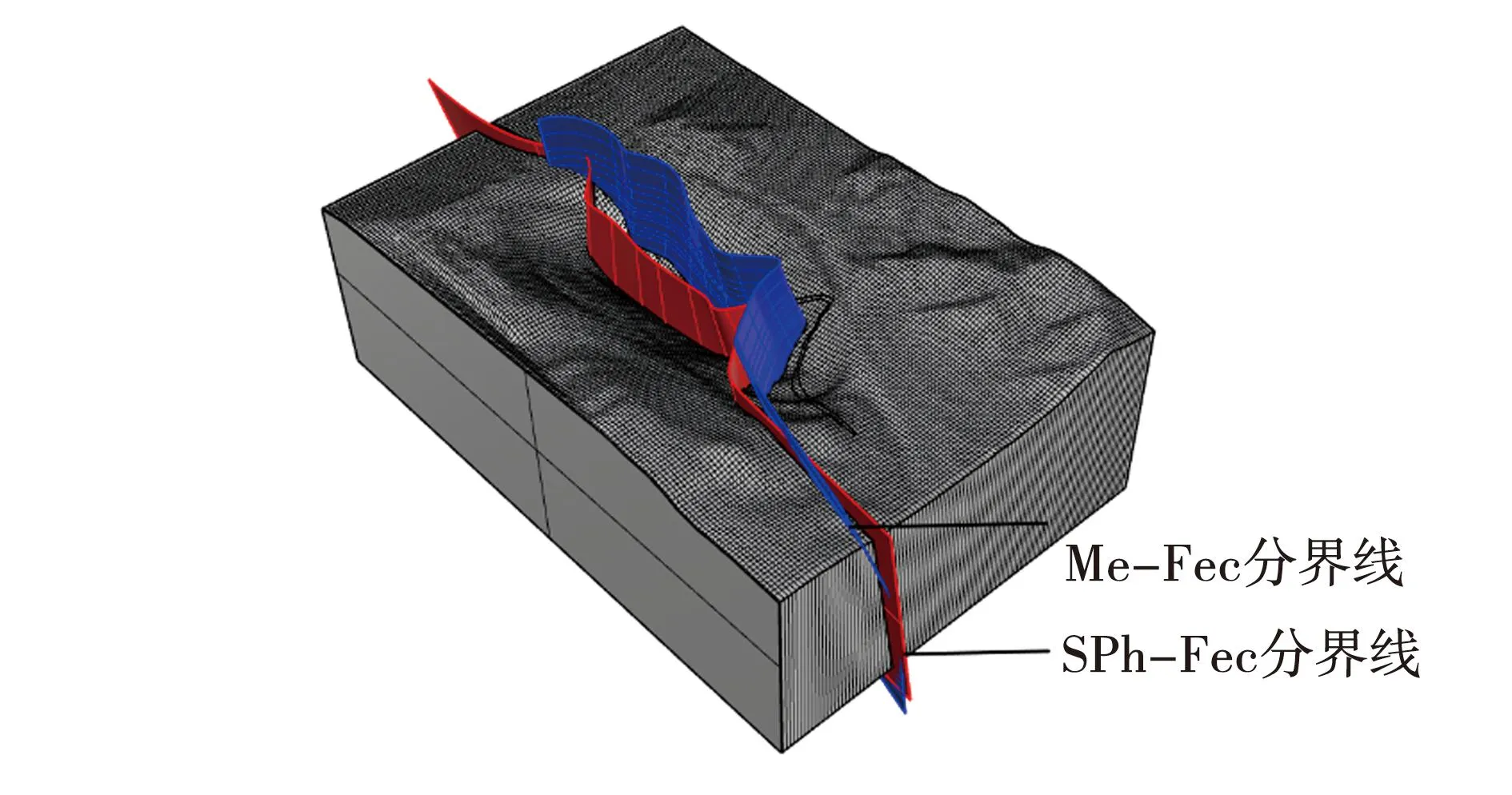

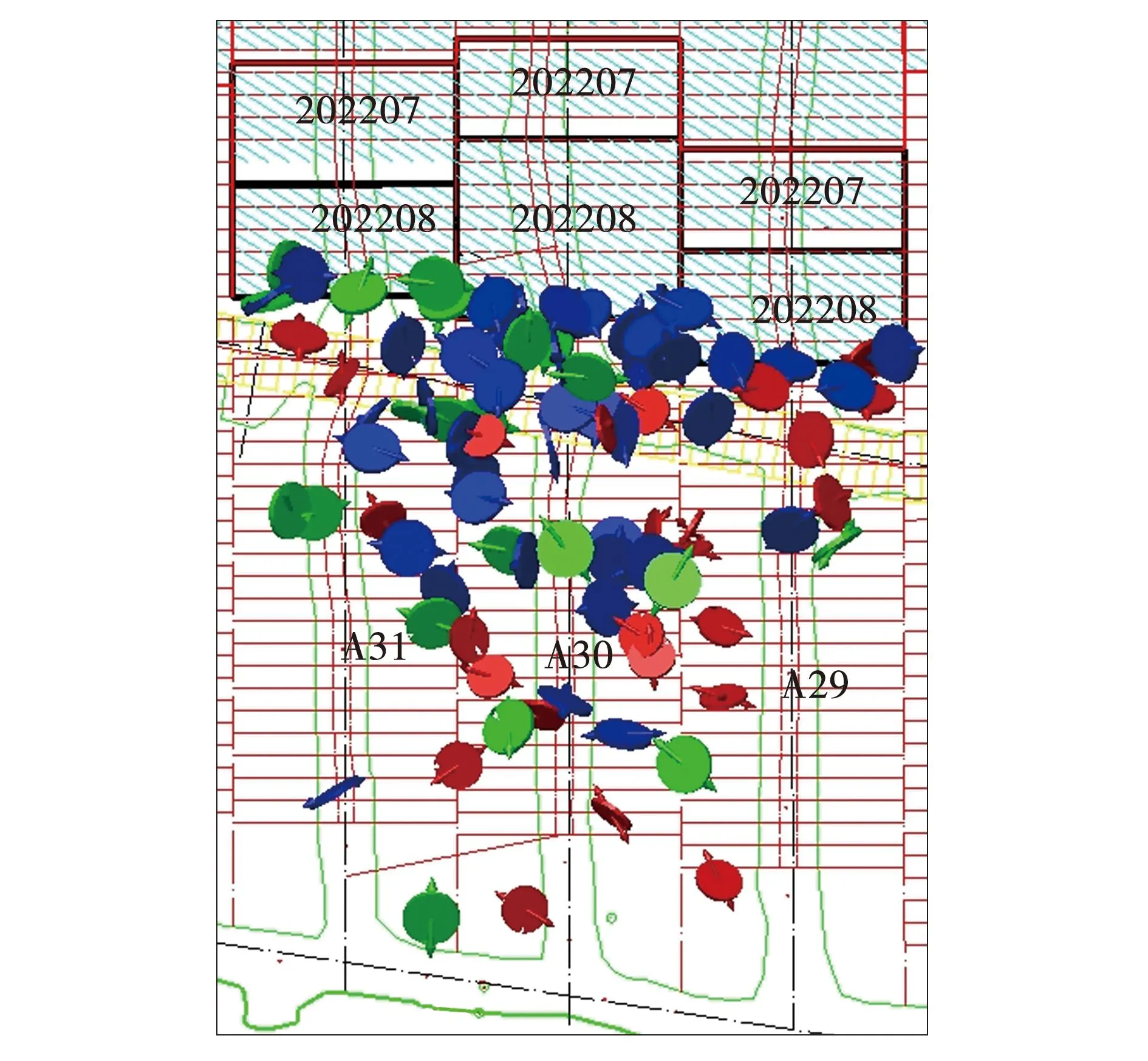

-195 m分段矿体的顶、底板岩石主要为绿泥千枚岩、混合花岗岩。岩体结构主要为块状结构和层状结构,在局部受构造影响时,表现为碎裂结构,该结构稳定性较差。三维地质模型如图1所示。

图1 眼前山铁矿三维地质模型Fig. 1 3D geological model of Yanqianshan iron mine

2.2 研究区域监测方案

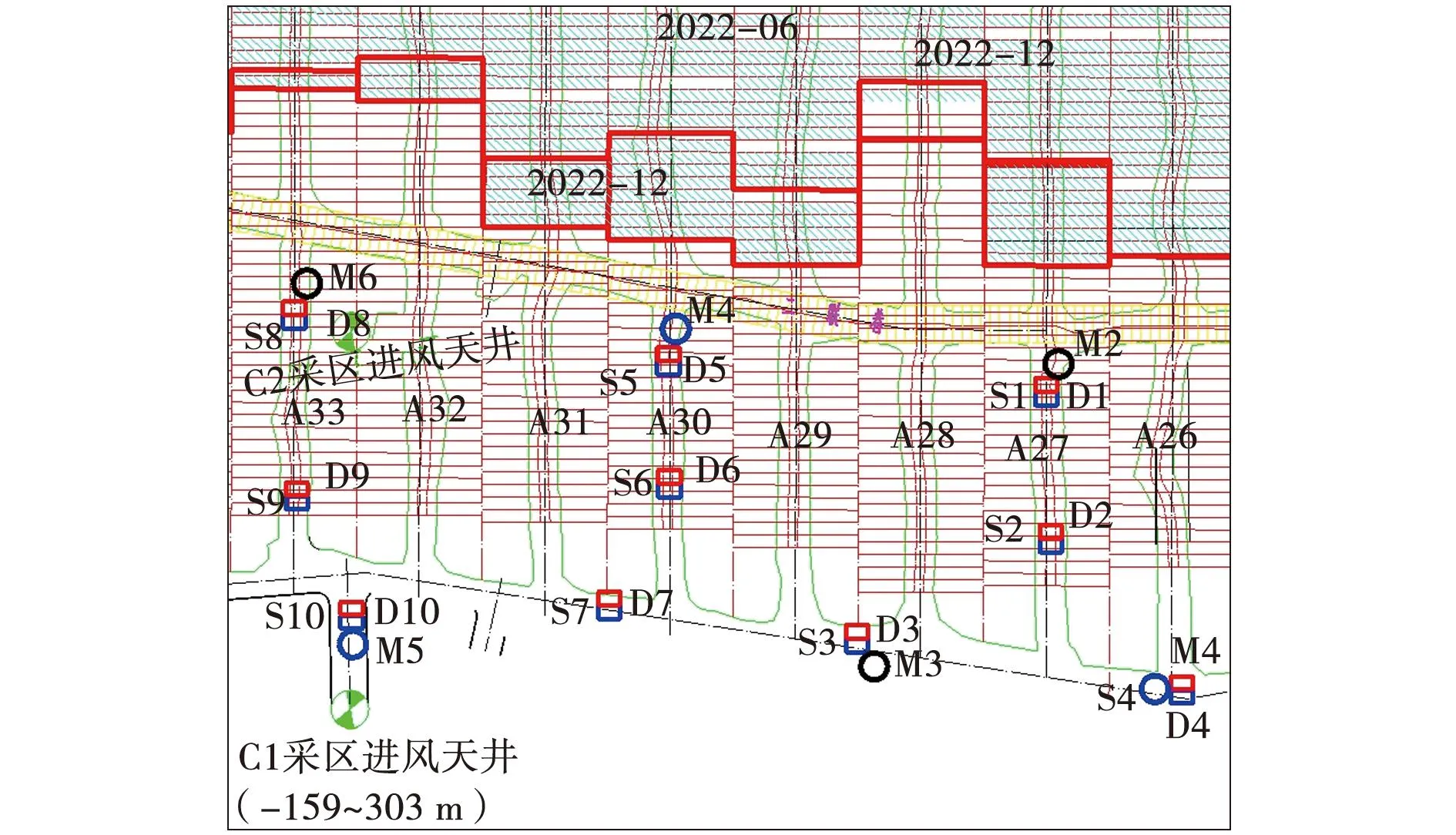

选取首采分段区域A30穿脉巷道作为研究区域,布置3通道钻孔应力计及6通道微震监测系统,传感器布置如图2所示。

图2 -195 m中段传感器布置Fig. 2 -195 m level sensor layout in middle section

3 应力-微震联合监测数据分析

3.1 应力监测数据

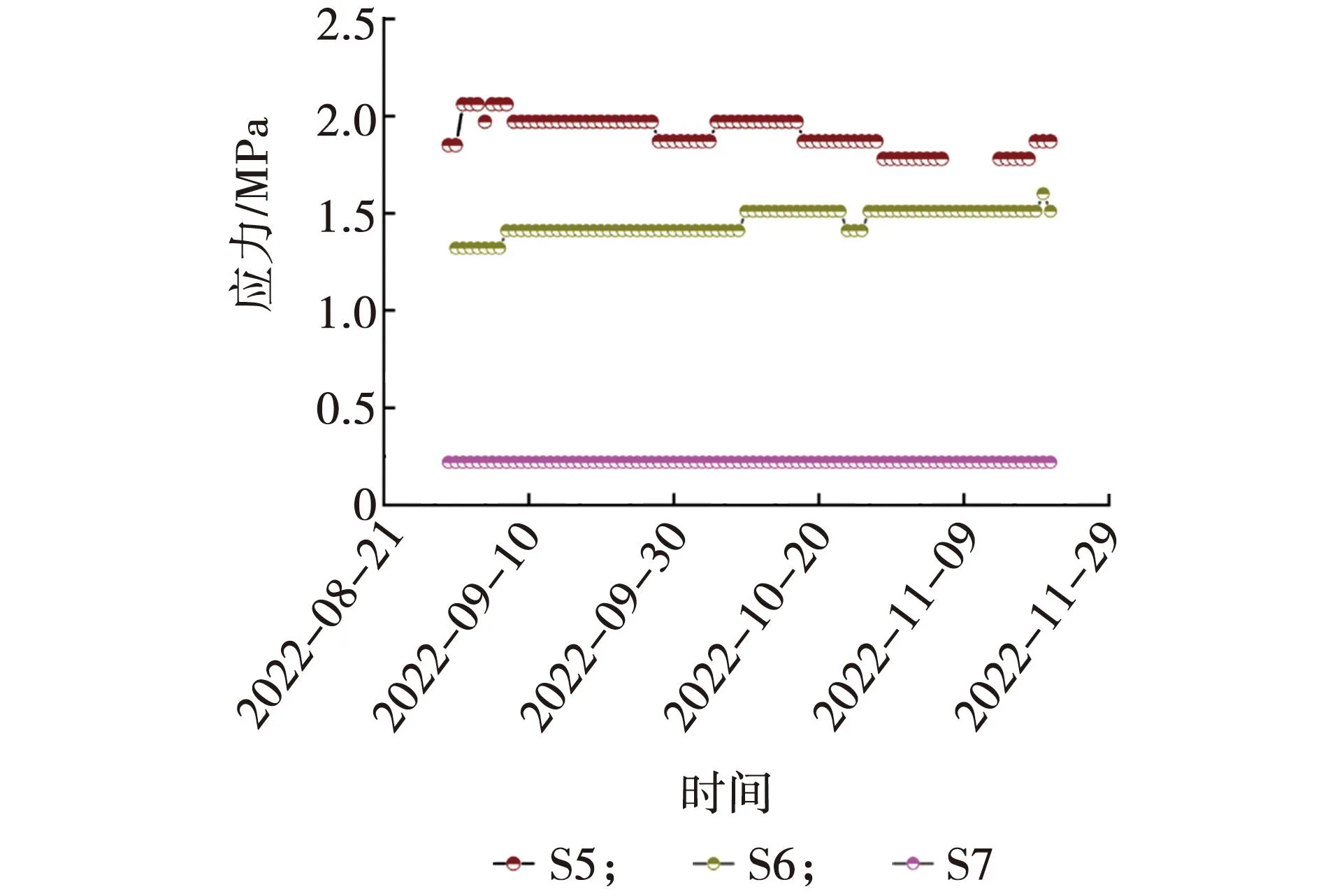

自8月底至11月底共采集应力数据4 032个。S5为-195 m A30穿脉巷道区域中距离采场最近的测点,其与采场间距约为23 m。自2022年8月末A30穿脉巷道附近采场再次开始爆破出矿,S5测点处应力值开始显著增加,直至9月初爆破活动停止,随后应力值逐渐稳定;9月末,由于岩体力学性质的时间效应等原因,S1测点处应力值出现应力调整与迁移,即应力值的小幅下降与波动,但下降量远小于因采动引起的上升量。该点应力值表现出上升-平稳-波动的特征,变化幅度约为0.4 MPa。

S6距离采场约39 m,其应力值变化特征与S5十分相似,但变化幅度小于S5,最大应力变化值为0.3 MPa。S7距离前方采场约62 m,,应力值始终比较平稳,说明9~11月的开采活动对该处岩体的受力状态影响极小(图3)。

图3 -195 m A30穿脉巷道应力监测结果Fig. 3 Stress monitoring results of -195 m level A30 cross vein drift

3.2 微震监测数据

微震事件破裂类型空间分布如图4所示。由图4可以看出,监测期间,距离采场越近,定位到的微震事件数越多,说明采场附近的岩体内部破裂较多。

图4 微震事件破裂类型空间分布Fig. 4 Spatial distribution of fracture types of microseismic events

岩体断裂路径空间形态如图5所示。岩体内的破裂未形成大范围相互贯通,仅在采场附近形成了几个局部相互贯通的簇状断裂路径聚集区,随着与采场间距的增加,簇状断裂路径的数量及规模不断降低,说明研究区域岩体仅具有局部破坏的风险,而无大规模失稳的风险。

图5 岩体断裂路径空间分布Fig. 5 Spatial distribution of rock mass fracture path

4 应力场演化规律

采用COMSOL Multiphysics 6.0软件开展眼前山铁矿数值计算,根据应力场分布,分析岩体冒落冲击孕育规律。

4.1 数值模型建立

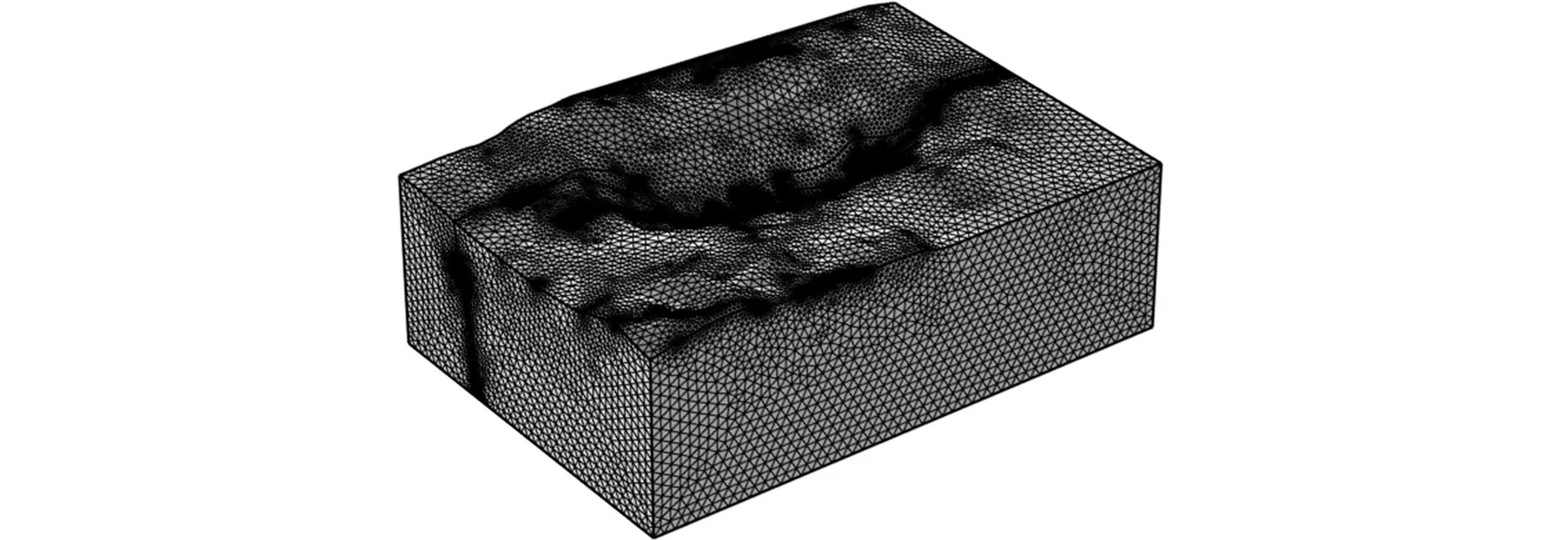

眼前山三维数值计算网格模型(图6),由COMSOL Multiphysics 6.0软件提供的网格生成工具来构建四面体网格实体模型。数值模型尺寸为2 690 m×1 840 m×946 m,共计划分3 527 845个单元。岩体力学参数如表1所示。边界条件是固定模型底面,四周采用法向位移约束。

图6 眼前山铁矿数值计算网格模型Fig. 6 Numerical calculation grid model of Yanqianshan iron mine

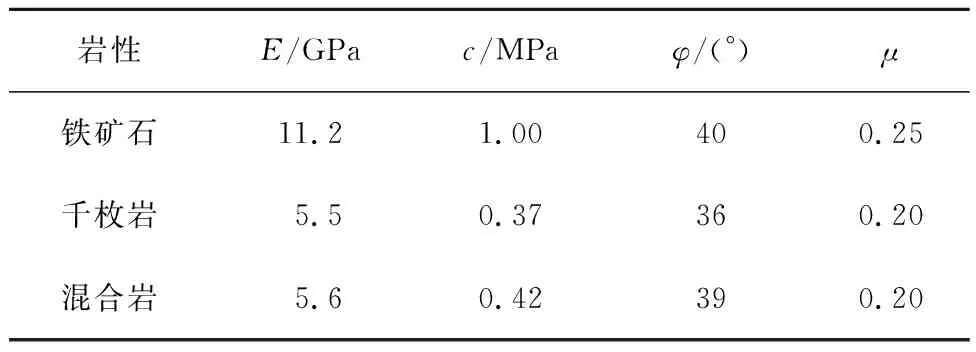

表1 岩体力学参数

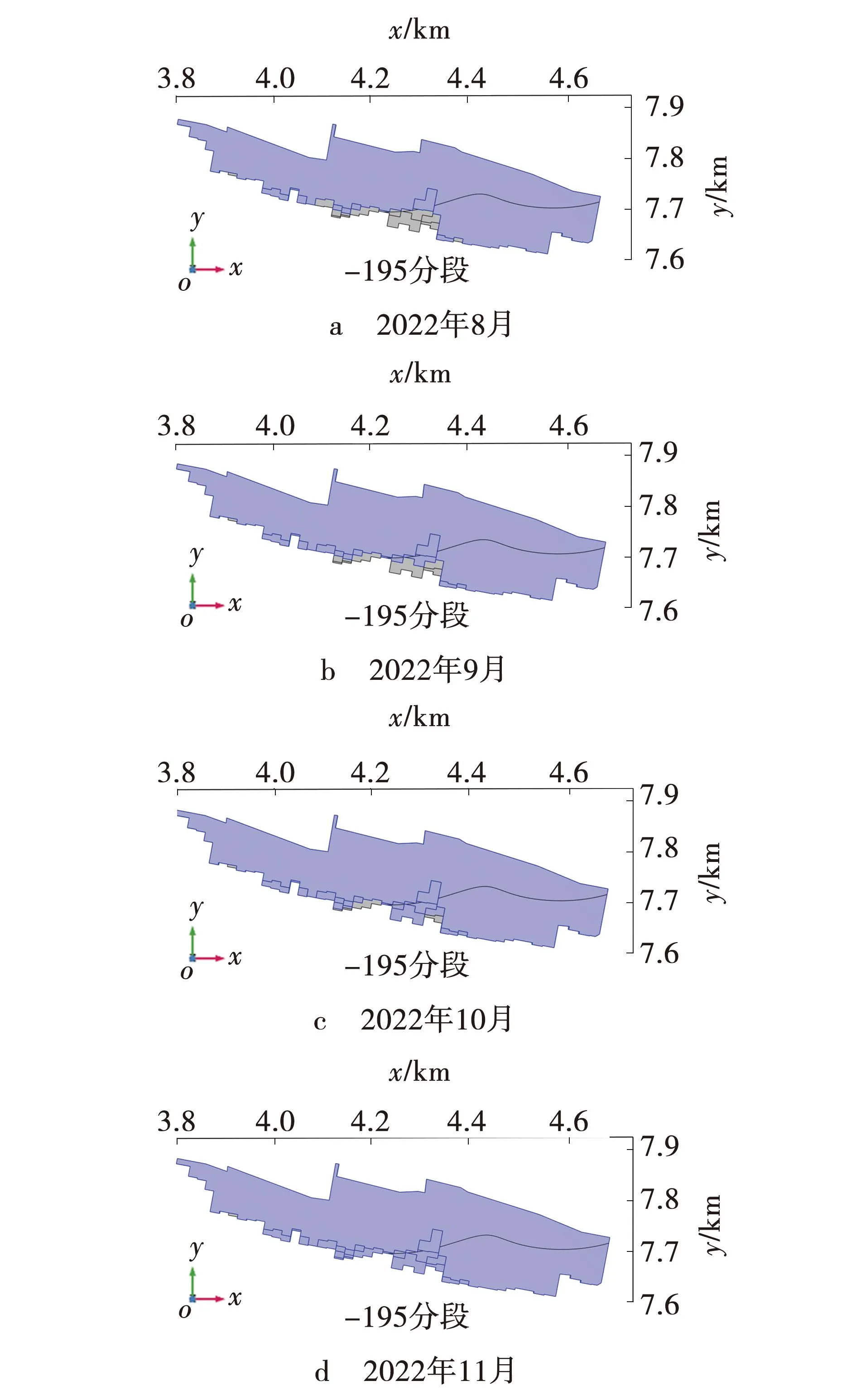

按月回采进度进行数值模拟计算,将回采区域按月划分为8月前、8月、9月、10月、11月5种回采工况(图7)。

图7 矿房开挖区域Fig. 7 Excavation area of mine stope

4.2 开采扰动影响下围岩地应力的分布特征

-195 m顶板水平剖面应力分布,如图8所示。2022年8月,顶板应力集中区域主要位于研究区域采场北侧偏东(1区域)以及研究区域采场的西南侧(2区域);2022年9月,研究区域采场西南侧(2区域)被回采,该处应力集中被释放,应力有其周围区域岩体承担,但该区域应力集中程度显著降低,这一现象说明一旦某一区域回采进度远落后于东西两侧回采进度,则该区域会成为应力集中区域,冒落冲击风险上升。

图8 -195 m顶板水平剖面应力分布云图Fig. 8 -195 m stress distribution nephogram of roof horizontal profile

绘制研究区域应力场纵剖面图,如图9所示。采空区周围有两处应力集中部位1、2(分别对应水平剖面图中的1、2两个应力集中区域),其中2区域的应力集中同样是通过回采得到应力释放。值得注意的是自2022年10月,1区域的应力集中范围逐渐向上方扩展并与坑底应力集中区出现了相互贯通的趋势,增大了该处顶板冒落风险;但由于1区域为2019至2021年回采区域,远离当前回采区域(相距300 m以上),故冒落冲击对目前的开采活动影响有限。

图9 剖面应力场分布云图Fig. 9 Profile stress field distribution nephogram

5 冒落冲击风险评价等级

基于前文对微震监测数据、应力场的分析结果,本文提出用于评价眼前山铁矿的冒落冲击风险等级评价方法,如表2所示。表2中所述应力集中程度、应力集中区范围、应力集中区贯通程度、岩体断裂路径贯通程度均为一个矿区的相对程度或范围,即矿区必然有一个应力集中程度最高、应力集中区范围最大、应力集中区贯通程度最高、岩体断裂路径贯通程度最高的区域,对应取值为3,其他区域对应的分值可按照比例四舍五入取整确定,比如2022年8月主应力最大值为18 MPa(图9a),某一区域主应力值为12 MPa,则该区域的对应分值为12/18=0.67,则取整后为1,即应力集中程度低。冒落冲击风险具体量化方法为

RF=(Sd+Sa+Sp+Fp)/4

,

式中:RF——冒落冲击风险;

Sd——应力集中程度;

Sa——应力集中区范围;

Sp——应力集中区贯通程度;

Fp——岩体断裂路径贯通程度。

表2 冒落冲击风险评价等级

研究区域应力集中程度处于低等级,应力集中范围处于低等级,应力集中区贯通程度处于低等级,岩体断裂路径贯通程度处于低等级,此时该区域冒落冲击风险分值为1,处于低风险等级。

6 结 论

(1)随着与采场距离的减小,测点应力值变化量、微震事件数量逐渐上升,采场附近的岩体内部破裂越多,岩体断裂路径贯通程度越高。

(2)当前回采工作引起的应力集中区域逐渐向上方扩展并与坑底应力集中区出现了相互贯通的趋势。

(3)建立了以应力集中程度、应力集中区范围、应力集中区贯通程度、岩体断裂路径贯通程度4个指标组成的冒落冲击风险评价方法,目前研究区域的4个指标均为低等级,故此时该区域处于低等级冒落冲击风险。