Mn4+掺杂氟化物红色发光粒子的表面钝化和白色发光二极管应用

2024-03-11杨晨叶梦琳周文理

杨晨, 叶梦琳, 周文理*

(1. 光能转换材料湖南省高校重点实验室, 湖南 长沙 410081;2. 湖南师范大学 化学化工学院, 湖南 长沙 410081)

1 引言

Mn4+掺杂的氟化物红色荧光粉具有无毒、蓝光激发、发射带窄(3 nm)[1]、发光效率高(>90%)[2]、波长(631 nm)符合Rec.2020标准(630 nm)[3]、无重吸收等优势,在固态照明和广色域液晶显示LED背光等领域受到广泛关注[4-5]。氟化物荧光粉结构中,Mn4+与6个F-配位形成八面体构型的[MnF6][2-6]。在潮湿环境中,[MnF6]2-易水解成棕色的氧化物和氢氧化物[7-8],严重影响了该类荧光粉的发光效率和白色发光二极管(WLEDs)的光色稳定性[9]。因此,有效提升Mn4+掺杂氟化物荧光粉的耐湿性及其WLEDs器件稳定性是目前亟需解决的重要科技问题[10]。

防止表面裸露的Mn4+水解是提升氟化物荧光粉耐湿性的关键[11-13]。迄今,研究者们已尝试采用多种方法解决该问题[14-16]。刘如熹教授课题组使用表面包覆的方法将油酸和SiO2作为双壳层包覆于K2TiF6∶Mn4+荧光粉的表面,将所合成的荧光粉在水中浸泡2 h后仍保持着较强的发光强度[17]。随着水浸时间的延长,所构筑的双壳层易脱离,难以实现长期的高稳定性,且采用的包覆材料通常与氟化物基底不同,由于晶格失配,在界面处易出现晶体缺陷,导致荧光强度下降[18]。刘碧桃教授课题组在K2GeF6∶Mn4+中引入Si4+,采用离子掺杂的方法合成了K2(Ge1-xSix)F6∶Mn4+固溶体荧光粉[19],稳定性有所提升,但仍然难以完全阻挡水分子对表面Mn4+的侵蚀[20],并且该方法不具有普适性,难以适用于所有氟化物荧光粉。表面钝化法,即有效地清除氟化物粒子表面的Mn4+,在表面重构一层无Mn4+的惰性壳层,以阻挡水分子对内部Mn4+的侵蚀[21],是一种提升氟化物荧光粉耐湿性的简单而有效方法。通常,选择还原剂将氟化物表面的Mn4+还原成可溶解的Mn2+,形成钝化层[22]。王静教授课题组通过苦杏仁酸处理,水浸168 h的K2GeF6∶Mn4+的荧光强度保持为初始强度的98%[23]。林君教授团队使用草酸、柠檬酸等弱还原剂钝化处理,K3RbGe2F12∶Mn4+荧光粉在水中的发光亮度可保持90天以上[24]。目前,已报道的钝化剂多为有机物,易残留于氟化物表面,导致氟化物团聚和因蓝光芯片高工作温度而引起氟化物表面的颜色变化(可能是由于有机物碳化)[25]。相对而言,无机还原剂可以避免有机还原剂钝化处理后所带来的问题[26]。

绿矾(FeSO4·7H2O)易溶解,其水溶液具有还原性和酸性。在本工作中,我们通过绿矾溶液(GV)对K2SiF6∶Mn4+荧光粉进行表面钝化处理[27],成功地在氟化物荧光粉表面构建了少Mn4+的防水壳层。结果表明,表面钝化后的K2SiF6∶Mn4+荧光粉的耐湿性得到显著提高。在水浸360 h后,荧光粉的发光强度仍保持初始强度的95%。采用该氟化物荧光粉封装的WLEDs器件在高温高湿环境下工作1000 h后,其红光光谱维持了100%的发射强度,表现出优异的稳定性。

2 实验

2.1 样品制备

分别采用改进的Bode法[28]和共沉淀法合成[29]K2MnF6(KMF)和K2SiF6∶Mn4+(KSFM)荧光粉。

KSFM的表面钝化:称量2.0 g绿矾粉末搅拌溶解于10 mL去离子水中得绿矾溶液。量取4 mL绿矾溶液,加入0.5 g KSFM荧光粉,搅拌反应30 min后,离心收集底部沉淀,制得表面钝化的氟化物(命名为KSFM-GV)。

水浸实验:称量0.3 g氟化物荧光粉,加入4 mL去离子水,水浸不同时间后,分别离心分离,乙醇洗涤三遍,70 ℃干燥。

器件封装:将Y3Al5O12∶Ce3+(YAG,YAG04)黄粉、氟化物红粉和环氧树脂(8820A/B)以1∶3.6∶7.6的质量比混合均匀,涂覆于450 nm蓝光芯片上封装制备WLEDs。

2.2 样品表征

使用Bruker D8 ADVANCE X射线粉末衍射仪(XRD)分析样品的晶相,蔡司 Sigma 300分析样品形貌,EscaLab Xi+ X射线光电子能谱(XPS)表征样品表面元素信号,电感耦合等离子体-原子发射光谱(ICP-AES)测试Mn元素的浓度。使用F-4500荧光分光光度计测试样品的激发和发射光谱,FLS1000测试量子效率和衰减曲线,岛津UV-2600i测试吸收光谱。利用HYK-TH-80恒温恒湿试验箱对样品进行老化实验,HAAS-1200光谱辐射计测试光电性能。

3 结果与讨论

3.1 物相与形貌

经过绿矾溶液常温处理不同时间,所得KSFM荧光粉的XRD图谱如图1(a)所示,衍射峰都与立方相K2SiF6的标准卡片PDF#00-007-0217匹配,无杂相,表明绿矾溶液的处理不会改变该氟化物的物相。由于氟化物对蓝光的吸收逐渐减弱(图S1,补充文件),从图1(a)的插图中可观察到荧光粉的体色随着反应时间延长而逐渐变浅。经ICP-AES测量,未处理的KSFM样品中Mn4+浓度为8.04%;经绿矾溶液处理0.5 h后样品中Mn4+浓度下降为7.15%;随着处理时间延长至4 h,Mn4+浓度为6.31%。由此表明氟化物颗粒表面的Mn4+离子浓度逐渐减小,体色变浅[30]。

图1 (a)绿矾溶液处理不同时间的氟化物荧光粉的XRD谱; KSFM(b)和KSFM-GV(c)颗粒的SEM图Fig.1 (a)XRD patterns of fluoride phosphors treated by GV solution for various time. SEM images of KSFM(b)and KSFM-GV(c) particles

SEM图显示,未处理的KSFM粒子表面覆盖着大量亚微米的颗粒(图1(b)),经绿矾溶液处理30 min的KSFM-GV颗粒表面变得光滑(图1(c)),难以观察到微小颗粒,这可能是由于绿矾水解形成的酸性溶液导致表面的微小颗粒溶解。

3.2 发光性质

通过优化Mn4+掺杂浓度,KSFM荧光粉的最佳Mn4+掺杂浓度为8%(图S2)。图2为KSFM-GV荧光粉经绿矾溶液处理不同时间后的光致发光(PL)谱。随着绿矾处理时间的延长,KSFM-GV的发射光谱形状保持不变;然而,因氟化物中Mn4+离子浓度逐渐降低,发射强度呈现减弱的趋势。未经绿矾溶液处理的KSFM的量子效率为96.5%,绿矾处理0.5 h的KSFM-GV的量子效率为93.1%,略有下降(图S3)。此外,我们还测试了KSFM、KSFM-GV-0.5 h和KSFM-GV-4 h样品的衰减曲线(图S4)。未处理的KSFM的荧光寿命为8.30 ms,KSFM-GV-0.5 h的荧光寿命为8.53 ms,寿命的延长表明氟化物粒子表面的缺陷被钝化,减少了Mn4+到表面缺陷的非辐射能量传递通道;而4 h处理的样品的荧光寿命缩短到8.27 ms,可能是由于长时间在绿矾溶液中浸泡,导致表面吸附较多的Fe2+离子(图S5),Fe2+作为猝灭中心,构建了新的非辐射通道。

图2 经绿矾处理不同时间的KSFM-GV荧光粉的发射光谱,插图为相对发光强度随处理时间的变化曲线Fig.2 Emission spectra of K2SiF6∶Mn4+-GV phosphors treated by GV solution for different time. The inset shows the curve of relative luminescence intensity as a function of treatment time

图3(a)、(b)分别为KSFM荧光粉和经绿矾处理0.5 h后的KSFM-GV荧光粉随温度变化的发光谱。随着温度升高,KSFM和KSFM-GV的发射光谱形状几乎不变(图3(a)、(b))。由于温度升高促进了KSFM荧光粉对激发光的吸收[2],发光强度呈现了先升高后下降的负热猝灭特性(图3(c)、(d))。若温度高于473 K,非辐射衰减的概率迅速增加,两种荧光粉的发射强度快速下降[31]。无论从积分发光强度还是发射峰强度来看,KSFMGV仍然具有良好的热稳定性。然而,相对于KSFM,在高温情况下,KSFM-GV的热猝灭更快,可能因表面存在的Fe2+/Fe3+所致。

图3 不同温度下KSFM(a)和KSFM-GV(b)的发射光谱;积分强度(c)和发射峰强度(d)随温度的变化曲线Fig.3 Emission spectra of KSFM(a) and KSFM-GV(b) at different temperatures. Integral area intensity(c) and emission peak intensity(d) as a function of temperature

3.3 耐湿性提升机理

水浸实验证实了KSFM-GV荧光粉的高耐湿性。如图4中插图所示,未经绿矾溶液处理过的KSFM荧光粉在水中浸泡1 min后,体色变为黑色,水浸360 h后在蓝光照射下仅发出微弱的红光。而KSFM-GV荧光粉水浸360 h后,体色仍为亮黄色,且在蓝光照射下发出强烈的红光。图4展示了两种氟化物荧光粉的发射强度随水浸时间变化的关系曲线。在水浸360 h后,KSFM-GV荧光粉的发射强度仍保持在原始强度的95%,而未处理的KSFM荧光粉仅能保持46%的相对强度。

图4 KSFM和KSFM-GV的相对发光强度随水浸时间变化曲线,插图为两种氟化物在水中的体色和发光照片Fig.4 Curves of relative luminescence intensity of K2SiF6∶Mn4+ and K2SiF6∶Mn4+-GV versus water immersion time, with inset photographs of body colour and luminescence of the two fluoride phosphors in water

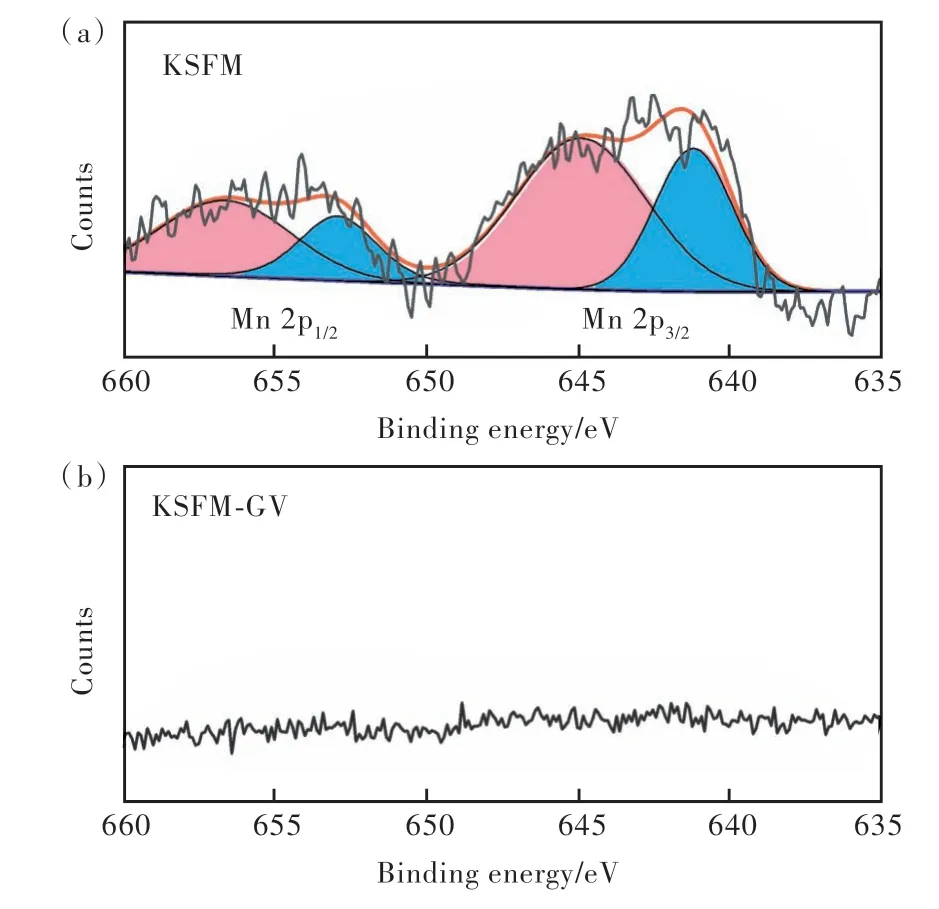

KSFM粒子的耐湿性与表面的Mn4+浓度相关。为了证实绿矾溶液能有效钝化氟化物粒子的表面,我们通过X射线光电子能谱(XPS)分析了氟化物粒子被处理前后表面的Mn4+含量,结果如图5所示。未处理样品KSFM的XPS谱中显示出位于637~650 eV和650~660 eV两个较强的信号峰(图5(a)),分别归属于Mn 2p3/2和Mn 2p1/2,表明该样品表面Mn4+含量较高[32]。相对而言,KSFM-GV样品的Mn 2p XPS信号显著减弱(图5(b)),证明经绿矾处理后氟化物粒子表面Mn4+含量显著降低。此外,SEM配备的元素能谱分析也呈现相同结果。K、Si、F三种元素都大量均匀分布于KSFM和KSFM-GV颗粒,而KSFM-GV颗粒表面的Mn元素信号明显弱于KSFM(图S6)。这进一步证明了荧光粉表面Mn含量因绿矾溶液处理而显著减少。

图5 KSFM(a)和KSFM-GV(b)的Mn 2p XPS精细谱Fig.5 Mn 2p XPS fine spectrum of fluoride particles: (a)KSFM, (b)KSFM-GV

绿矾溶液钝化KSFM表面的过程中,主要涉及如下反应:

反应溶液中K2Si1-xMnxF6荧光粉部分溶解,电离出[SiF6]2-、[MnF6]2-和K+离子(反应1)。引入具有还原性的Fe2+后,游离的[MnF6]2-被还原为Mn2+(反应2),无法再掺杂到荧光粉表面,使得氟化物颗粒表面形成一层少Mn4+甚至不含Mn4+的K2SiF6钝化层,从而保护内部Mn4+不受水分子影响。在绿矾水溶液中KSFM表面钝化的过程可由图6简单表示。

图6 绿矾钝化KSFM发光粒子表面示意图Fig.6 Schematic of surface passivation of KSFM particles by GV solution

为研究钝化处理是否受掺杂浓度的影响,我们选择了三个Mn4+掺杂浓度(4%、8%和12%)的样品经绿矾钝化处理并水浸24 h后,探索其发光强度的变化。如图S7所示,掺杂浓度越高的氟化物荧光粉,受水浸影响越明显,发光强度降低幅度越大。经绿矾溶液钝化处理后,三个样品均维持了97%发光强度。由此可知,绿矾钝化处理后的发光强度受Mn4+掺杂浓度影响有限。

为验证绿矾溶液处理在提高氟化物红色荧光粉耐湿性方面的通用性,我们选择耐湿性更差的K2TiF6∶Mn4+荧光粉进行绿矾溶液钝化处理。如图S8所示,经绿矾溶液处理后,K2TiF6∶Mn4+荧光粉的发射强度逐渐减弱(图S8(a))。水浸24 h后,K2TiF6∶Mn4+荧光粉的耐水性能随绿矾处理时间的延长得到显著提升(图S8(b))。未经绿矾处理的K2TiF6∶Mn4+荧光粉在水浸24 h后发光强度仅为初始强度的7%;而当绿矾处理时间延长至3 h时,水浸后样品的发光强度仍能维持对应初始强度的97%(图S8(c))。上述结果表明,绿矾溶液处理可有效提升K2TiF6∶Mn4+粒子的耐水性能,该方法具有较好的通用性。

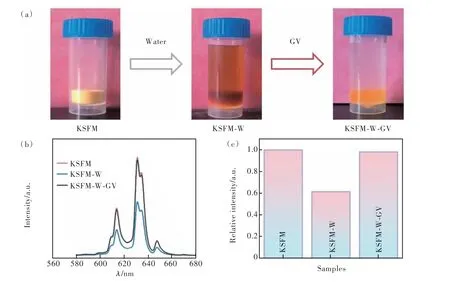

绿矾溶液的还原性不仅体现在钝化KSFM表面Mn4+,还能将表面因水解而形成的锰的氧化物有效去除,以恢复氟化物的发光效率。如图7(a)所示,将一定量KSFM荧光粉浸入水中,由于[MnF6]2-被水解成MnO2,可观察到荧光粉的体色由黄色快速变至黑。向该水溶液中加入少量绿矾粉末,搅拌溶解后,观察到该氟化物荧光粉的体色又变回黄色(将恢复黄色的荧光粉命名为KSFMW-GV)。图7(b)给出了KSFM、KSFM-W、KSFMW-GV三种荧光粉的光致发光光谱。发光光谱的形状无变化,但是强度出现了先降低(水解)后升高(修复)的变化。图7(c)显示,KSFM-W荧光粉的积分发射强度仅为初始KSFM样品发光强度的57%,经绿矾溶液处理后,发射强度可恢复至98.9%。由此表明,绿矾水溶液不仅可以钝化氟化物粒子表面,增强耐湿性,还可以有效恢复已水解氟化物的发光强度。

图7 三种氟化物荧光粉的体色照片(a)、发射光谱(b)、发射强度柱状图(c)Fig.7 (a)Body colour photos of three fluoride phosphors. (b)PL spectra. (c)PL intensity histogram

3.4 WLED性能

经绿矾钝化的氟化物粒子的高耐湿性还可以通过封装成WLEDs进一步验证。将KSFM、KSFM-GV两种红色荧光粉分别与YAG黄色荧光粉及环氧树脂按照1∶3.6∶7.6的质量比均匀混合,涂覆在蓝光芯片上制成WLEDs器件,命名为WLED1和WLED2。将WLEDs器件置于温度为85 ℃、湿度为85%(双85)的箱体中老化,在60 mA的驱动电流下测试其光电性能,结果如图8所示。为了观察WLEDs器件的电致发光光谱中红色光谱成分随老化时间的变化,我们将不同老化时间的芯片蓝光强度设置为1。图8(a)显示,随着老化时间的延长,器件WLED1的红光发射强度逐渐减弱。老化1000 h后,发射波长632 nm处的强度降为原始强度的59%(图8(b))。相对而言,不同老化时间测得的器件WLED2的电致发光光谱中红色光谱变化幅度显著减小(图8(c)),红色光谱区域的发射峰高度仍维持初始值的100%(图8(d)),表明该器件在双85条件下表现出极高的色稳定性。

图8 WLEDs器件的电致发光(EL)随老化时间(0~1000 h)的变化关系。WLED1(a)和WLED2(c)的 EL光谱; WLED1(b)和WLED2(d)的电致发光光谱中632 nm处发射峰高度随老化时间变化的关系曲线Fig.8 Electroluminescence(EL) of WLEDs devices as function of aging time (0-1000 h). EL spectra of WLED1(a) and WLED2(c) with aging time. Height of the emission peak at 632 nm in the EL spectra of WLED1(b) and WLED2(d) as a function of aging time

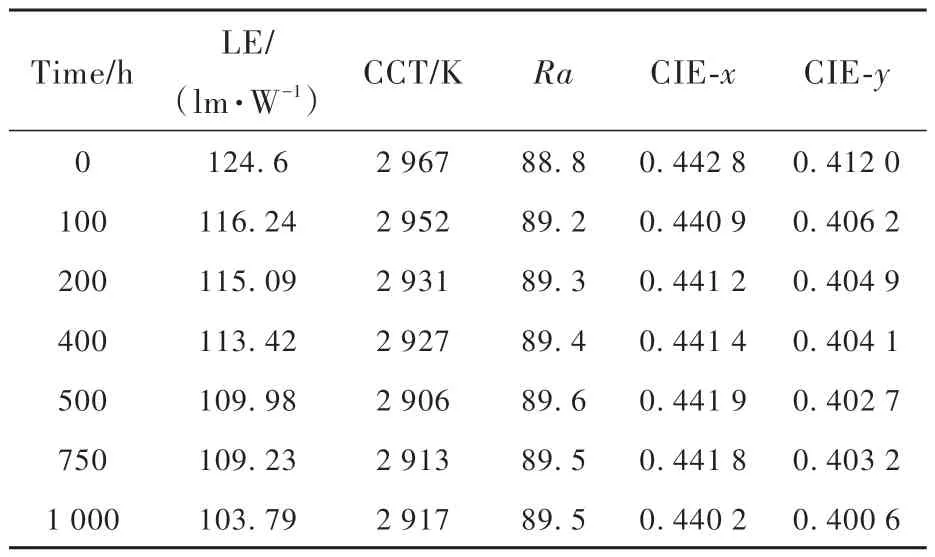

表1列出了器件WLED2在不同老化时间的光电参数。老化前,该器件的流明效率(LE)为124.6 lm/W,相关色温接近3000 K,位于暖白光区域。老化1000 h后,其流明效率仍保持了初始流明效率的83%,显色指数从88.8略微升高至89.5,色度坐标几乎不发生偏移,显示出良好的色稳定性。以上光电参数表明,K2SiF6∶Mn4+-GV荧光粉具有良好的稳定性,适用于暖白光器件的封装。

表1 不同老化阶段WLED2器件的光电参数Tab.1 Photoelectric parameters of WLED2 device at different aging time

4 结论

基于绿矾溶液的还原性,本工作对K2SiF6∶Mn4+进行表面钝化处理,制备了高耐湿性的K2SiF6∶Mn4+-GV荧光粉。经水浸360 h后,表面钝化K2SiF6∶Mn4+粒子的发光强度仍维持初始强度的95%,而未经处理的氟化物粒子水浸后发光强度仅为初始强度的46%。此外,采用绿矾溶液还可以修复已劣化(水解)的氟化物荧光粉,发光强度可恢复至初始值的98.9%。采用钝化后的K2SiF6∶Mn4+荧光粉作为红光组分和黄色荧光粉YAG封装成WLEDs,在高温高湿条件下老化1000 h后,流明效率维持为初始值的83%,红色发光强度维持100%。因此,简单的绿矾溶液处理实现了Mn4+掺杂氟化物表面钝化和高耐湿性。本工作对高耐湿性的氟化物红色荧光粉的制备以及表面钝化机制的理解具有参考意义。

本文补充文件和专家审稿意见及作者回复内容的下载地址:http://cjl.lightpublishing.cn/thesisDetails#10.37188/CJL.20230268.