力偶式星箭分离装置方案设计及参数影响分析

2024-03-11王紫阳

王紫阳,王 惠,张 明

(1.南京航空航天大学飞行器先进设计技术国防重点科学实验室,江苏 南京 210016)

(2.北京宇航系统工程研究所,北京 100076)

近年来小卫星在通信、对地观测、科学探索、空间物流等领域起着越来越重要的作用,其作为未来信息战的基础与国防安全息息相关,因此受到越来越多国家和机构的重视,成为研究热点。但由于高昂的发射成本,小卫星的发展受到一定限制。为了降低卫星发射成本,加快小卫星部署,逐渐采用一箭多星的发射方式。相比单星发射,一箭多星发射在分离程序和分离方案上有较大差异,其分离距离小,结构较复杂,对分离方案的设计提出了更高的要求。

国内外学者对皮卫星、立方星等卫星的星箭分离系统做了大量研究。文献[1]设计了一种基于球锁原理的电磁分离系统,通过电磁铁驱动锁紧、释放机构工作,具有良好的可靠性和广泛的适用性;Nohmi等[2]针对香川大学开发的微型卫星KUKAI,设计了分离装置,并在发射环境和微重力条件下进行了验证;谢长雄[3]根据边界连接关系将皮卫星分离系统分为皮卫星、舱门、框架、后板4个子结构,采用理论、仿真与实验相结合的方法,对皮卫星星箭分离机构的基础理论和关键技术进行了深入研究,设计了皮卫星星箭分离机构;文献[4]~[6]在分离弹簧基础上设计了不同的弹簧分离装置,性能良好;江涛等[7]设计了一种星箭点式连接分离装置,包括上转接筒、下转接筒、爆炸螺栓等结构,所述分离装置冲击小、成本低且研制周期短;王振威[8]针对小型航天器星箭分离,设计了一种新型非火工星箭分离装置,由两瓣式分瓣螺母实现夹紧连接和释放分离功能,解锁触发驱动器采用直流电机,其承载大、释放快、冲击小且具备重复使用功能;张国强等[9]提出了一种星箭分离弹簧布局方法,根据卫星质心参数确定分离弹簧的位置,无需额外配重,提高了运载火箭发射能力的利用率;赵守强等[10]将形状记忆合金(SMA)技术应用于分离装置设计中,设计了SMA驱动的扭转弹簧式分离装置,冲击小、无污染且可重复使用。

然而上述星箭分离装置仅具有分离功能,有关兼具分离与卫星起旋功能的星箭分离装置设计、分析鲜有报道。鉴于此,本文提出一种力偶式星箭分离装置布局方案,对分离装置进行了结构设计,并基于正交试验分析法探讨了分离系统各设计参数对分离过程的影响规律。

1 力偶式分离系统结构设计

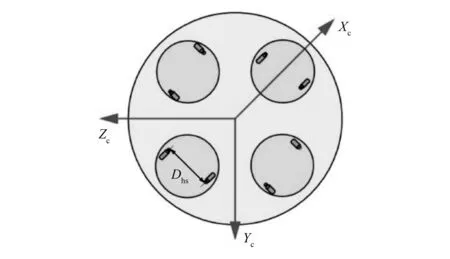

分离系统包括上面级和4颗卫星(卫星1、2、3、4),如图1所示。分离卫星称为分离体,其他卫星与上面级组合称为组合体,分离过程中分离体在分离装置作用下产生绕自身纵轴的旋转,并与组合体相对分离。

图1 星箭分离系统布局

1.1 星箭分离总体方案

国内外现有运载火箭星箭分离通常采用弹射式、反推式以及旋转式分离。本文上面级所搭载的卫星质量较小,且卫星在分离过程中需产生一定的起旋角速度,因此基于弹射式分离对星箭分离系统进行设计。该方案通过改变弹射分离装置的安装位置以及安装角度,实现星箭分离与卫星起旋,结构复杂度较低且对卫星姿态的干扰较小。

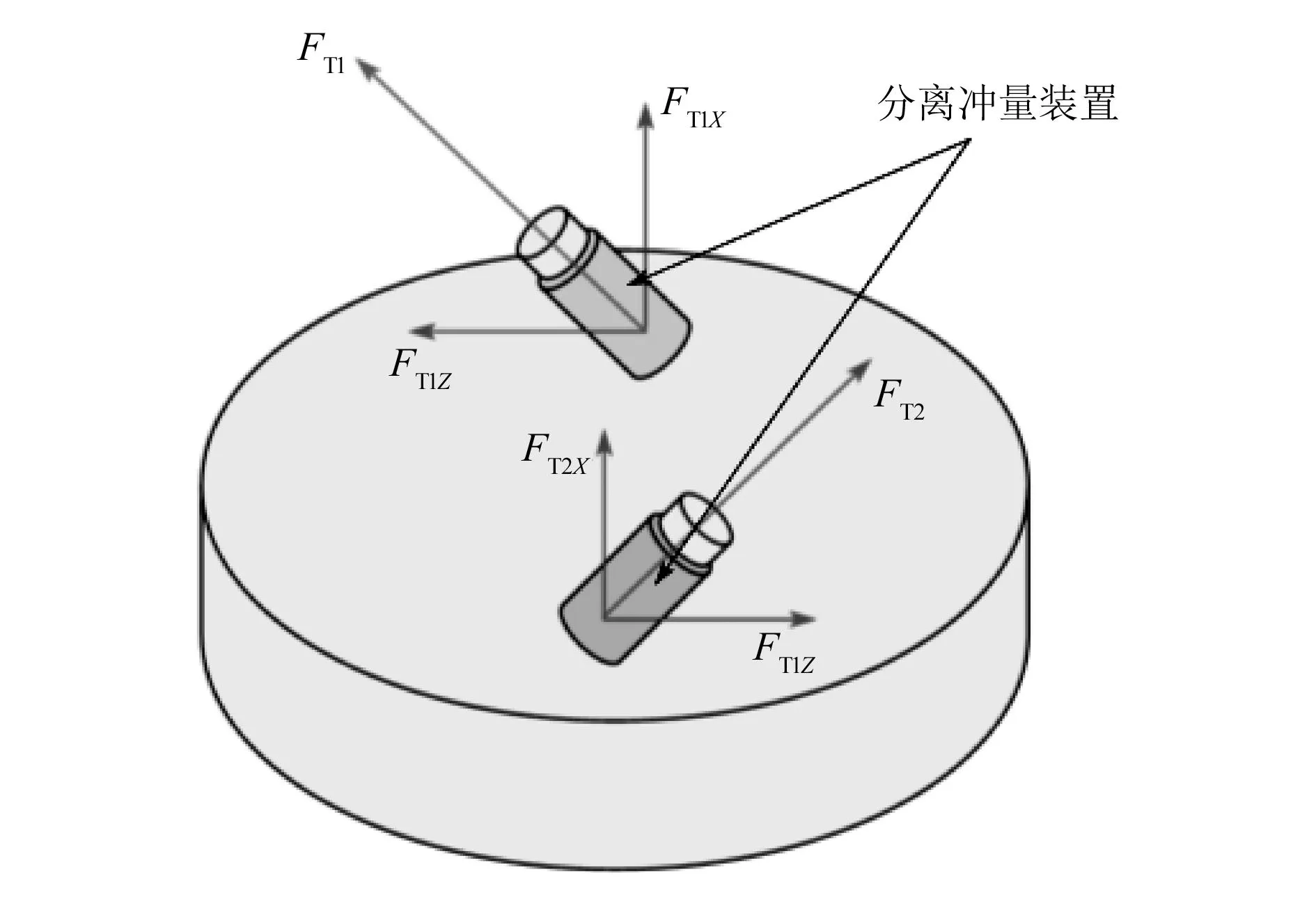

每颗卫星安装一套独立的分离装置,由一对分离冲量装置组成,两者轴线夹角为90°,两个分离力在卫星底面的作用点相距Dhs。分离时由于分离冲量装置轴线与卫星纵轴存在夹角(推力夹角为Ahs),分离冲量装置作用在卫星的分离力被分解为沿卫星纵轴向上的分力FT1X、FT2X和沿作用点周向的分力FT1Z、FT2Z形成的力偶,使卫星与上面级分离并使卫星起旋。分离冲量装置示意图如图2所示。

图2 分离冲量装置示意图

1.2 分离装置结构设计

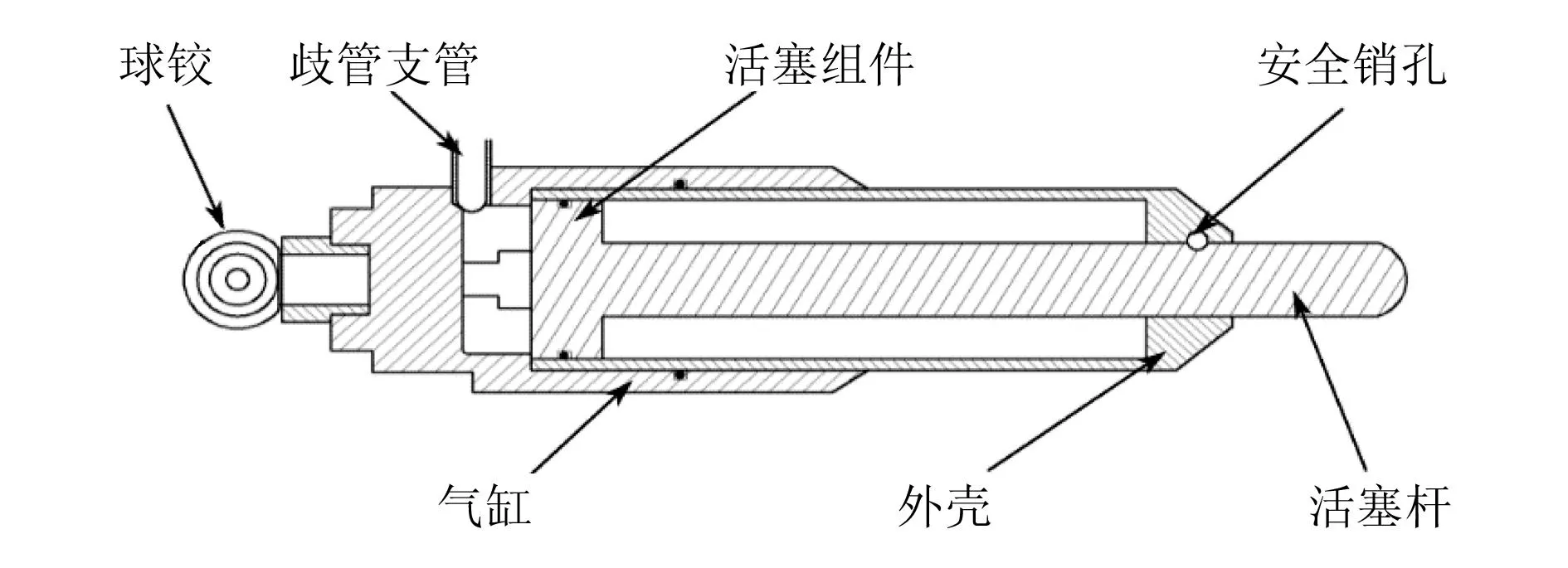

分离装置主要由分离解锁装置和分离冲量装置组成。本文不考虑分离解锁装置的工作特性,将其解锁过程简化为固定副失效。分离冲量装置的功能是提供两体相对分离冲量,其性能优劣影响星箭相对分离速度、卫星起旋角速度、分离时间等。目前,常用于弹射式分离的分离冲量装置有分离弹簧、火药/气动作动筒。分离弹簧在分离过程中通过释放其自身储存的弹性势能使两体分离,结构简单、冲击载荷小、成本低且可靠性高,但所提供的分离冲量有限,不适用于需要较大分离冲量的分离工况;火药作动筒结构简单紧凑,能提供足够大的分离力,但冲击载荷太大,且火药爆炸过程会造成一定的环境污染;气动作动筒冲击载荷较小,也能产生较大的分离力。根据星箭分离系统总体参数,本文选取分离冲量较大的气动作动筒进行参数设计。气动作动筒结构示意图如图3所示。

图3 气动作动筒结构示意图

气动作动筒由气缸、外壳、歧管支管、活塞组件、活塞杆以及安全销组成。气动作动筒端部球铰与上面体通过铰链相连,活塞杆与卫星底部没有运动副约束,通过建立体接触力相互作用。工作时,分离系统接收到分离指令,气阀打开,高压气体通过歧管支管快速充入气缸中,推动活塞组件向外运动产生分离力,将压力能转化为系统的动能。

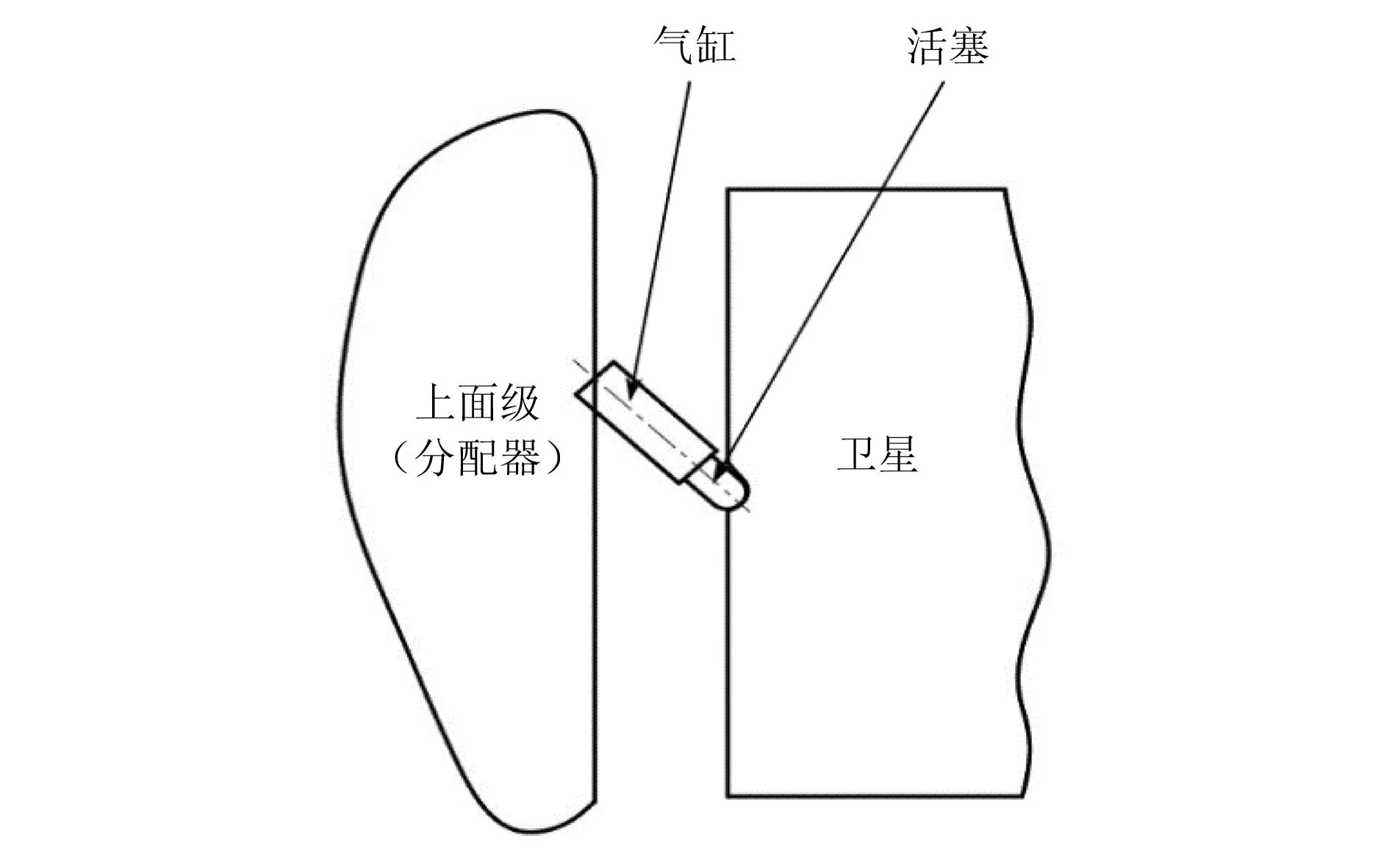

为了减少活塞杆与卫星下底面之间的相对滑动,在卫星底面的分离力作用点处设计凹槽结构,活塞杆嵌入凹槽内,如图4所示。

图4 凹槽结构

2 星箭分离动力学建模

2.1 模型简化

为了减少建模工作量并降低仿真过程的出错概率,在建模前根据气动作动筒的作动原理对其结构进行合理简化,略去次要部件和不重要的细节结构,具体简化内容如下:1)只保留气缸和活塞结构,忽略其他次要部件和不必要的倒角结构;2)所有的部件均按刚体处理,保留部件的质量特性,忽略气缸与活塞间的相互摩擦。合理简化后的模型如图5所示。

图5 气动作动筒简化模型

2.2 分离动力学模型建立

根据星箭分离系统总体方案,在ADAMS/View软件中建立星箭分离过程的虚拟样机模型。基于分离机构各部件间的运动关系在部件间建立相应的运动约束,具体见表1。

表1 各部件间的运动约束

由气动作动筒的工作特性可知,活塞推力与活塞行程关系可用下式表示:

(1)

式中:F为活塞推力,Fpeak为峰值推力,Fend为作动筒完全伸出推力,S0为活塞最大行程,S为活塞行程。

在完成星箭分离系统三维建模后,添加相应的运动约束和作用力,最终得到星箭分离动力学模型如图6所示。

图6 多星星箭分离动力学模型

3 系统参数设计与分析

3.1 系统参数设计

分离系统参数对分离过程有重要影响,为了研究各参数对分离过程的影响并确定其初步取值,本节以卫星起旋角速度ωs和相对分离速度V为分离系统的性能评价指标,采用正交分析方法对分离系统参数进行仿真分析。

正交试验分析法是研究多因素多水平设计问题的一种重要方法,根据正交性从全部试验中选择部分具有代表性的点进行试验,这些点具有均匀分散、齐整可比的特点,试验次数少,结论的可靠性较好[11]。本文正交试验需要分析4个因素,每个因素取3个水平,选择L9(34)的正交试验计划表,如表2,共进行9次仿真。相比81次全因素分析,仿真工况大大减少,极大减轻了设计工作量。

表2 分离系统正交试验表

3.2 仿真结果分析

图7~图9所示为工况1下仿真结果。由图7可知,初始时刻分离装置处于锁定状态,0.010 0 s时解锁装置解锁;随着活塞向外运动,分离力逐渐减小,0.032 6 s后活塞到达最大行程位置,此时分离力由Fend骤降至零,卫星与组合体完成分离。由图7~图9可知,卫星起旋角速度及星箭相对分离速度曲线的变化规律与分离力曲线对应,在活塞向外伸出过程中,起旋角速度与相对分离速度快速增大,气动作动筒停止工作后,两曲线不再发生变化。

图7 作动筒作用在卫星上分离力曲线

1)对卫星起旋角速度的影响分析。

对卫星起旋角速度的极差分析结果见表3。由表中结果可知,系统设计参数对起旋角速度的影响程度依次为最大活塞行程>作用点直径>推力夹角>峰值推力。

表3 对卫星起旋角速度的极差分析表

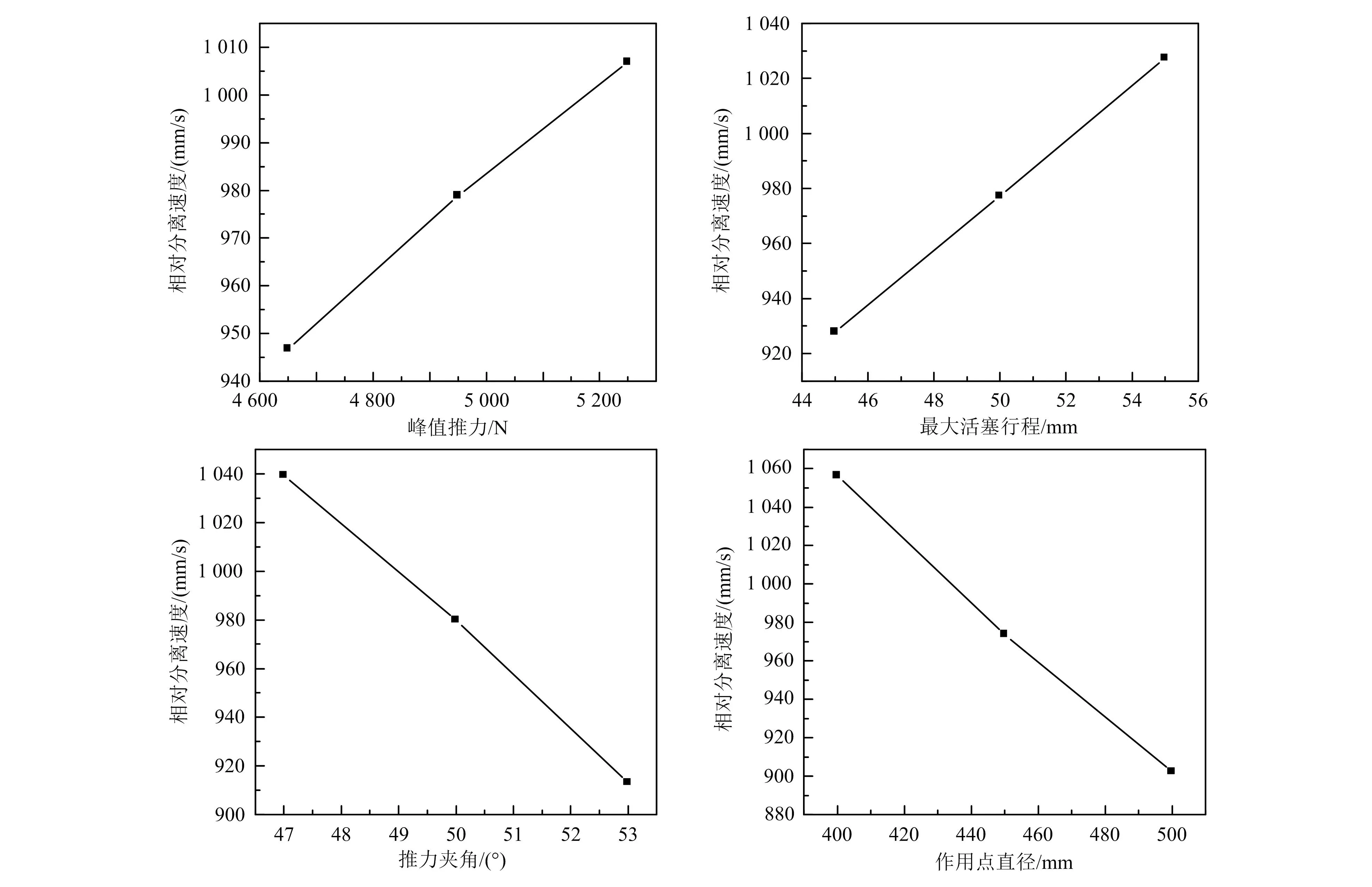

图10所示为各设计参数对卫星起旋角速度的影响趋势。由图可知,在其他条件一定的前提下,增大峰值推力会使分离过程中分离力分量形成的力偶增大,卫星起旋角速度增大。活塞推力是关于最大活塞行程的函数,其曲线斜率与最大活塞行程成正比,因此最大活塞行程增大会导致分离过程中活塞推力增大,且最大活塞行程的增大使活塞做功时间增加,因而大大提高了分离后卫星起旋角速度。当推力夹角增大时,分离力分量形成的力偶增大,使起旋角速度增大,但分离过程中总推力未发生变化,只是改变了分离力在两个方向的分量,因此推力夹角需慎重考虑。增大作用点直径时,分离力及其在各方向上的分力均不变,但增大了力偶矩,因而起旋角速度增大,但作用点处凹槽结构对卫星结构受力情况不利,为了保证结构强度,凹槽边缘与卫星边缘应保持足够距离。

图10 设计参数对卫星起旋角速度的影响趋势图

2)对两体相对分离速度的影响分析。

表4为对两体相对分离速度的极差分析结果。由表中结果可知,系统设计参数对相对分离速度的影响程度依次为:作用点直径>推力夹角>最大活塞行程>峰值推力,作用点直径和推力夹角对相对分离速度有显著影响。

表4 对两体相对分离速度的极差分析表

图11所示为设计参数对相对分离速度的影响趋势。由图可知,当分离系统其他参数不变时,增大峰值推力会使得分离力沿卫星轴向的分力增大,活塞所做的功增多,从而使相对分离速度变大。最大活塞行程增加不仅增大了分离过程中作动筒的推力,也增加了做功行程,从而使更多的气体能量转换为动能,相对分离速度增大,但受到结构限制,最大活塞行程不能太大。当增大推力夹角时,分离力沿卫星轴向的分力减小,导致相对分离速度变小。作用点直径增大后卫星所受力偶矩增大,分离过程中力偶矩做功增多,但分离装置所产生的总能量不变,因此平动动能减小,即两体相对分离速度减小。

图11 设计参数对相对分离速度的影响趋势图

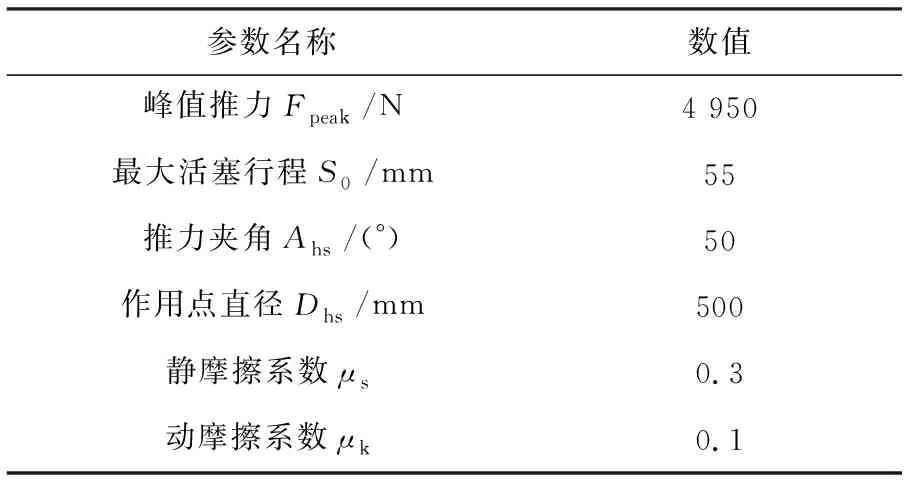

3)设计参数取值。

通过正交分析结果可知,作用点直径对星箭分离过程影响最为显著,增大作用点直径可有效增大起旋角速度,但受卫星结构限制较大。最大活塞行程、推力夹角以及峰值推力是对分离过程影响较大的3个设计参数,可设计空间较大,设计时可以组合考虑。通过分析设计参数影响规律及仿真结果,确定了一组分离系统设计参数,见表5。

表5 分离系统设计参数取值

4 结束语

本文提出了一种力偶式星箭分离装置总体方案,对分离装置和卫星下底面结构进行了设计,满足卫星分离和起旋要求。建立了基于星箭分离装置的星箭分离动力学模型,并采用正交设计方法对分离系统参数进行了设计分析。结果表明,作用点直径对星箭分离过程影响最为显著,增大作用点直径可有效增大起旋角速度,但设计时需考虑凹槽边缘处的结构强度。最大活塞行程、推力夹角以及峰值推力是对分离过程影响较大的3个设计参数,可设计空间较大,设计时可以组合考虑。