钛合金材料超声滚压加工的仿真分析与实验研究*

2024-03-11马骏

马 骏

(长春职业技术学院 机电学院,吉林 长春 130033)

0 引 言

钛合金密度为钢材的60%,其机械强度可达800 MPa以上,在温度较高时仍能保持良好的机械性能,具有密度小、力学性能优异、耐腐蚀及耐高温等特点,在汽车制造领域得到了广泛应用[1-3]。

将钛合金材料应用在汽车零部件上,可以获得良好的轻量化效果。相关研究结果表明,在汽车质量下降10%情况下,该材料的应用可降低8%左右的油耗,对于降低能源消耗和空气污染具有重要的意义。

在现代化汽车制造领域中,需要深入开发钛合金零部件的制造工艺,不断提高钛合金材料的应用比例[4-5]。

为充分发挥钛合金零件的机械性能,国内外研究人员对钛合金材料的表面强化技术进行了大量研究,常见的工艺有激光熔覆、超声喷丸和激光冲击等[6-9]。

近年来,超声滚压逐渐成为钛合金材料表面强化的主流工艺。在超声滚压加工过程中,静压力、滚压次数和滚压速度等指标参数对表面质量会产生较大影响[10],因此,如何优化超声滚压加工的工艺参数成为当前学者们研究的重点。

针对钛合金关节轴承极易产生磨损等问题,潘高峰等人[11]进行了钛合金试件表面超声滚压强化试验,着重研究了静压力、滚压次数和主轴转速等超声滚压强化工艺参数对钛合金剪切应力的影响规律,结果表明,超声滚压可以有效降低表面的剪切应力。任朝晖等人[12]以TC4钛合金为对象进行了超声微锻造研究,构建了加工过程中载荷加载的数学模型,讨论了超声微锻造的加工机理,该研究表明,超声微锻造加工后的表面能够形成一定深度的残余压应力层,具有更好的表面强化效果。ZHU Xiao-tong等人[13]研究了超声滚压工艺对TC4钛合金疲劳性能的影响,通过对比分析钛合金的表面粗糙度、显微硬度和残余应力等,探讨了钛合金的表面强化和改性机理。ZHAO Jian等人[14]提出了钛合金旋转超声滚压预处理工艺,采用该工艺可以实现加工表面的软化目的,从而提高钛合金材料的加工质量。SU Hao等人[15]研制了一套可以温控的超声滚压设备,对不同温度条件下超声滚压效果和耐腐蚀性进行了比较和评价,结果表明,在高频动态冲击和热塑性效应的综合作用下,钛合金具有更好的表面质量和耐腐蚀性。

综上所述,当前研究人员主要是采用试验的方式对超声滚压工艺进行研究,而较少采用有限元仿真的方法对滚压过程中钛合金工件残余应力进行研究,并且普遍缺乏超声滚压和普通滚压的对比分析。

因此,笔者通过建立钛合金滚压有限元仿真模型,分析钛合金在超声滚压和普通滚压过程中应力的变化和分布规律;设计钛合金超声滚压实验,从仿真和实验两方面研究工艺参数对钛合金残余应力、表面硬度和表面粗糙度的影响规律。

1 超声滚压理论

1.1 运动轨迹分析

超声振动机构垂直于工件表面,安装在执行机构前段的陶瓷球则经过超声振动系统作用于工件加工表面。在超声滚压过程中,超声振动轨迹形成是沿z轴方向的往复高频运动,通过高频振动与切削速度耦合,获得滚压和超声振动工艺的协同效果[16]。

超声滚压加工时,陶瓷球的运动轨迹为:

(1)

式中:vx,vy,vz为陶瓷球在工件表面x,y,z三个方向的运动速度;A为陶瓷球在z方向超声振动的幅值;ω为超声振动的角速度;t为运动时间。

角速度ω为:

ω=2πf

(2)

式中:f为超声振动的频率。

在超声滚压实验和仿真中,陶瓷头的实际运动轨迹为z方向的超声振动和x方向的水平移动,除此之外还存在工件的旋转运动,因此,陶瓷头相对运动轨迹为3个方向上运动的合成。

当工件表面为弧形时,超声振动滚压和普通滚压方式中,陶瓷头相对钛合金工件的相对运动轨迹如图1所示。

图1 滚压运动轨迹图

1.2 动力学分析

在超声滚压工艺中,钛合金材料的塑性应变是重要的研究参数,该部分研究主要是利用赫兹接触定理进行[17]。在超声滚压过程中,表面层会受到两种载荷的作用,分别为钛合金工件表面受到的静载荷和超声振动冲击造成的动载荷。

两种载荷对工件表面的作用力为:

Ft=Fs+Fd

(3)

式中:Fs为滚压过程中恒定的静载荷;Fd为超声振动形成的动载荷。

对于超声滚压过程中振动冲击形成的动载荷,可以利用运动学方程进行理论推导。假设加工表面为平面,用式(1)对时间t进行微分,陶瓷头在x和y两个方向以恒定速度运动,此时只需分析z方向的速度,陶瓷体的超声振动速度vzf为:

vzf=Aωcos(ωt)

(4)

对vzf求导,可得到加速度方程表示如下:

a=-Aω2sin(ωt)

(5)

根据牛顿第二定律,把式(2)代入到式(5)中,可得振动冲击形成的动载荷为:

Fd=-4π2f2mAsin(2πft)

(6)

动载荷可以定义为频率f、陶瓷头的质量m和振幅A的函数。由于在总作用力方程中存在动态项,因此,工件表面受到的作用力会受到超声振动频率和幅值的影响。

2 滚压过程有限元仿真

2.1 仿真准备

2.1.1 仿真模型

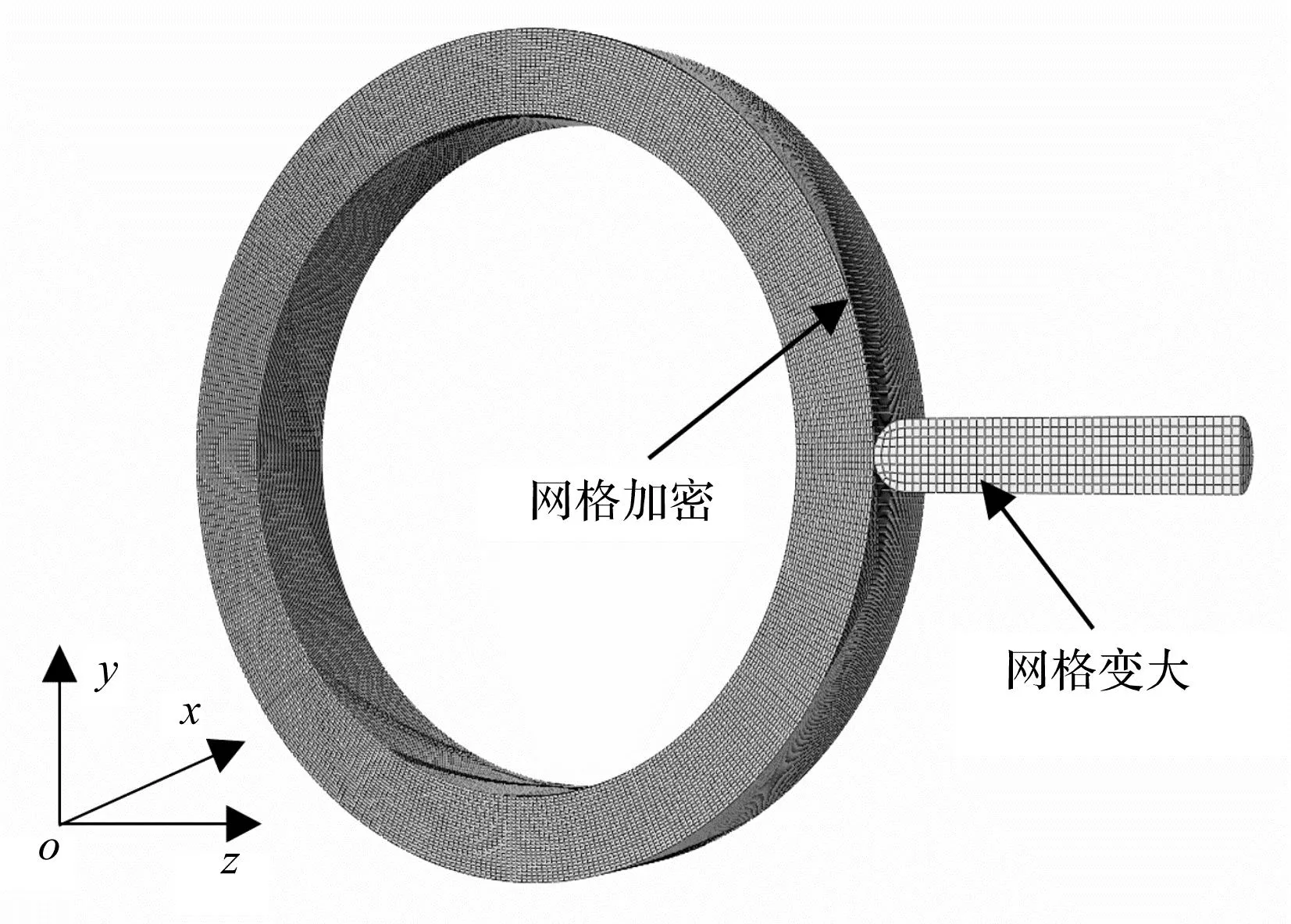

笔者利用商用有限元软件ABAQUS构建三维动力学仿真模型,如图2所示。

图2 有限元仿真模型

为兼顾加工条件和计算效率,笔者将工件简化成圆环结构,其中,TC4钛合金工件的直径为50 mm,内径为40 mm,长度为20 mm,陶瓷头的球头半径为5 mm。

仿真中陶瓷头和工件之间近似于点接触,模型尺寸远大于冲击时残余应力形成区域,所以该模型可以有效避免边界条件对冲击区应力状态的影响。

2.1.2 材料方程

仿真中需要对钛合金材料的属性进行准确设置。

超声滚压时工件表面承受大量高能量弹性和塑性载荷的连续冲击,其本构模型主要为弹性形变模式和塑性形变模式。因此,笔者选择对应变率具有高灵敏度的John-Cook材料模型对钛合金的材料属性进行模拟,分析工件表面在高速冲击过程中,用于塑性变形造成的加工硬化效果。

钛合金材料本构方程为:

(7)

钛合金材料具体参数如表1所示[18]。

表1 钛合金材料属性

为简化仿真参数和计算过程,仿真中陶瓷球设置为刚体,忽略形变和磨损对结果的影响。陶瓷头表面设置为主动面,钛合金工件表面则设置为从动面。

2.1.3 边界条件

在有限元仿真中,钛合金圆环设置为恒定速度旋转,模拟钛合金圆管在机床上的回转运动;陶瓷头以超声振动形式对钛合金圆环表面进行冲击和平移,实现工件外表面整体的滚压加工目的。陶瓷球和工作表面之间的相互作用,采用罚函数作为两者之间的接触算法,各向同性库仑摩擦系数设置为0.1。

仿真中设置陶瓷头和工件表面之间的作用力为静载荷,设置超声振动的幅值作为动载荷,具体参数和实验保持一致。超声滚压过程中,动载荷随着振幅呈周期性变化,由于动载荷的冲击力远大于静载荷,导致两者之间的合力会周期性为0,对于合力的波形和方向对滚压质量的影响,还需后续进行研究。

2.1.4 网格划分

超声滚压的加工路径呈圆周分布,冲击区域沿径向位于中间位置。由于最小单元的大小对总求解时间有一定影响,在工件的中间滚压区域进行网格加密处理,从中间向远离接触区域的两侧网格逐渐变粗,以确保计算精度,同时减少计算时间。

中间区域网格尺寸为0.1 μm,其余区域网格尺寸为0.35 μm。工件整体由707 000个八结点线性六面体单元组成,采用减缩积分和沙漏控制方式,以缓解塑性不可压缩材料在过度约束时引起的“网格锁定”问题。

网格划分结果如图3所示。

图3 有限元网格划分

2.2 仿真结果分析

2.2.1 普通滚压

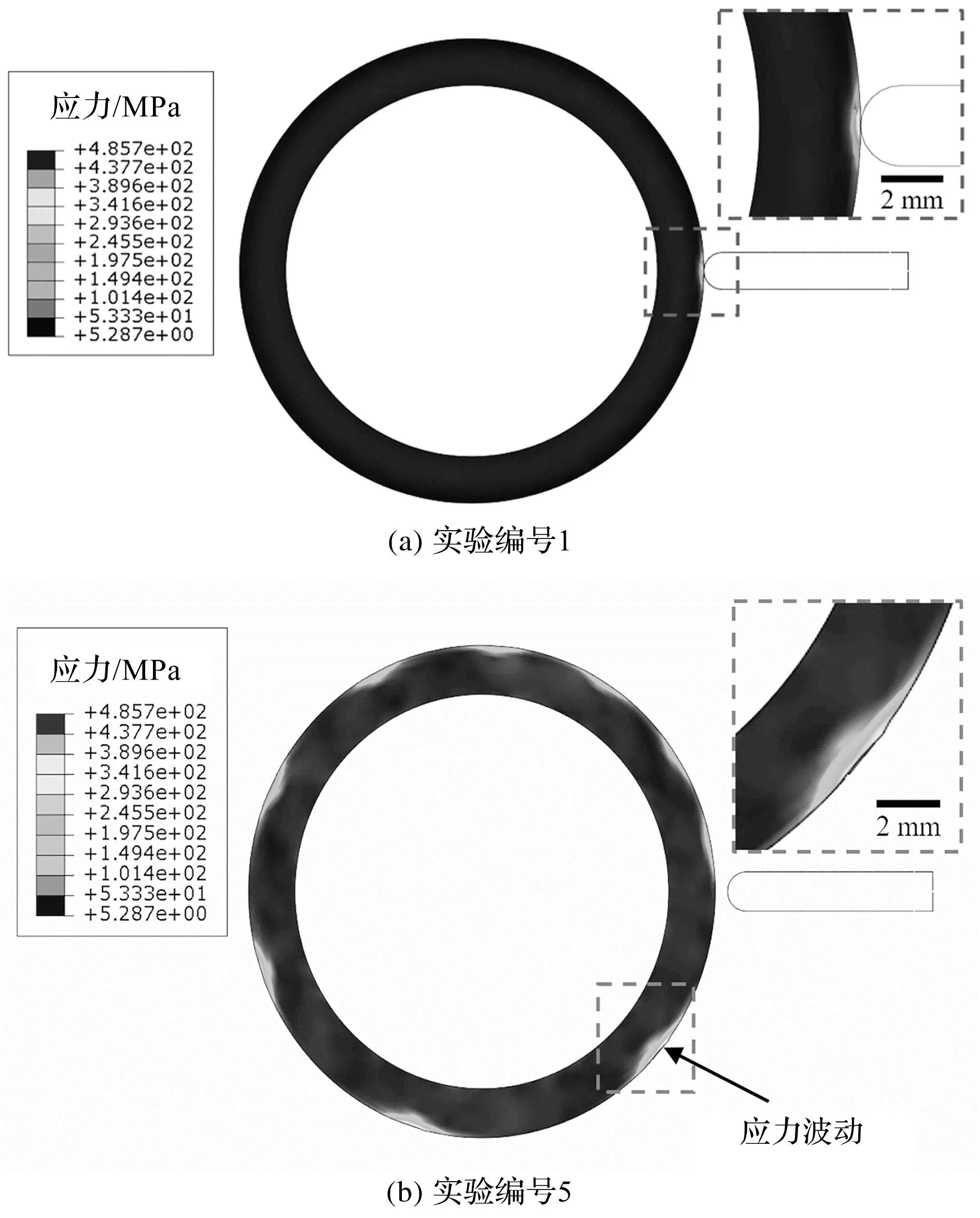

笔者分析静压力对滚压结果的影响,即采用表2中编号1和编号5的参数进行仿真,其结果如图4所示。

表2 实验参数

图4 普通滚压仿真结果

当陶瓷头和工件之间的静载荷为100 N时,只在二者接触的位置形成了瞬时的应力分布。随着工件的旋转,在陶瓷头滚压位置表面,并没有明显的残余应力。当静载荷增加到900 N时,工件表面的残余应力较为明显,并以断续的波动形式分布在工件周围。这是由于钛合金工件在受到较大静载荷时,工件会发生弹塑性形变,导致切向摩擦力发生方向偏转,此时陶瓷头会向远离工件的方向运动。

在陶瓷头和工件分离之后,陶瓷头还会在静载荷的作用下,继续和工件接触,从而形成左右跳动,在工件表面形成了低频撞击,进而造成残余应力分布不均匀。

2.2.2 超声滚压

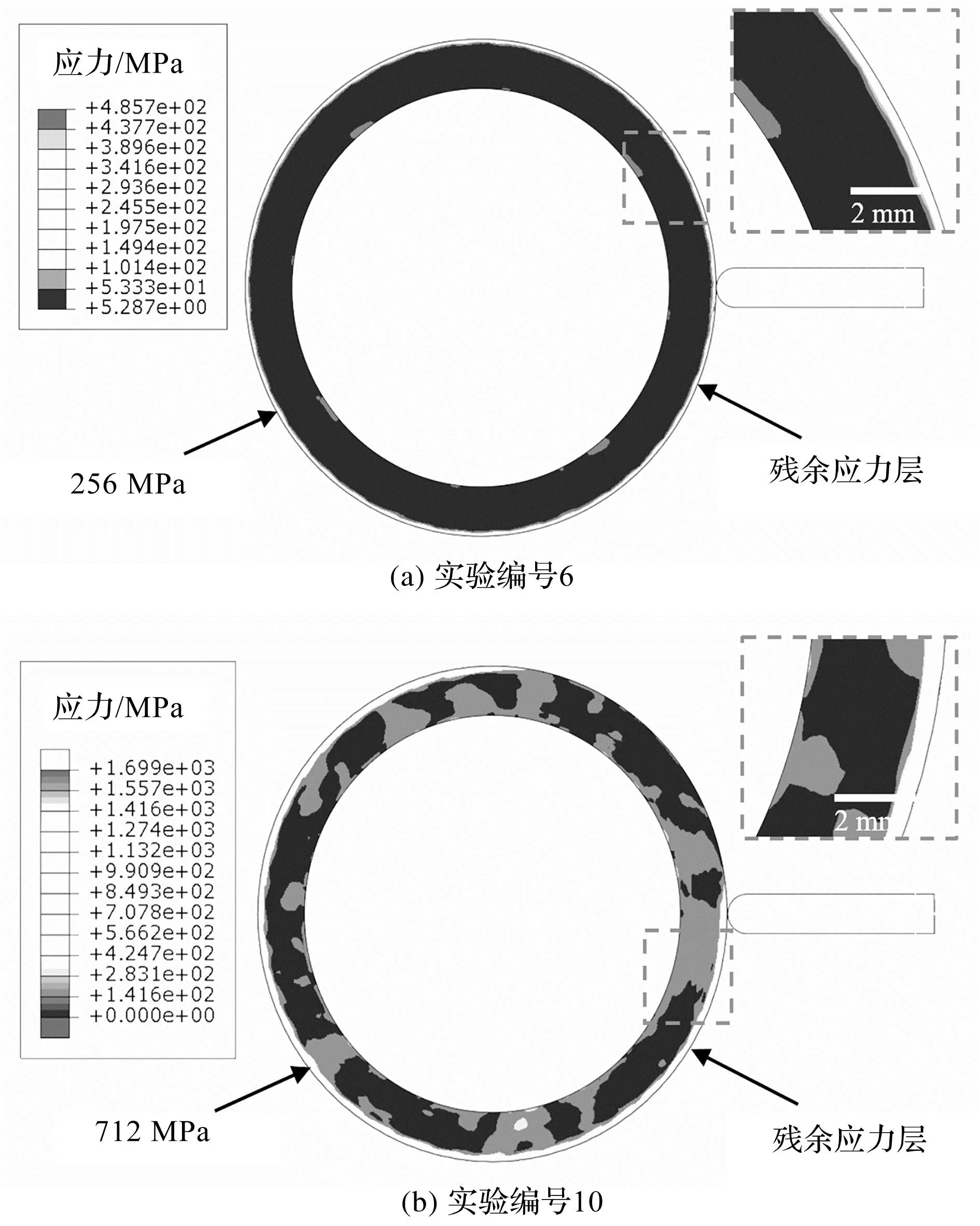

笔者对不同超声振幅进行超声滚压分析,即采用表2中编号6和编号10的参数进行仿真,其结果如图5所示。

图5 超声滚压仿真结果

由上图可以看出:超声滚压形成的残余应力分布均匀,当振动幅值为5 μm时,残余应力的深度为0.175 mm,残余应力为256 MPa;当振动幅值为25 μm时,残余应力的深度为0.312 mm,残余应力为712 MPa。

由此可见:超声振动形成的冲击对残余应力层起到了主导作用,随着冲击动能的增加,工件表面承受更大的接触压力,弹性应力和塑性应力及相应的形变也会增加,这成为晶粒细化的主要机制。

3 实验及结果分析

3.1 实验条件

3.1.1 实验设备

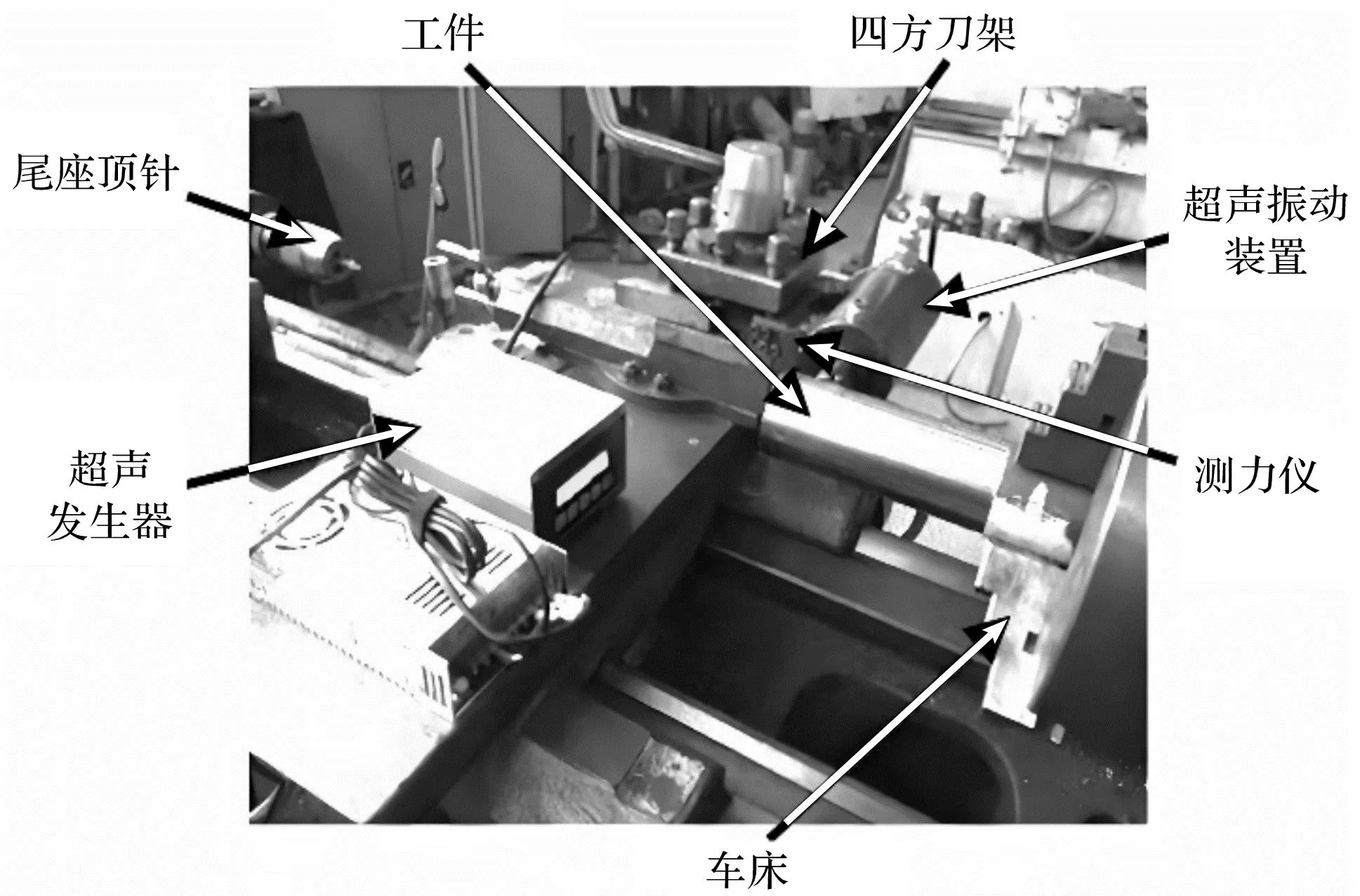

超声振动滚压实验平台主要由高精密车床、超声振动系统和静态力测量装置三部分组成,如图6所示。

图6 超声振动滚压实验平台

此处的高精密车床型号为CA6140,其主轴转速为0 r/min~1 200 r/min,车床一侧安装了一套超声振动装置,超声振动装置集成了换能器、变幅杆和陶瓷头等部件,可采用超声发生器实现钛合金工件表面的超声振动冲击目的。

超声发生器能够发射30 kHz的振动频率,变幅杆是超声冲击振动装置的关键部分,通过结构优化设计可以实现最大25 μm的振动幅值。

笔者采用Kistler公司生产的9257B型测力仪对静态力进行检测,信号采集频率为3.5 kHz。

3.1.2 实验方案

笔者先对钛合金工件表面进行精车,去除表层缺陷。工件的直径为50 mm,壁厚为5 mm,长度为200 mm,实验参数和仿真参数保持一致。

笔者通过调节刀架的位置控制陶瓷头和工件之间的静载荷;通过调节超声波发生器的功率改变陶瓷头的振动幅值,其幅值由PU09型涡流传感器测量和校准;使用PROTO-LXRD立式X-射线衍射仪对表面残余应力进行测量;使用FLC-50V显微硬度仪对滚压加工的表面进行硬度检测;使用2206B型高精度台式粗糙度仪对表面粗糙度进行测量,采样点位长度设置为0.8 mm。在不同工艺条件下,笔者取3个不同位置,对工件表面的残余应力和粗糙度值进行测量,以降低误差对实验结果的干扰。

笔者选取静态和动态两个维度进行实验,采用静载荷和超声振幅为变量,主轴转速、进给速度、振动频率和滚压次数等参数均保持不变(其中,主轴转速为160 r/min,进给速度为0.1 mm/r,振动频率为25 kHz),对工件表面进行2次滚压。

实验参数如表2所示。

3.2 实验结果分析

3.2.1 表面残余应力

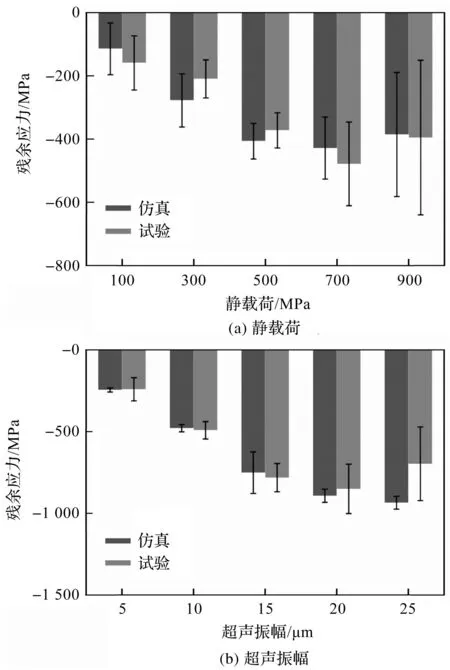

钛合金工件表面的残余应力受到静载荷和超声振幅的影响。笔者将仿真结果和实验结果进行对比,结果如图7所示。

图7 仿真和实验对比结果

由图7可以看出:随着静载荷的增加,残余应力呈现先逐渐增大,随后发生波动和轻微减小的趋势;仿真和实验结果趋势一致,两者之间的平均误差为16.5%。

当静载荷达到900 N时,图7(a)中残余应力实验值在-624 MPa和-138 MPa之间变化。根据图4仿真结果可知,在静载荷较大时,钛合金形变会造成摩擦力方向出现偏转,在陶瓷头和工件之间形成低频接触,形成较为明显的残余应力波动现象,导致其在工件表面分布不均匀。

此外,当静载荷增加时,摩擦产生的热量也会积累,使工件表面更容易发生塑性形变,降低了工件表面整体的残余应力,此时钛合金工件表面的残余应力均值基本维持在400 MPa范围内。

在超声滚压过程中,在静载荷和动载荷的双重作用下,工件表层产生弹性变形和塑性变形。根据图5的仿真结果,超声振动形成的主动高频振动,在陶瓷头和工件之间形成了有序的分离,避免了普通滚压加工中残余应力分布不均匀的问题。

随着超声振幅的增加,残余应力呈现出平缓增加的趋势,随后实验中残余应力出现下降现象。当振幅为20 μm时,残余压应力均值为849 MPa,与仿真之间的平均误差为9.5%。这是由于随着超声振幅的增加,陶瓷头的动载荷也随着变大,工件表面受到的瞬时冲击力明显增加,当其超过钛合金应力响应深度后,冲击力在缓冲作用下达到应力临界值,导致残余应力趋于平稳甚至是下降;这说明动载荷对残余应力的影响存在极值,当动载荷过大时,并不利于超声滚压中残余应力的提升。

因仿真为理想状态,所以在实际实验中,振幅的增加在一定程度上会导致设备稳定性变差,陶瓷头和工件表面之间无法完全接触,影响晶格细化效果。

3.2.2 显微硬度

钛合金工件的显微硬度可以采用维氏硬度来表示,采用载荷和压痕面积进行计算,压痕面积可采用压痕的对角线长度确定。

维氏硬度的计算公式为:

(8)

式中:P为压痕过程中的载荷;d为压痕的对角线长度;α为压痕相对边缘之间的夹角,通常取136 °。

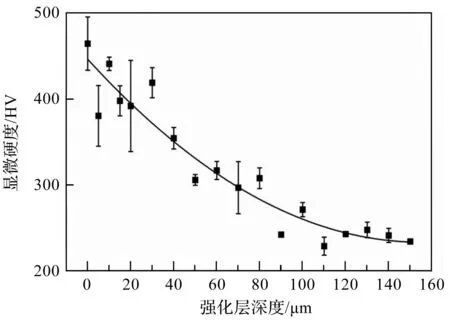

测量实验编号8的钛合金工件在不同强化层深度条件下,显微硬度的分布情况,结果如图8所示。

图8 强化层深度对显微硬度的影响

由图8可以看出:在距离强化层表面20 μm范围内,显微硬度基本维持在400 HV左右,随强化层深度的增加,显微硬度也呈现出逐渐下降的趋势。这主要是因为工件表层在静压和高频冲击力的双重作用下形成了晶粒位错和细化,当深度增加后晶粒位错和细化效果减弱。当强化层深度达到120 μm时,显微硬度在230 HV左右波动,此时强化层的显微硬度水平接近基质层,说明该工艺参数形成的强化层深度为120 μm。

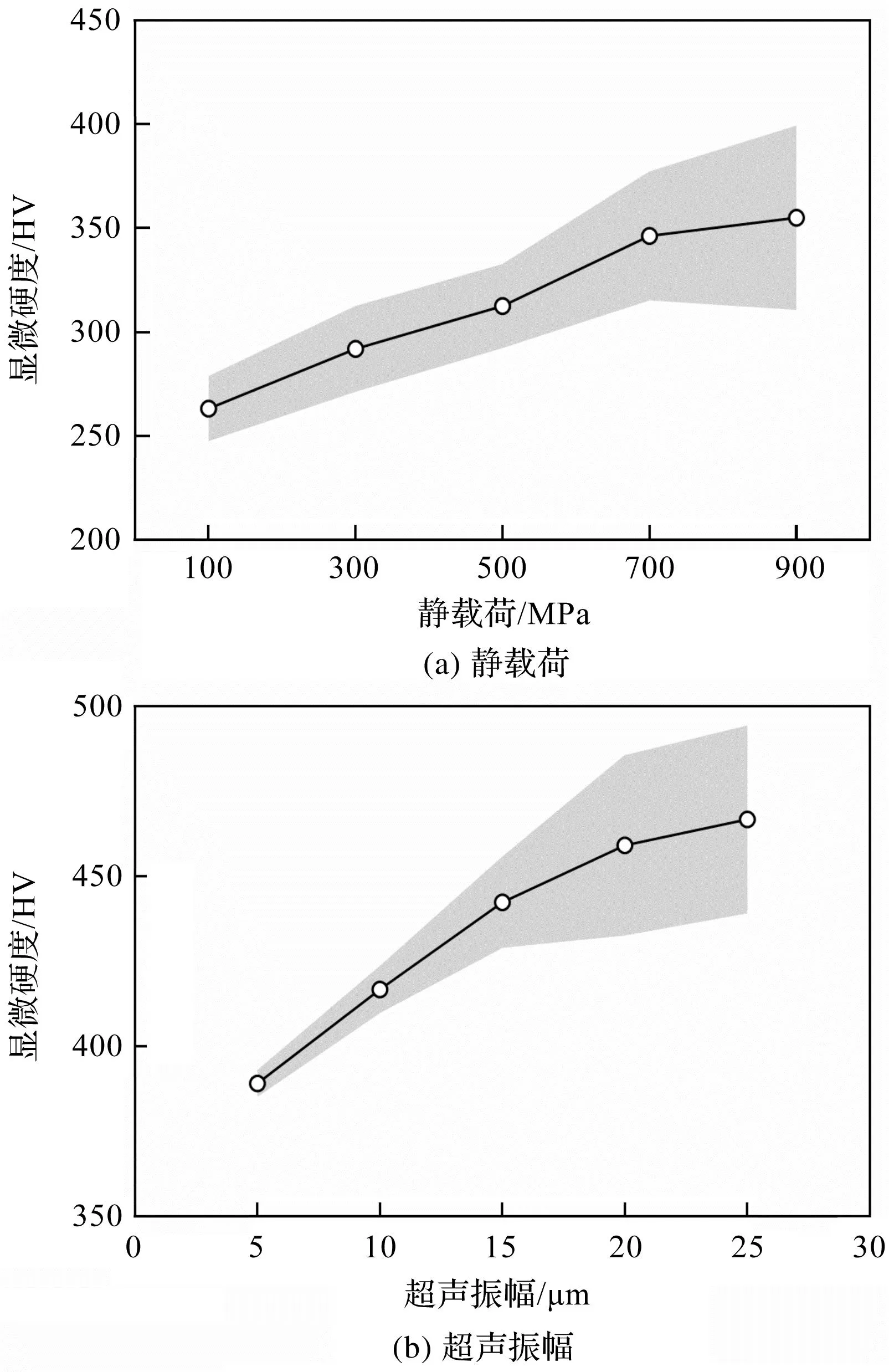

随着加工参数变化,工件表面的硬度也会发生明显改变。笔者取强化层深度20 μm处的显微硬度进行分析,对每组参数进行3次测量,实验结果如图9所示。

图9 工艺参数对显微硬度的影响

由上图可见:随着静载荷和超声振幅的增加,工件表面的显微硬度明显增加,并且存在一定波动,这是因为静载荷和振幅的增加会导致系统稳定性变差,使加工质量出现瓶颈。当静载荷从100 N增加到900 N时,显微硬度平均值从254 HV增加到352 HV,增长率接近38.6%。当采用超声滚压时,静载荷为500 N,钛合金表面的显微硬度从389 HV增加到467 HV,此时显微硬度增长率接近于20.1%。

3.2.3 表面粗糙度

随着静载荷和振动幅值的改变,工件表面粗糙度也会受到很大影响。

笔者对实验编号3和实验编号6进行对比,其表面形貌如图10所示。

超声滚压过程中,在静载荷和超声振动[19]冲击力的作用下,工件表层产生弹性和塑性变形,并发生波峰填充波谷的现象。

在超声滚压之前,单纯的静载荷滚压处理的工件表面依旧存在又深又密的切削[20]划痕,当超声振幅为5 μm时,表面的划痕等缺陷得到了明显的改善。

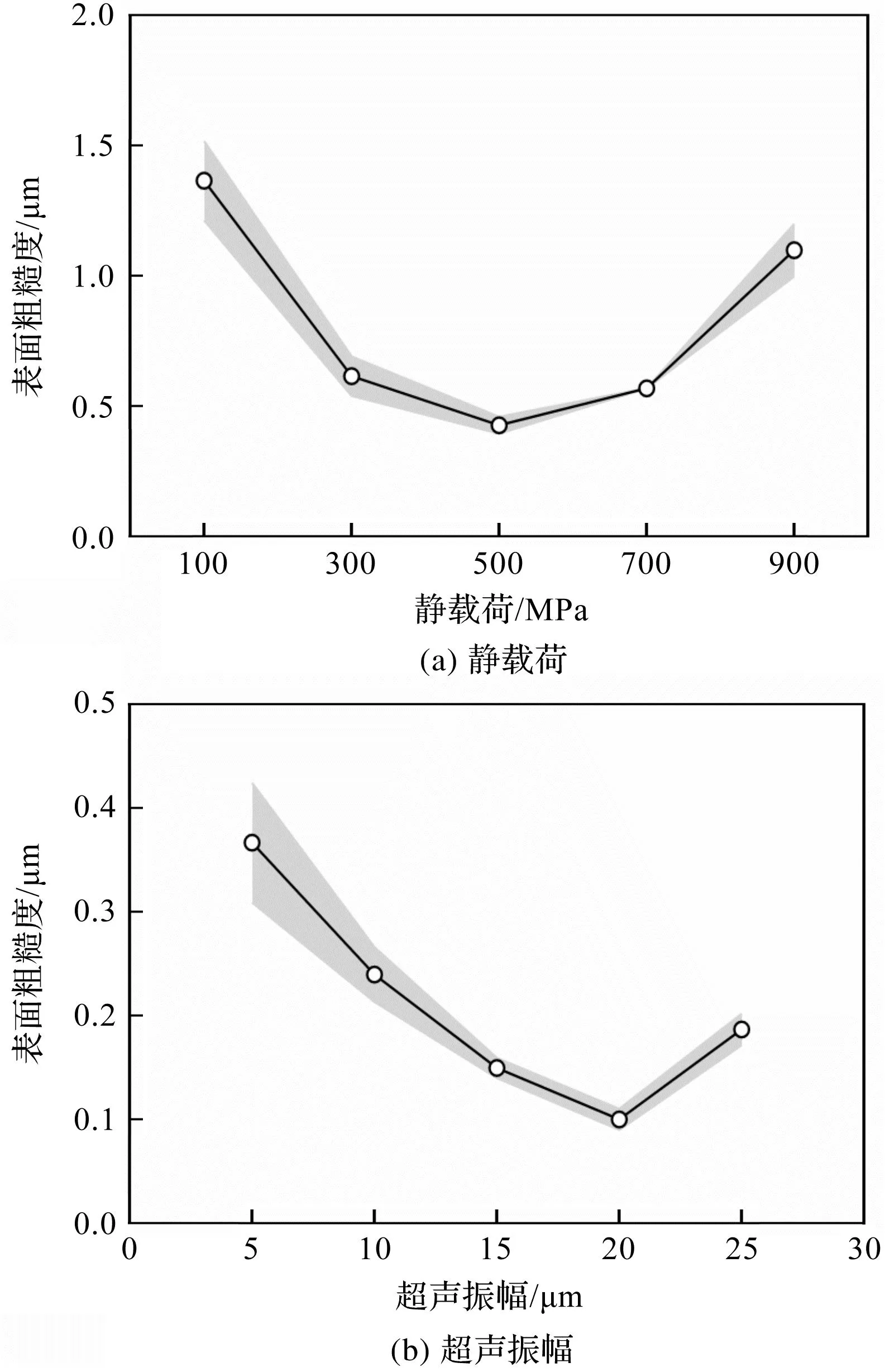

工件表面的粗糙度随静载荷和超声振幅变化实验结果如图11所示。

图11 工艺参数对表面粗糙度的影响

从图11(a)可以看出:在普通滚压加工中,随着静载荷的增加,表面粗糙度在一定程度上降低,但由于陶瓷头在工件表面出现波动,导致切削划痕不会完全消失。并且当静载荷在700 N以上时,还会出现表面粗糙度增加的情况,这是因为单纯地增加静载荷,造成工件和陶瓷头之间的摩擦力急剧增加,会对工件的表面形成破坏,从而形成了新的表面缺陷[21]。

此外,过大的静载荷也会加剧超声滚压系统上的接触力,使滚压过程无法顺利进行,从而增加表面粗糙度。在静载荷位于500 N附近时,普通滚压形成的表面质量最好,此时表面粗糙度大约为0.5 μm。

图11(b)为超声振动滚压实验结果。由实验结果可以看出超声滚压的表面粗糙度均小于普通滚压。这是由于超声滚压加工中,断续接触降低了工件和陶瓷头之间的摩擦。随着超声振幅的增加,钛合金工件受到的动载荷也随之增加,此时表面粗糙度出现先降低后增高的现象。当振幅达到20 μm时,表面粗糙度降到0.1 μm附近,此时在静载荷和动态冲击力作用下,塑性变形量增加,导致位错密度增大,促进晶粒细化形成较好的表面质量。当超声振幅超过20 μm时,表面粗糙度出现一定程度的升高,这是由于振幅的增加降低了机床系统的稳定性,导致超声滚压之后的表面质量变差。

如果进一步增加振幅,钛合金工件可能会失去滚压效果,受限于设备和技术原因,笔者并未进行更大的振幅递增实验。

4 结束语

采用普通滚压工艺对钛合金材料进行加工时,存在因低频冲击造成的工件残余应力分布不均匀和表面硬度低等问题,为此,笔者通过建立钛合金滚压有限元仿真模型,分析了钛合金在超声滚压和普通滚压过程中应力的变化和分布规律;设计了钛合金超声滚压实验,从仿真和实验两个方面,研究了工艺参数对钛合金残余应力、表面硬度和表面粗糙度的影响规律。

研究结论如下:

1)普通滚压可产生随机性的低频跳动,导致残余应力分布不均匀,使加工性能受到影响;而超声振动冲击可改变工件的滚压作用机理,使材料晶粒细化,残余应力均匀分布,进而大幅提高工作表面的机械性能;

2)与普通滚压相比,随着超声振幅的增加,工件表面残余应力随之提高,并趋于平稳,表面粗糙度呈现先降低后增加的趋势;综合分析可知,当超声振幅为20 μm时工件质量最高,此时表面残余应力的平均值为849 MPa,工件硬度为468 HV,表面粗糙度均值为0.1 μm。实验和仿真结果趋于一致,普通滚压时二者的平均误差为16.5%,超声滚压时二者的平均误差为9.5%。

目前,笔者只研究了超声振动对表面残余应力等指标的影响,没有分析残余应力对工件疲劳强度、耐磨性和耐腐蚀等方面的作用。因此,在后续的研究中,笔者将综合多方因素,采用人工智能算法分析超声辅助滚压加工的最优参数。