DTD合成中催化剂循环利用的研究

2024-03-10刘磊

刘 磊

(贵研催化剂(东营)有限公司,山东东营 257092)

锂离子电池主要由正负极材料、电解液、隔膜、集流体组成,向电解液中加入添加剂可以有效提升锂离子电池的性能[1]。在众多添加剂中,硫酸乙烯酯(DTD)可以抑制电池初始容量的下降、提升电池高低温性能、充放电循环性能,是一款优秀添加剂。随着3C 数码电子及新能源汽车行业的迅猛发展,硫酸乙烯酯的需求将不断增加[2]。关于硫酸乙烯酯的制备,众多电解液厂商对其相关合成工艺及所用催化剂体系都高度保密,根据专利文献资料得知,硫酸乙烯酯的合成主要有酰化法、取代法、加成法、氧化法等[3]。以三氯化钌为催化剂,通过氧化剂(如次氯酸钠、高碘酸钠等)氧化亚硫酸乙烯酯(ES)得到硫酸乙烯酯是易于工业化生产的路线之一[4-5],但该方案污染高、贵金属催化剂消耗大,100 吨DTD 产能的工厂每年需要消耗三氯化钌催化剂约200~500 kg,而关注于该方案合成过程中催化剂的循环利用报道较少。本文采用氧化法,以三氯化钌为催化剂,次氯酸钠为氧化剂合成DTD,分析了废液特点,后续采用次氯酸钠溶液与稀硫酸作为蒸馏体系,实现了催化剂的回收再生。该方法简单可行,成本低,有助于资源循环利用。

1 实验

1.1 实验材料

主要实验原料:三氯化钌(阿拉丁试剂);亚硫酸乙烯酯(巨胜化工);次氯酸钠溶液[有效氯11%,次氯酸钠11.5%(质量分数),密度1.2 g/cm3]。

1.2 实验仪器

主要实验仪器:微量智能蠕动泵(润泽流体LM60B 型);电感耦合等离子体发射光谱仪(ICPOES)[珀金埃尔默(PE)Avio™200 型];气相色谱仪(赛默飞trace1300 型);电子天平(梅特勒XPR4002S/AC型);分析天平(梅特勒ME104T/02 型);COD-572 型化学需氧量测定仪。

1.3 实验方法

硫酸乙烯酯制备实验:选取5 L三口烧瓶,向瓶内加入亚硫酸乙烯酯、二氯甲烷,配制三氯化钌催化剂水溶液并加入其中,将反应体系放入低温恒温槽中,反应温度控制在10 ℃,开启搅拌,转速300 r/min,向其中滴加次氯酸钠溶液,滴加时间控制在3~3.5 h。反应结束后静置,下层为二氯甲烷溶液,上层为催化剂废水溶液,分液选取上层含钌催化剂废水溶液。

蒸馏实验:每次蒸馏选用300 g 废液,加入15 mL稀硫酸;采用微量智能蠕动泵向蒸馏瓶内泵入次氯酸钠溶液;每次实验一、二、三级吸收瓶内分别装入100 g 吸收液;考察不同蒸馏条件的影响。蒸馏实验装置采用三级吸收,真空度0.01 MPa,吸收液为0.5%乙醇含量的1∶1盐酸溶液,蒸馏装置示意图如图1所示。

图1 蒸馏装置示意图

蒸馏结束后,对吸收液进行减压浓缩,温度为85 ℃,真空度为0.05~0.08 MPa。

1.4 分析方法

钌回收率采用如下计算方法:

式中:r为回收率,%;c1、c2、c3分别为蒸馏后一、二、三级吸收液中钌的浓度;m1、m2、m3分别为蒸馏后一、二、三级吸收液的质量,g;c为蒸馏前废液中钌的浓度;m为蒸馏前废液的质量,g。

色谱分析时使用的分析方法为面积归一法。

2 结果与讨论

2.1 废液分析

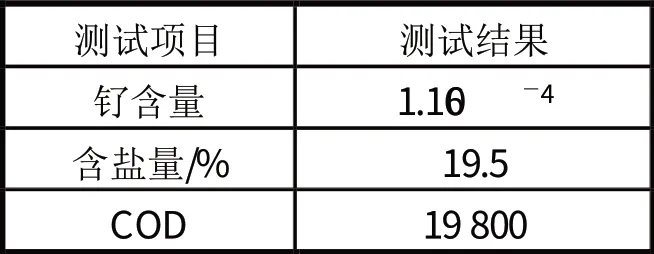

硫酸乙烯酯制备完成后,选取上层废液进行分析,分析结果如表1 所示。

表1 废液分析结果

硫酸乙烯酯合成过程中,随着次氯酸钠溶液不断滴入,水相不断增多,钌的含量会不断降低,由表1可知,反应结束后废液中钌的含量为1.16×10-4。次氯酸钠溶液本身含有氯化钠成分,NaClO 反应产物也为氯化钠,使反应结束后废液含盐量很高,达到19.5%。反应原料亚硫酸乙烯酯及反应产物硫酸乙烯酯都存在于二氯甲烷中,二氯甲烷微溶于水,随着反应的进行,有机成分会有一部分进入水中,造成废水化学需氧量(COD)较高,为19 800。由此可知,选用三氯化钌作为催化剂,通过亚硫酸乙烯酯氧化得到硫酸乙烯酯的合成工艺所产生的废液是一种贵金属含量低、高盐、高COD 的废液。

2.2 废液的蒸馏

从液相中分离钌,一般采用沉淀法和蒸馏法。沉淀法通过加入沉淀剂(如硫化钠,氯化铵等)使钌离子形成沉淀,经过过滤分离、氢气还原得到钌粉,再经过氯化可形成三氯化钌。蒸馏法通过加入强氧化剂使钌离子形成RuO4,RuO4从液相中逸出经盐酸乙醇溶液吸收后进行干燥处理,得到三氯化钌[6-8]。沉淀法制备三氯化钌工艺流程长,成本高。蒸馏法流程短,RuO4经吸收后直接形成三氯化钌水溶液,效率高。次氯酸钠具有强氧化性、价格低、安全、不含重金属,实验选用次氯酸钠溶液+稀硫酸体系对废液进行蒸馏。

2.2.1 废液中钌含量的变化

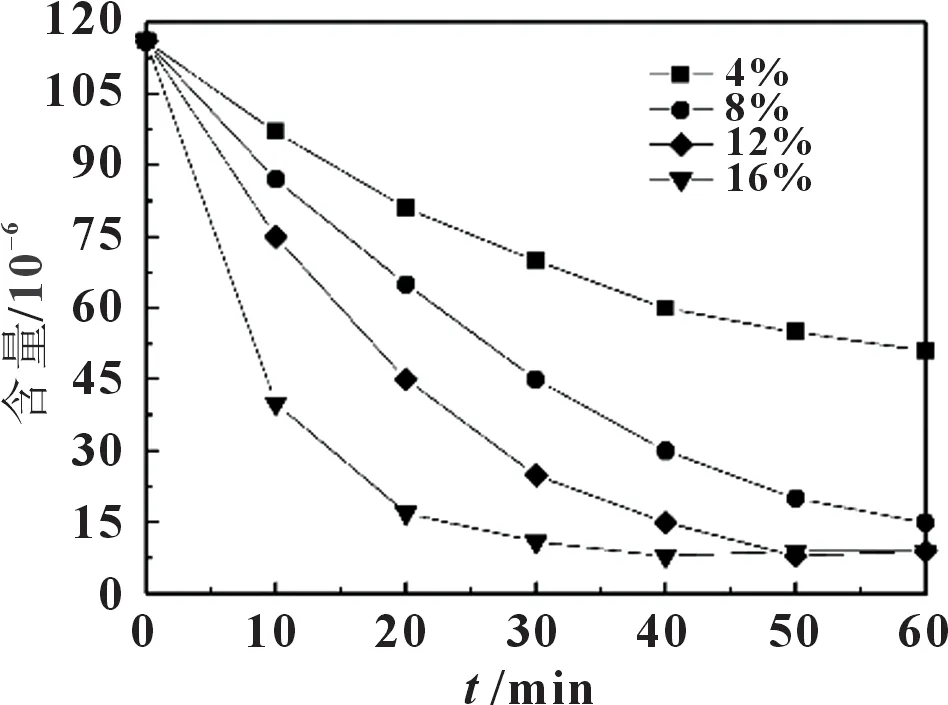

蒸馏温度为85 ℃,蒸馏时间为60 min,考察蒸馏时间及次氯酸钠溶液加入量为废液量的4%、8%、12%、16%(质量分数)时对蒸馏液中钌含量的影响,每隔10 min 取样分析蒸馏液中钌的含量,结果如图2所示。

图2 蒸馏过程钌含量变化图

在酸性条件下,次氯酸根具有强氧化性,将废液中的钌元素氧化形成RuO4,RuO4从废液中逸出,使废液中的钌不断减少。从图2 中可以看出,随着蒸馏时间的延长,废液钌含量不断降低,并且随着次氯酸钠溶液加入量的增加,钌含量降幅越快;当次氯酸钠溶液加入量为蒸馏废液量的4%(质量分数)(12 g,体积10 mL)时,蒸馏60 min 后,溶液中的钌含量仍较高,当加入量为16%(48 g,体积40 mL)时,钌的逸出主要发生在蒸馏前半段,蒸馏超过30 min 后,残液中钌的含量即可趋于稳定,此时,废液中钌的含量为9.3×10-6。产生这种现象的原因为:该废液COD 较高,含有的有机成分(如ES、DTD 及合成过程中的衍生物)具有还原性,在蒸馏过程消耗了大量氧化剂。因此,次氯酸钠的加入量必须足够,当次氯酸钠溶液加入量为16%时,短时间内即可将钌蒸馏出来。

2.2.2 氧化剂用量对钌回收率的影响

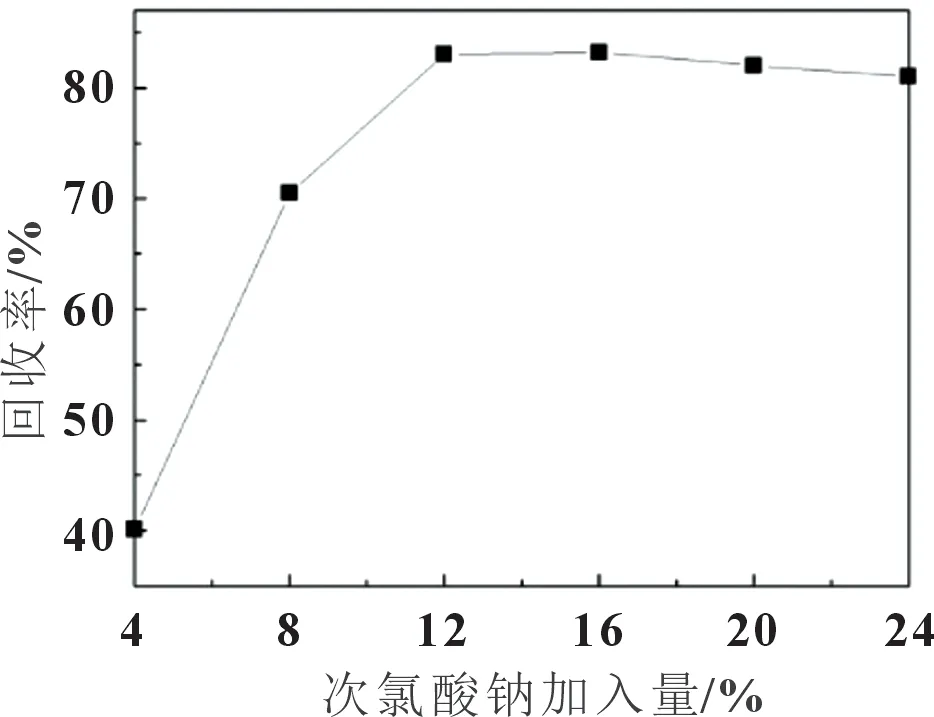

在蒸馏温度为85 ℃,蒸馏时间60 min 的条件下,验证氧化剂用量与回收率之间的关系,具体结果如图3 所示。

图3 次氯酸钠加入量对回收率的影响

RuO4溢出后,经过吸收液时被盐酸还原,反应式如下[9-10]:

实验结束后,通过测试蒸馏后吸收液与蒸馏前废液中的钌含量即可算出吸收率,具体见式(1)。

如图3 所示,当次氯酸钠溶液用量为废液质量的4%、8%、12%、16%、20%时,吸收效率先增大后降低,12%与16%回收率接近;当次氯酸钠加入量为16%时,钌的回收率最大,达到83.2%。产生这种现象的原因为加入量不足时,废液中的还原性有机物消耗了氧化剂,降低了蒸馏效果,当加入量过大时,由于次氯酸钠为水溶液,对废液造成稀释,蒸馏后钌残留浓度一定时,废液总质量增大,降低了回收效率。

2.2.3 蒸馏温度的影响

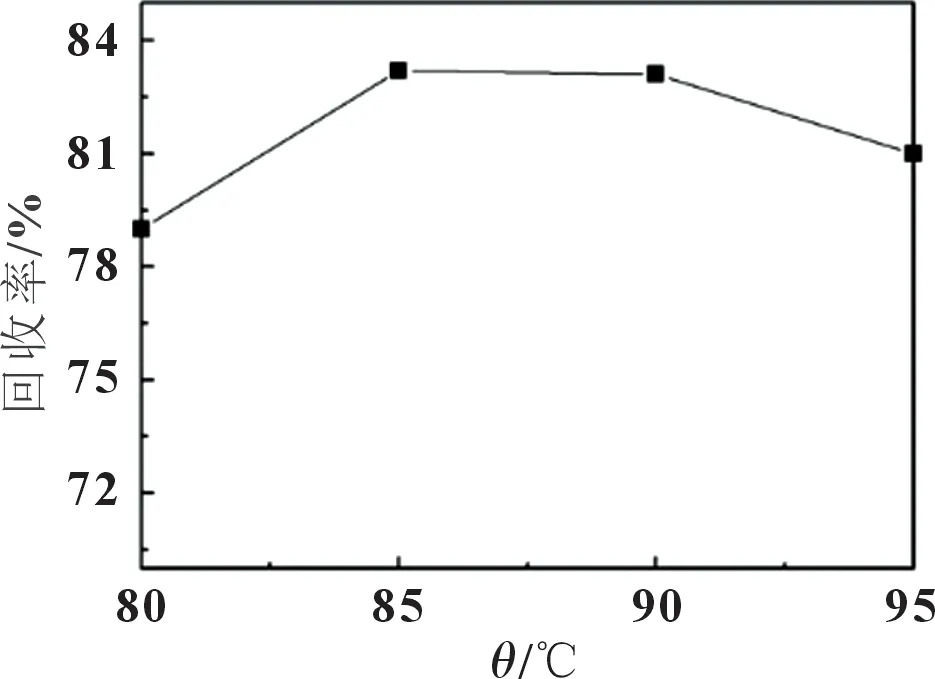

在次氯酸钠溶液用量为16%(质量分数),蒸馏时间1 h 的条件下,考察蒸馏温度为80、85、90、95 ℃对蒸馏后残液钌含量、回收率的影响,结果如图4~5 所示。

图4 蒸馏温度与钌含量关系图

图5 蒸馏温度对回收率的影响

从图4~5 中可以看出,随着温度的升高,残液中钌的含量逐渐降低,95 ℃蒸馏时,残液中钌含量降低至5.2×10-6,原因是RuO4容易挥发,温度提升后挥发性增强;但是回收率并没有得到提高,原因为温度过高时,RuO4稳定性差且具有强氧化性,易于与有机成分反应及高温分解,降低回收效率。

2.2.4 变温蒸馏

通过实验得知,对该型废液蒸馏时氧化剂用量需要足够多,氧化剂达到一定程度时,钌元素绝大多数在蒸馏前段逸出,温度的升高会降低残液中钌的残留浓度。将蒸馏方式改为使用16%次氯酸钠溶液添加量,85 ℃时进行蒸馏30 min,随后升温至95 ℃进行蒸馏,进一步降低残液中的钌含量,提高回收率。使用该方法后,钌的回收率提升至85.2%,蒸馏效果如图6 所示。

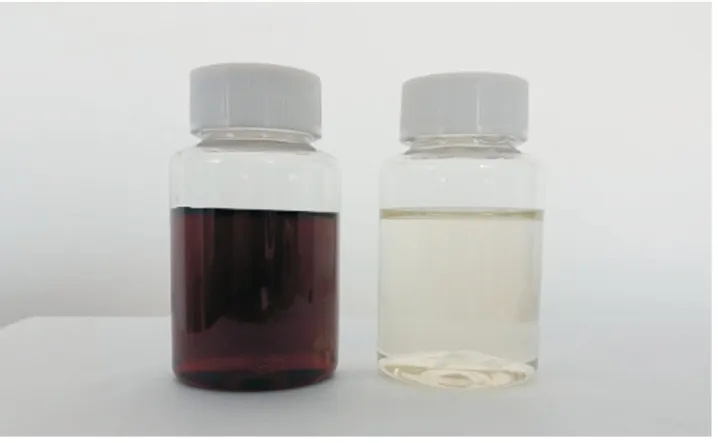

图6 蒸馏前后对比图(左为蒸馏前,右为蒸馏后)

2.3 回收催化剂效果验证

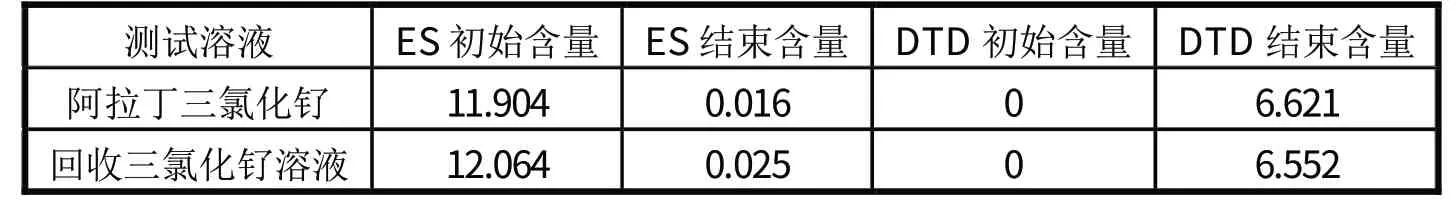

钌的吸收主要集中于第一级吸收液,对实验产生的一级吸收液合并,经ICP 分析得知,钌含量为2.86×10-4。合成DTD 时无需得到三氯化钌固体,将合并后的吸收液浓缩至钌含量为2×10-3时即可作为催化剂使用。选取2 L 三口烧瓶,向瓶内加入亚硫酸乙烯酯、二氯甲烷,加入等比例回收三氯化钌溶液,向其中滴加次氯酸钠溶液,反应即将结束时,取样进行色谱测试,结果如表2 所示。

表2 催化效果对比 %

从表2 中可以看出,反应结束后,采用回收催化剂与阿拉丁催化剂生成的DTD 含量分别为6.552%与6.621%,测试结果在误差范围之内,催化效果一致,因此,DTD 合成过程中,三氯化钌催化剂可以循环使用。

3 结论

选用三氯化钌作为催化剂,通过亚硫酸乙烯酯氧化生成硫酸乙烯酯,得到含钌的废液,虽然贵金属含量低,但通过次氯酸钠+稀硫酸体系蒸馏处理,钌元素得到回收利用。经过工艺优化,废液中钌的含量低至5.2×10-6,钌的回收率达到85.2%,蒸馏过程可在1 h 内快速完成。该方案原料来源广泛、成本低,简单易行,节省了资源,降低了排放压力。