基于NTC温度传感器的锂电池内部温度监测技术研究

2024-03-10李紫轩荣浚合王新改

李紫轩,荣浚合,王新改,丁 飞

(1.河北工业大学电气工程学院,天津 300130;2.省部共建电工装备可靠性与智能化国家重点实验室,天津 300401;3.河北工业大学河北省电磁场与电气可靠性重点实验室,天津 300401)

近年来,锂离子电池凭借其高电压、高能量密度以及长寿命等优点得到了广泛的应用,如电动汽车、航天航空、便携式设备等领域。然而,锂电池在使用过程中存在一定的安全隐患,在机械滥用、电滥用、极端高温等情况下可能发生热失控,威胁人们生命财产安全。为了保证电池安全稳定运行,电池温度监测技术已经成为电池管理系统(BMS)中的关键技术之一。

在电池工作过程中,温度在内部呈梯度变化,即电池内部温度与电池表面温度存在一定的温差。因此,电池温度监测分为电池内部温度监测和电池表面温度监测。内部温度监测主要为热敏电阻[1]、热电偶[2]、光纤传感器[3]和仿真模型预测[4]等,电池外部温度监测主要为红外热成像[5]、X 射线扫描[6]、仿真模型预测[4]等。在发生热失控前,电池表面温度监测很难精准检测到电池内部某处发生的热积累,无法实现对热失控事件的提前预警[7],而电池内部温度监测可以实时高精度检测到电池内部异常温升状况,对电池的安全具有重大意义。另外,电池内部温度检测也为电池管理算法提供了新的思路,如电池内部温度与开路电压法结合实现快速荷电状态(SOC)估计[8]。

目前,内部温度测定方法包括三种类型,即接触测量、温度估测和无损检测技术。其中,后两种方法通过算法实现对电池内部温度的预估,无需将传感器植入电池[7]。温度估算处理方法一般通过可测量的信号,如电流、电压、环境条件等,来估算电池内部电芯温度,常用的温度估测方法是基于电池表面温度数据进行仿真模型预测实现的。Chalise 等[9]通过Pt-100 温度传感器附着在电池表面测量温度的实验验证了基于循环过程中管理能量方程的递归解决方案,该理论计算速度比有限元模拟快16 倍,并且发现与超过50 个18650 电池高速循环的实验数据非常吻合。但Pt-100 温度传感器的探头为针状,植入电池内部会破坏电极结构,仅限于测量电池表面温度为模型提供对比数据,对于电池内部温度估计的准确度仍有待提高。无损检测技术主要通过红外热成像等远程传感测量实现。Du 等[10]将电池顶部替换成红外光玻璃,用常规红外测温手段可以测得电池截面温度分布情况,研究了不同放电倍率对温度的影响,得到电池温度存在梯度和不均匀的结论。该方法可以直观地观察到温度变化情况,但其成本较高,且仅限于电池截面温度测量,仍无法准确测得电池内部温度。温度估测以及无损检测技术能够实现对内部温度的估算,但受电池复杂环境影响,对于内部实际温度的高精度测量,温度估测和无损检测技术都会出现不同程度的检测误差和算法误差,而接触测量可以更加直接和准确地进行电池内部温度测定。Raghavan 等[11-12]构建了附着在电极上的嵌入式光纤(FO)传感器,使用FO 传感器测量电池内部应变和温度信号,并用于电池估计算法中,但该传感器只能得到温度-应变联合信号,仅用于估算电池电荷状态和电池健康状态,温度信号需要辨识,且其单个成本高达几百美元。

本文报道了一种新的负温度系数(NTC)薄膜温度传感器的测量温度方案,包括锂离子电池电芯内部植入薄膜温度传感器以及电池不同状态下内外部温度监测,并通过分析温度变化规律,对电池不同工作状态的热特性进行总结。相比于接触式测温中的光纤传感器,NTC 薄膜温度传感器的成本较低,测温方法简单,不需要辨识联合信号;相比于Pt-100 温度传感器,NTC 薄膜温度传感器的片状结构不会破坏电池极片,更容易封装在内部,能更加准确地监测到电池在充放电过程中的内部温度变化。

1 实验

1.1 传感器及校准、传输方案

NTC温度传感器的电阻随温度上升显著减小,是具有负温度系数特点的热敏电阻器。它是以锰、钴、镍、铁、铜和铝等金属氧化物为主要材料,采用陶瓷工艺制造而成的。Pt-100 温度传感器以铂(Pt)为材料制造而成,是具有正温度系数特点的热敏电阻器,即温度升高时电阻值上升。当单位温度变化时,Pt-100 温度传感器的电阻值变化幅度相对NTC 温度传感器较小,NTC 材料对温度变化更加敏感,可以实现温度的精准测量。光纤传感器的原理是基于光纤材料的热敏特性和光学原理的相互作用,首先将光经光纤送入调制器,再通过调制器测量被调制光的特征参量,如波长、振幅等,来间接测量温度。与光纤传感器相比,NTC 温度传感器测温方式更加直接,响应速度更快,成本也更低。NTC 温度传感器灵敏度高,热感应快,可靠性高,阻值精度高,并且其芯片封装在聚酰亚胺(PI)基底内部,由于PI 材料对温度传感器的保护,NTC 温度传感器在电池内部恶劣的电化学环境中不受破坏,可正常维持功能。

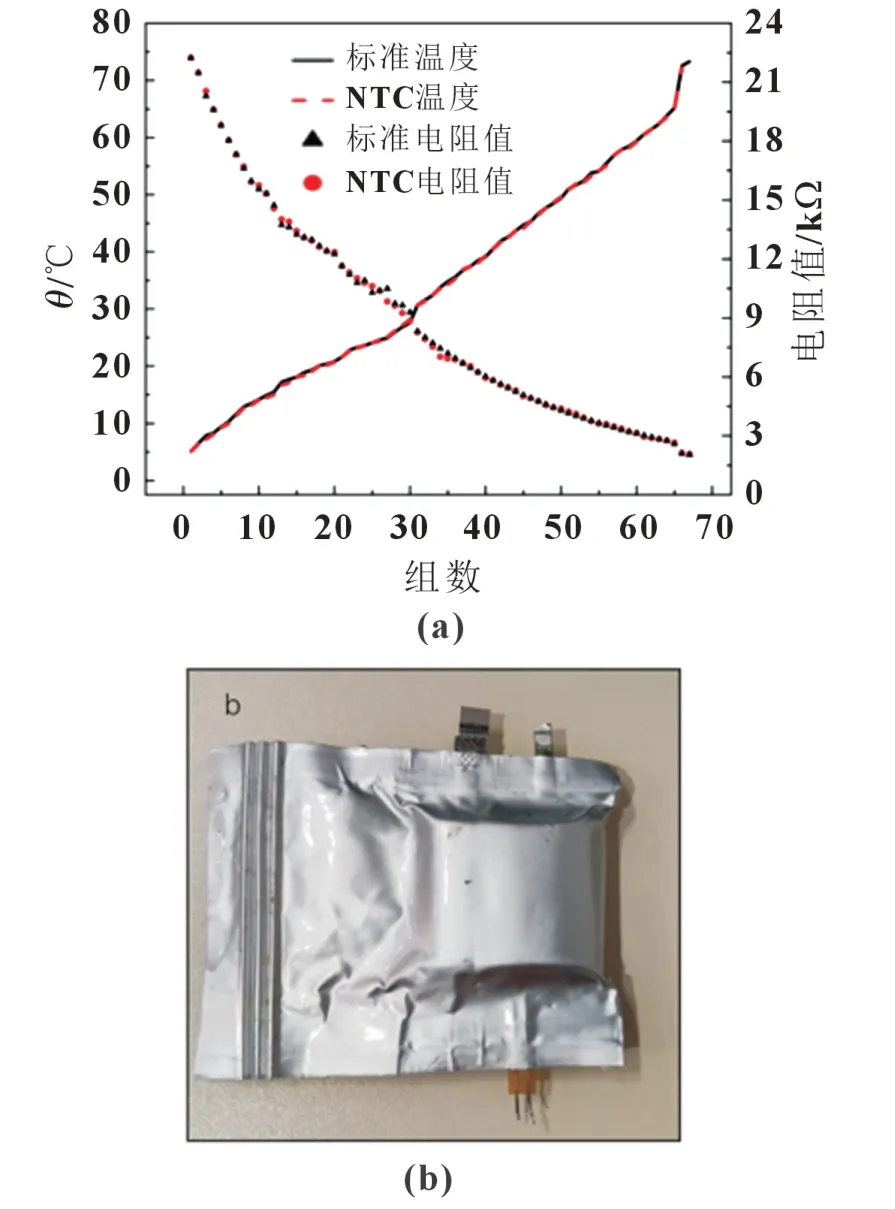

在实验前,需要对NTC 温度传感器进行校准,具体为测量电阻值随温度变化情况。在校准过程中使用的热源为恒温恒湿试验箱。将NTC 温度传感器放入恒温恒湿试验箱,20~80 ℃调整温度,使用高精度电阻仪测量不同温度点对应的电阻值,每次调整温度后定时,温度稳定时开始测量。实验结束后得到温度-电阻校准曲线,该曲线与NTC 温度传感器数据手册中的标准温度-电阻关系进行对比来检查传感器能否正常工作,确认传感器能正常工作后,将实验测得的温度-电阻校准曲线拟合成数据关系,用于检测电池内部温度,结果如图1(a)所示。

图1 NTC传感器校正曲线(a)与实物图(b)

将NTC 温度传感器的引脚用导线连接到信号转换模块上,然后信号转换模块与STM32 单片机对应引脚相连,单片机负责数据处理,并将处理后的温度数据传输给计算机。

1.2 传感器植入电池方案

电池采用LiCoO2//C 软包电池。电解液采用1.0 mol/L 的LiPF6/[碳酸乙烯酯(EC)+碳酸二甲酯(DEC)](体积比1∶1)。实验全程在充满Ar 气的手套箱中操作,首先对电芯进行处理,选择电芯中间位置的负极作为NTC 薄膜温度传感器放置位置,使用棉签蘸取少量N-甲基吡咯烷酮(NMP)轻轻刮去该位置上的活性物质,露出集流体,将NTC 温度传感器粘贴到该位置上,重新卷绕电芯,固定好带有传感器的电芯。将极耳位置和传感器引线处固定一定的极耳胶,用来保证封装的密闭性。使用铝塑膜对电芯重新封装、注液,使用真空封口机完成电池封装。将封装好的电池放在40 ℃下进行浸润。组装好的电池如图1(b)所示,使用新威高性能检测系统(CT-4008T-5V6A-S1)对其进行实验。

1.3 实验测试

1.3.1 电池内外温度测量

将植入温度传感器的电池表面粘贴相同的NTC温度传感器,进行内外温度对比实验。电池放置在室温环境中固定,1C恒流充电至4.2 V,充电完成后1C恒流放电到2.7 V 结束放电,测试期间同时采集电池表面温度和内部温度。将上述步骤一共重复3次。

1.3.2 不同搁置时间温度测量

实验在室温下分三个阶段进行。

第一阶段:1C恒流充电至4.2 V,充电结束后搁置15 min 后,1C恒流放电到2.7 V 结束放电,搁置15 min。测试期间同时采集内部温度,将上述步骤一共重复3 次。

第二阶段:1C恒流充电至4.2 V,充电结束后搁置30 min 后,1C恒流放电到2.7 V 结束放电,搁置30 min。测试期间同时采集内部温度,将上述步骤一共重复3 次。

第三阶段:1C恒流充电至4.2 V,充电结束后搁置60 min 后,1C恒流放电到2.7 V 结束放电,搁置60 min。测试期间同时采集内部温度,将上述步骤一共重复3 次。

1.3.3 相同搁置时间温度测量

实验在恒温下进行,设置恒温箱环境温度为23 ℃,将电池放置于恒温箱中,0.5C恒流充电至4.2 V,搁置15 min 后,充电完成,0.5C恒流放电到2.7 V结束放电,搁置15 min。测试期间同时采集电池内部温度,将上述步骤一共重复4 次。

1.3.4 不同放置位置温度测量

采用1.2 节中传感器植入方案,在两个电池不同位置放置传感器,一个电池的传感器位于远离电池极耳的尾部,另一个电池的传感器位于靠近电池极耳的头部。实验在恒温下进行,设置恒温箱环境温度为45 ℃,将电池放置于恒温箱中,对两个电池1C恒流充电至4.2 V,充电结束后,1C恒流放电到2.7 V结束放电。测试期间分别同时采集两个电池的内部温度,将上述步骤一共重复5 次。

1.3.5 不同倍率下温度测量

实验在恒温下进行,设置恒温箱环境温度为30 ℃,将电池放置于恒温箱中,对电池分别进行1C、1.5C、2C恒流充放电测试,恒流充电至4.2 V,充电结束后,恒流放电到2.7 V 结束放电,测试期间同时采集内部温度。

1.3.6 传感器植入对电池性能的影响

将普通无传感锂电池与植入传感器的锂电池进行对比研究,电池额定容量为1 000 mAh,实验在室温下进行,两个电池分别进行恒流充放电循环测试。1C恒流充电至4.2 V,充电结束后,1C恒流放电到2.7 V 结束放电,将上述步骤进行循环,循环周期为100 次。将循环后的两个电池分别进行电化学阻抗谱测试(EIS),频率范围0.1 Hz~100 kHz。

1.3.7 深度学习预测内部温度与传感器实测对比

采用1.2 节中传感器植入方案,重新制备植入温度传感器的锂电池,将该电池表面粘贴相同的NTC温度传感器。实验在恒温下进行,设置恒温箱环境温度为40 ℃,将电池放置于恒温箱中,1C恒流充电至4.2 V,搁置10 min,充电完成后,1C恒流放电到2.7 V 结束放电,搁置10 min。测试期间同时采集电池内部温度和表面温度,将上述步骤一共重复2 次。

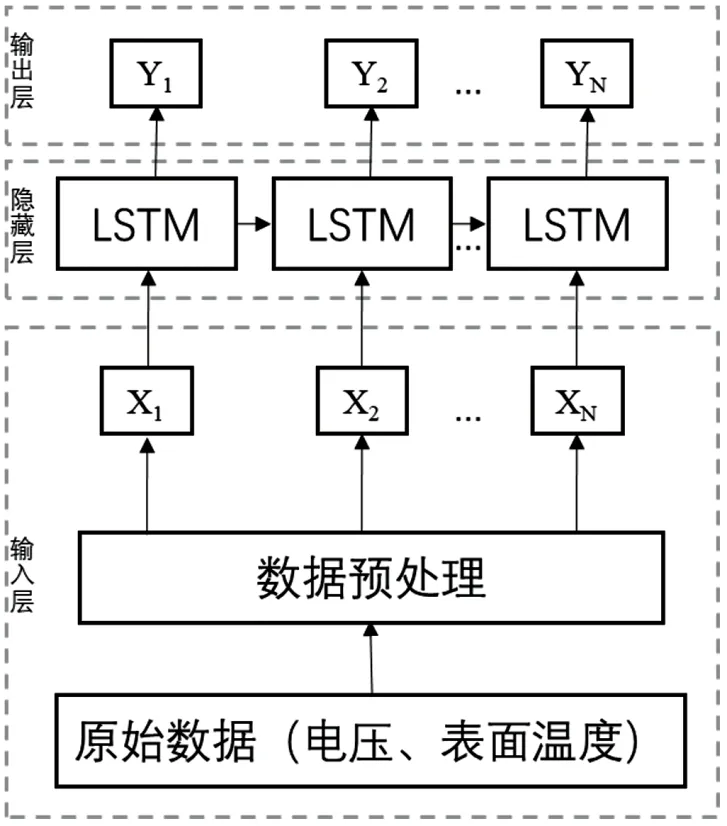

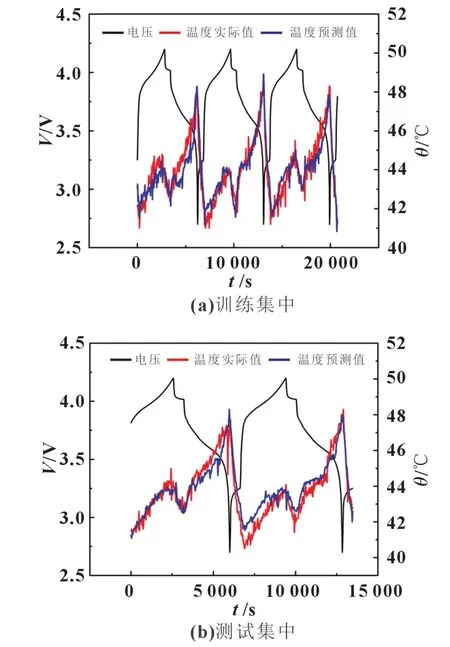

建立长短期记忆网络(LSTM)深度学习模型,模型框架图如图2 所示。

图2 LSTM模型框架图

在完成深度学习模型构建后,会使用之前训练模型的数据对模型进行初步测试,称为训练集,训练集测试完成后,会用另外一组在构建模型时模型没有接触过的数据进行测试,称为测试集。以1.3.1 节的实验结果作为训练集,对模型进行训练。输入值为电压和表面温度,输出为内部温度。训练集测试完成后,用另外一组在构建模型时模型没有接触过的数据进行测试,称为测试集。

将本次实验结果作为测试集,电压和电池表面温度采集值输入训练好的LSTM 模型中,模型输出预测的电池内部温度。将内部温度的模型预测值与实际测量值进行对比。

选取平均绝对百分比误差(MAPE)、均方根误差(RMSE)和相关系数(R2)对模型预测结果进行评价。MAPE表征模型的估计精度,RMSE表示预测误差,R2表示预测值和实际值的相关程度。以上评价指标的表达式如下:

2 结果与讨论

2.1 常温下锂电池内外温度变化规律

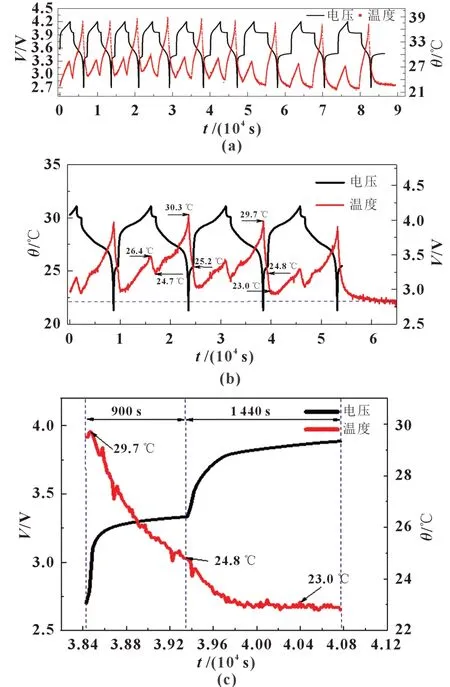

电池内部和电池外部的NTC 温度传感器分别测量电池内外的温度变化,结果如图3 所示。在一个电池充放电周期中,电池温度持续升高,放电结束后温度达最大值;在下一周期充电初期,电池温度迅速下降。电池内外温度变化趋势相同,电池内部温度最大值与最小值之差为5 ℃,电池表面温度最大值与最小值之差为7.8 ℃。电池内部温度和电池外部温度在放电阶段持续升高是由于电池内部反应放热、欧姆热和极化热共同作用造成的;在放电结束后热累积到最大值,充电初期由于充电反应是吸热反应,温度急剧下降至初始值左右。当充电反应吸收的热量小于欧姆热和极化热时,温度开始上升。

图3 内外传感器温度-电压关系图

对比电池内外传感器,电池内部温度始终高于外部温度,最高内外温度之差为0.8 ℃,最低内外温度之差为0.4 ℃。电池内部与电池表面始终存在一定的温差,这种温差产生的原因是电池外壳为铝材质,散热效果较好,电池在工作过程中内部的电化学反应产生热量会迅速传递到电池表面,电池外壳迅速散热,因此电池内部温度始终高于外部温度,本研究采用的电池内部植入NTC 温度传感器的方法可以有效检测到电池内部温度。

2.2 锂电池内温度随搁置时长的影响

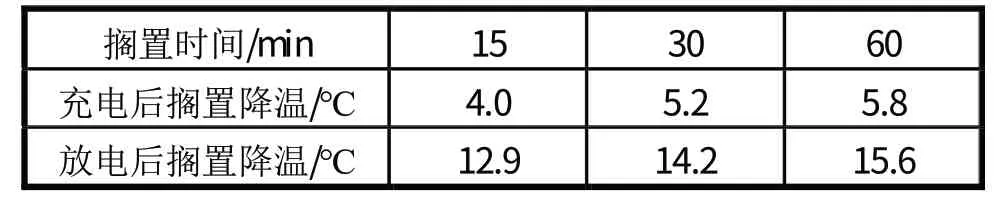

不同搁置时长对电池内部温度产生的影响如图4(a)所示,电池温度规律在一个充放电周期内可分为四个阶段,分别是充电、充电后搁置、放电、放电结束后搁置。随着搁置时间的增加,电池在充电后搁置阶段和放电结束后搁置阶段的平均降温幅度增加,电池在不同阶段下不同搁置时间内的降温幅度如表1 所示。在搁置阶段,电池充电反应或放电反应停止,反应吸热过程或放热过程随之停止,该阶段的反应热为零;当电池不再充电或放电时,极耳和内部均无电流流过,因此该阶段的欧姆热和极化热为零。搁置阶段出现降温是因为热量没有继续产生,并且之前充电累积的热量在逐渐耗散,所以温度出现降落,搁置时间的增加使热量的累积耗散量增加。

表1 电池在不同阶段下不同搁置时间内的降温幅度

图4 不同搁置时间电压-温度数据图(a)、相同搁置时间的0.5 C充放电循环测试图(b)及其局部放大图(c)

2.3 锂电池恒温下的内部温度变化

电池充放电倍率、环境温度和搁置时间均相同时,电池内部温度变化规律如图4(b)~(c)所示。图4(c)为对图4(b)中t=40 000 s 左右区间进行放大分析,可以看出前900 s 为放电结束后搁置时间,在此期间电池温度呈下降趋势,温度降落为4.9 ℃;由于搁置期间电池受松弛效应影响,电压出现短暂的回升;在后1 440 s 时间段内,为电池充电初期,电压快速上升至3.8 V 左右,温度继续降低,总温度降落为1.8 ℃。

通过对一个充电周期内的温度数据变化趋势进行分析,在电池充电初期,温度短时间内出现一定幅度的降低后,开始升高,这是由于电池充电反应属于吸热过程,因而初期电池表现为温度降低。随着充电时间的增加,电池产生的欧姆热和极化热超过了充电反应的吸收的热量,因此充电时温度变化趋势为先降低后升高;电池放电后温度继续升高,放电完成后温度达到最高值。这是由于电池放电反应为放热反应,再加上欧姆热和极化热,所以电池温度呈升高趋势。另外,从图中不难发现,充电时的温升速率和放电时的温升速率不同,说明电池充电过程和放电过程中,由于反应的熵变不同,欧姆内阻和极化内阻存在微小差异,导致电池内部的产热速率不同[13]。

2.4 锂电池内不同位置温度分析

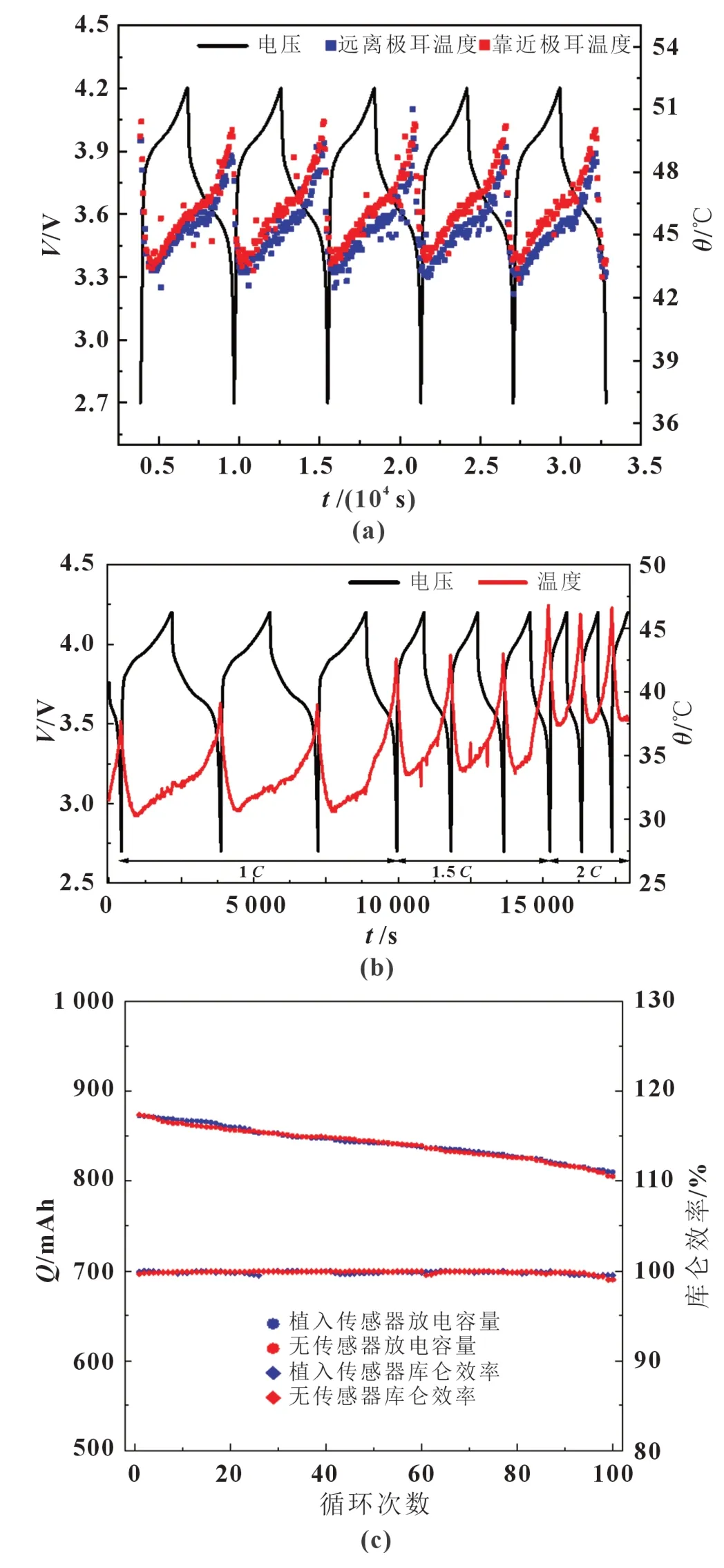

传感器不同放置位置测试结果如图5(a)所示,远离极耳端的温度在各个阶段均略低于靠近极耳端的温度。结合图3 可得出结论,锂电池在充放电周期中,存在热梯度,具体表现为内部的均温要高于外部均温,内部靠近极耳的均温高于远离极耳端的均温。这是由于极耳处流过电流时,极耳本身的内阻引发欧姆热,所以极耳会影响电池的热分布。

图5 恒定温度下1 C充放电远离或靠近电极温度测试图(a)、相同倍率下充放电循环测试图(b)、传感器对容量和库仑效率的影响(c)以及EIS测试图(d)

极耳输出电流时产生的欧姆热导致电池内部温度分布不均匀,在研究电池内部温度场时可以考虑在不同位置放置温度传感器。

2.5 不同倍率对锂电池温度变化影响

电池在不同倍率下的温度变化规律实验结果如图5(b)所示,电池在1C、1.5C、2C下的最高温度分别约为38、43、46 ℃,最低温度分别约为30、33、38 ℃。电池在不同倍率下同一周期的温度变化规律相同,即在充电初期一段时间内温度下降,充电后期温度上升,放电过程温度持续上升;电池整体温度随着充放电倍率的增大而升高,主要是由于充放电倍率决定充放电电流,电流的增大使产生的欧姆热增加,因此高倍率条件下温度显著升高。倍率的提高使电池内部极化加深,电池内部离子扩散速度小于电子传导速度,具体为正负极的扩散极化和电化学反应极化阻抗增大,极化热随之增加。综上,电池充放电倍率的提高导致欧姆热和极化热增加,二者共同作用使内部温度上升。

电池在高倍率下充放电时,发生热失控的风险较高,应将倍率控制在合理范围内,同时保证电池的充电速度和安全性。通过本文介绍的温度传感器植入电池内部的方法可以提高温度监测的准确性,从而使电池管理系统可以及时发现异常情况并采取散热等措施,提高电池安全性。

2.6 传感器对锂电池的影响

植入传感器对电池容量和库仑效率的影响如图5(c)所示,在100 次循环后,植入传感器的电池容量为845.7 mAh,容量保持率为84.6%,无植入传感器的电池容量保持率为84.8%,有传感器电池和无传感器电池的库仑效率均达99%,因此传感器的植入对锂电池的容量衰减和库仑效率影响极小。两个电池的电化学阻抗谱分析(EIS)及拟合电路如图5(d)所示。

由图5(d)电化学阻抗谱拟合得到的锂电池欧姆阻抗RS和电荷传递阻抗Rct如表2 所示,植入传感器的电池的RS略高于无植入传感器的电池,这是因为温度传感器的植入使集流体与正负极界面之间的阻抗变大。考虑到电池单体存在不一致性,且RS变化幅度较小,约0.03 Ω,可以得出植入传感器对电池的欧姆阻抗影响较小的结论。植入传感器的电池的Rct略高于无植入传感器的电池,是因为植入的温度传感器占用了部分电芯面积,该处的电化学反应较为困难,但Rct变化幅度较小,约0.02 Ω,是因为被传感器占用的面积相对于电芯总面积极小,这说明传感器的植入对电池内部传质过程产生的影响较小。从图5(d)和表1 可以得出植入传感器对电池阻抗的影响较小的结论。

表2 锂电池等效电路拟合阻抗谱参数 Ω

综上,本文植入传感器的方案对于电池性能的影响较小,且可精准监测电池充放电过程中的温度变化,可直接反应电池不同阶段温度变化规律,为电池管理系统提供更为准确的数据。

2.7 深度学习预测内部温度与传感器实测对比分析

图6 为深度学习预测内部温度与温度传感器实测值对比图,可以看出,训练集与测试集的预测值均接近实际温度。各项指标评价结果如表3 所示。

表3 基于训练集和测试集结果的模型评价指标

图6 训练集与测试集中内部温度预测值与实测值对比图

本文所用在电池内部植入温度传感器的电池内部温度监测方法验证了基于LSTM 深度学习的内部温度预测模型在模型训练时提供了数据依据,有利于预测模型的准确建立。在模型应用过程中,实测值与预测值进行了对比,评估了模型预测结果的MAPE、RMSE、R2指标,验证了模型的准确性。因此,除了实时温度监测,本文介绍的传感器植入电池内部的方法还可以作为数据支撑,应用于电池管理系统中的各类算法预测和估计中。

3 结论与展望

本文提出了一种基于NTC 温度传感器的电池内部温度监测方案。基于内外温度传感器,测量了锂电池在不同工况、不同运行环境下内外温度变化,对其变化规律与电池充放电过程进行分析,并对电池不同充放电过程产热特性进行总结。同时在电池电性能测试方面,传感器植入后的电池容量保持较好,库仑效率高达99%,欧姆阻抗和电荷转移阻抗变化较小,说明传感器的植入对电池的容量、循环性能和阻抗性能几乎无影响。本文的电池内部温度监测方案比常用的电池表面温度监测方案准确性更高,对于研究电池在不同工况下的温度变化以及分析相应的电化学反应具有重要意义,另外,可以更好地为电池管理系统中算法预测中与温度相关的其它性能指标提供原始数据,从而提高工作中电池的安全性。