PEMFC金属双极板金涂层原电池腐蚀机理研究

2024-03-10田晓楠梁溆锴

田晓楠,程 凤,梁溆锴,郭 伟,3

(1.武汉理工大学材料复合新技术国家重点实验室,湖北武汉 430070;2.武汉氢能与燃料电池产业技术研究院,湖北武汉 430064;3.佛山仙湖实验室,广东佛山 528200)

质子交换膜燃料电池(PEMFC)作为一种将氢气中化学能直接转换成电能的电化学转换装置,其产物只有水,可有效减少碳和其它有害气体的排放,符合绿色环保的能源发展趋势,在新能源汽车、固定式发电、备用电源等领域得到广泛应用[1-4]。双极板作为PEMFC 中的核心部件,在分隔相邻单电池、支撑膜电极的同时,还起到收集传导电流、导通气体、导通热量、排出水分的作用[5-6]。根据双极板功能要求和严苛的使用工况,其原材料必须同时具有良好的导电和抗腐蚀性能[7-8]。最初被广泛研究和使用的是石墨双极板,然而其质量和体积大、机械性能差、可加工性差,制造成本一直较高,这些都限制了其大规模商业化应用[9-10]。与石墨双极板相比,金属双极板具有机械强度高、制备工艺体系简单成熟等优点,它不仅可以提高燃料电池的性能,还可以大大降低生产成本[11-12]。但由于PEMFC 运行环境具有高温、高湿度、强酸性等特点,金属的腐蚀问题是其大规模应用的最大挑战[13-16]。

金属双极板腐蚀会使得PEMFC 的接触电阻上升、输出性能大幅下降,严重情况下甚至引发金属双极板穿孔失效[17-18]。为了对抗腐蚀,最有效方法是在金属表面增加抗腐蚀涂层。根据涂层的元素组成,涂层可分为金属涂层、非金属涂层和复合涂层[19]。为了追求低接触电阻和高耐腐蚀性能,金涂层虽然成本高昂,但是其具有最优良的导电性和化学稳定性,因此仍然在金属双极板涂层中得到广泛应用[20-21]。

Kumar 等研究发现,在SS316L 金属基板上增加10 nm 尺度金涂层可以在不大幅增加成本的情况下,得到最低接触电阻和最优耐腐蚀性能,在燃料电池汽车方面极具商业应用前景[22]。Jung 等研究发现,金涂层可以有效地抑制双极板钛过渡层表面钝化膜的形成,从而表现出优异的寿命[23]。但是金涂层并不能完全解决金属双极板腐蚀问题,当金涂层存在缺陷而导致基材裸露的情况下依然存在被腐蚀风险。范等对镀金316L 不锈钢双极板在电堆2 000 h寿命测试研究表明,镀金金属双极板在经过长时间实际测试后已经开始出现腐蚀退化行为。其失效原因为气体扩散层(GDL)和双极板脊部接触从而产生涂层表面点蚀,涂层因点蚀或原始缺陷会进一步导致与不锈钢基材之间产生原电池腐蚀而出现脱落[24]。但是,通常金涂层与基材之间需要加入超过100 nm 的钛过渡层[25-26]来增加涂层结合力,而金涂层的点蚀或原始缺陷不足以导致金镀层与基材直接接触,因此目前金涂层的腐蚀退化机理还需要进一步完善来匹配实际运行情况。

本文通过镀金涂层金属双极板在3 000 h 电堆实际测试分析了金涂层的电化学腐蚀情况,同时采用电化学加速测试分析了其原电池腐蚀机理,探讨了电堆运行中双极板原电池腐蚀过程,提出了缓解腐蚀失效过程的方法,相关研究对于金涂层的进一步商业化应用具有重要意义。

1 实验

1.1 仪器与试剂

实验材料与试剂:纳米金涂层双极板(多蛇流道),深圳森丰真空镀膜有限公司;标准Au片电极(尺寸10 mm×10 mm×0.1 mm,纯度99.99%),艾瑞特机电设备有限公司;标准Ti 片电极(尺寸20 mm×20 mm×0.1 mm,纯度99.99%),上海楚兮实业有限公司;稀硫酸标准溶液(H2SO4浓度为0.500 0 mol/L),深圳市欣纳克贸易有限公司;氢氟酸标准溶液(HF 浓度为10.72 mol/L),凯尔化工科技有限公司;高纯氢气/氮气(99.999%),武汉明辉气体科技有限公司。

实验仪器:10 kW 氢空燃料电池电堆测试台架(G500),加拿大Greenlight;双孔水浴锅(WB100-2F),群安科学仪器(浙江)有限公司;场发射扫描电子显微镜(Zeiss Ultra Plus),德国蔡司公司。

1.2 测试与表征

本实验中所有与电堆相关的测试均在10 kW 氢空燃料电池电堆测试台架上进行,所用电堆为自制4 kW 金属双极板电堆(10 片单电池,膜电极活性面积310 cm2)。

1.2.1 金属双极板电堆寿命测试

金属双极板电堆寿命测试在车用变载工况下进行,在电流密度依次保持600、1 000、1 500 mA/cm2下循环运行,循环时间为30 min,累计运行时间为3 000 h。

1.2.2 金-钛电极原电池测试

首先配置不同倍数(1、10、100、1 000)的美国能源部(DOE)标准电解液,同时通入1 L/min 的空气或H2持续2 h,其中电解液浓度为1 代表采用DOE 标准浓度电解液(pH=3,H2SO4溶液,10-7氢氟酸),浓度为10、100、1 000 则表示分别为标准电解液浓度的10倍、100 倍、1 000 倍。然后将标准金-钛电极片插入装有不同浓度标准电解液的密封电解池,将电解池置于80 ℃恒温水浴锅中。最后用导线将电流表分别与两电极片相连接,观察电流表指针是否偏转,若有偏转则记下电流示数。

1.2.3 金属双极板电化学加速测试

将样品钛-纳米金涂层双极板切割成1.5 cm×2.0 cm 大小,用酚醛树脂封闭,只漏出约1 cm2的正方形区域,然后将样品置于空气环境下10 倍DOE 标准电解池中进行腐蚀测试,电解池置于80 ℃恒温水浴锅中,观察拍照记录下不同阶段样品表面变化。

通过扫描电镜对样品进行扫描电子显微镜法(SEM)和能量散射光谱(EDS)拍摄,用于检测涂层的表面、截面形貌以及成分。

2 结果与讨论

2.1 金属双极板电堆寿命测试结果分析

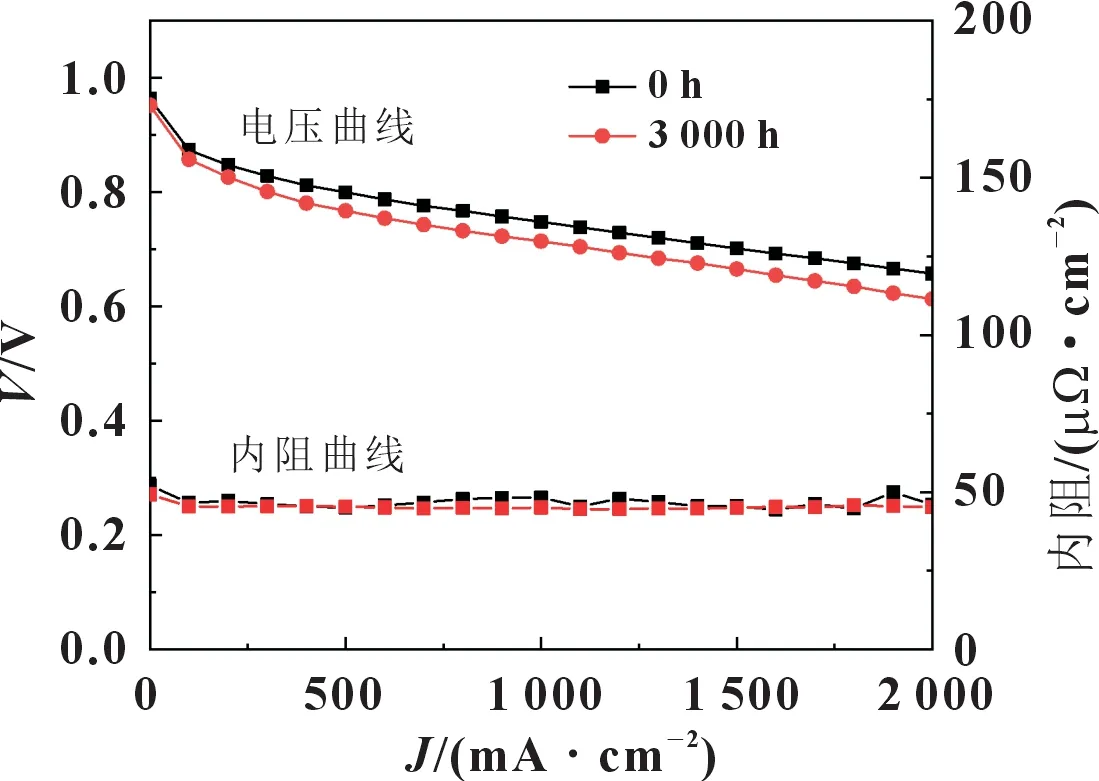

图1 为采用镀金涂层金属双极板的4 kW PEMFC 电堆3 000 h 寿命测试前后I-V 曲线和内阻数据。根据测试数据可以看出,电堆在经过3 000 h 实际测试之后性能下降6.5%,单电池电压从0.656 V@2 A/cm2下降到0.613 V@2 A/cm2。与此同时,电堆内阻在寿命测试前后没有明显变化。上述数据说明,电堆在经过寿命测试之后运行正常,其性能衰减程度与膜电极衰退速率相吻合,测试结果显示金属双极板在寿命测试之后并未对电堆的接触电阻产生明显影响。

图1 采用镀金涂层金属双极板的4 kW PEMFC电堆3 000 h寿命测试前后I-V和内阻曲线

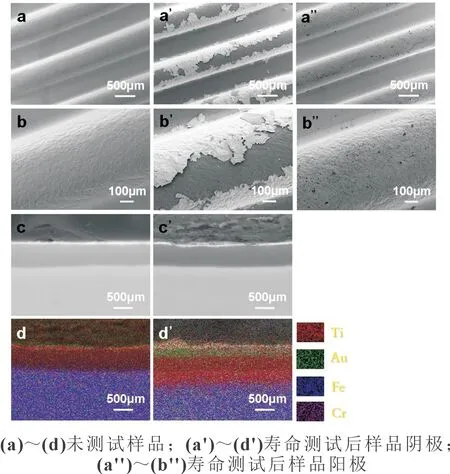

在经过3 000 h 寿命测试前后电堆的镀金涂层金属双极板表面和断面SEM 和EDS 照片如图2 所示。从图2 中可以看出,未测试的金属双极板样品表明平整,无明显缺陷存在。与之对比,经过测试后的金属双极板阳极涂层与未测试样品相比,形貌没有出现明显变化,而只出现轻微点蚀坑,这主要是由于气体扩散层和双极板脊部的接触导致的[24]。与此同时,金属双极板在测试之后阴极侧金层出现明显的大面积脱落,而钛层和不锈钢基板并没有出现明显腐蚀。断面SEM 数据表明,对比于未测试样品,测试之后样品金层出现明显缺陷,而钛层和不锈钢基板没有明显缺陷,这说明金层的脱落与基板材料没有联系。断面EDS 数据表明,测试之后样品金层与钛层和钛层与不锈钢基板之间元素出现互溶现象,这说明经过长时间寿命测试,镀层各涂层界面之间会出现原子迁移现象。

图2 电堆3 000 h寿命测试前后镀金涂层金属双极板表面和断面SEM和EDS照片

2.2 金属双极板电化学加速测试分析

为了进一步分析金属双极板退化机理,本文将金属双极板组成材料在三电极体系中进行原电池腐蚀电流测试,其电解液采用DOE 标准电解液(pH=3,H2SO4溶液,10-7氢氟酸)。同时通过调整电解液浓度来加速腐蚀过程,其中10、100、1 000 分别表示为标准电解液浓度的10 倍、100 倍、1 000 倍。

图3 为金-钛电极原电池在空气和氢气条件下电流-电解液浓度数据。从测试结果可以看出,随着电解液浓度上升,金电极表面产生大量氢气,同时钛电极存在明显的原电池腐蚀行为,这说明金和钛两种元素在电解液条件下可以形成原电池腐蚀。在空气条件下,金-钛电极在10 倍DOE 标准电解液浓度中就可以出现明显的原电池腐蚀,而在氢气条件下需要达到1 000 倍DOE 标准电解液浓度才会出现。根据之前研究表明,PEMFC 反应环境为酸性环境,其pH 值约为1~3[27-28]。测试数据说明,在PEMFC 的阴极环境下金-钛两种元素可以形成原电池反应,而阳极环境下金-钛不足以发生反应。

图3 金-钛电极原电池在空气和氢气条件下电流-电解液浓度数据(插图为金-钛电极测试前后样品图片)

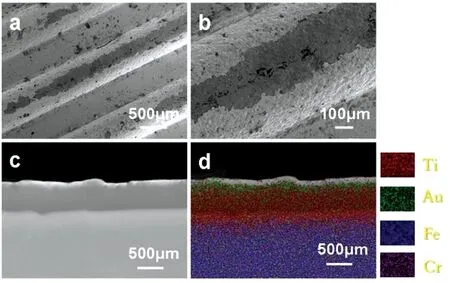

为了验证金属双极板在电解液和寿命测试前后腐蚀情况差异,将金属双极板放置在空气环境下10倍DOE 标准电解液中进行腐蚀测试,图4 为金属双极板经过500 h 电解液加速腐蚀测试后表面SEM 和断面SEM 及EDS 照片。测试结果表明,金属双极板在电解液中腐蚀之后金层出现明显的脱落,而钛层没有明显的穿孔,其结果与电堆寿命测试之后结果类似。这说明金属双极板在电解液中进行加速测试评估是完全可行的。

图4 金属双极板500 h电解液加速腐蚀测试后表面SEM(a,b)和断面SEM(c)及EDS(d)照片

2.3 镀金涂层金属双极板原电池失效机理分析

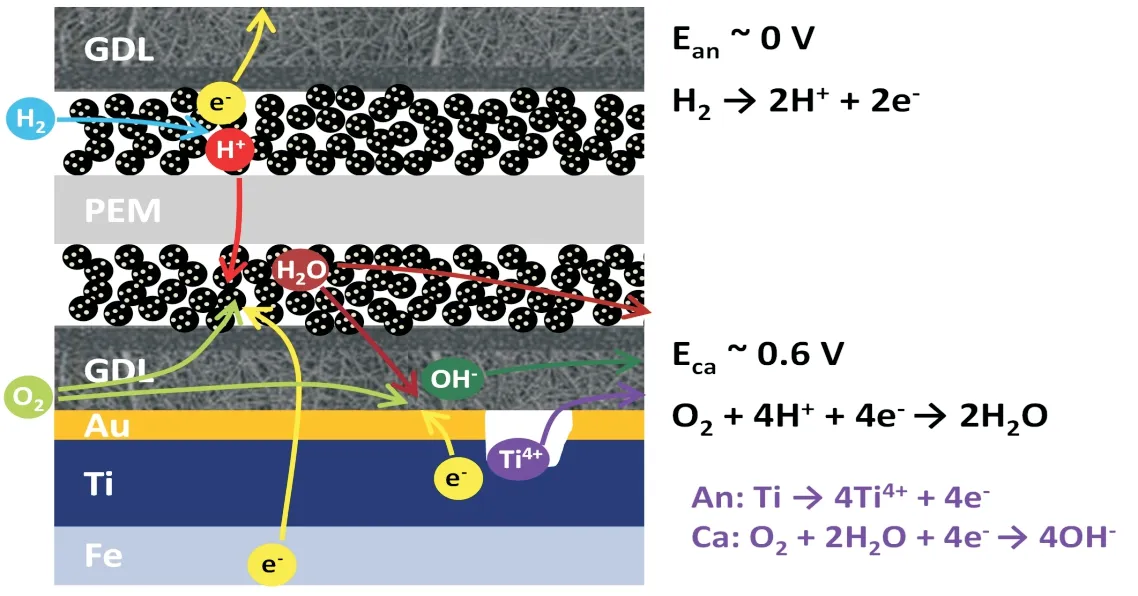

研究表明,金属双极板与气体扩散层的接触会导致点蚀发生[24]。综上可知,金属双极板金层在寿命测试过程中首先因为点蚀出现轻微缺陷,主要表现为金层出现损伤,进而下面的钛层不可避免地裸露到PEMFC 的酸性环境中。而由加速测试数据可知,金-钛二者在阴极侧酸性环境下直接接触会形成原电池腐蚀,钛原子被氧化成钛离子而流失,随着反应时间的推移,钛腐蚀区域越来越大,从而导致金涂层脱落,原电池腐蚀机理如图5 所示。

图5 镀金涂层金属双极板在燃料电池环境下原电池腐蚀机理示意图

3 结论

本文通过镀金涂层金属双极板在3 000 h 电堆实际测试分析了金涂层的电化学腐蚀情况,同时采用电化学加速测试分析了其原电池腐蚀机理。研究结果表明,金属双极板金层在寿命测试过程中首先因为点蚀而出现轻微缺陷,从而导致钛层裸露到PEMFC 的酸性环境中,而金-钛在酸性环境下直接接触会形成原电池腐蚀,钛原子被氧化成钛离子而流失,随着反应时间的推移,钛腐蚀区域越来越大,从而导致金涂层脱落。因此,为了避免原电池腐蚀发生,避免金和钛元素直接裸露到PEMFC 的阴极侧酸性环境下是必要的。本文的研究将有助于提出缓解金涂层腐蚀失效方案,为镀金涂层金属双极板在PEMFC 上的进一步应用提供理论指导。