天津某污水处理厂提标改造期间临时污水处理工程实例分析

2024-03-10张忠园玄鹤林邓妍李芳杨宗政

张忠园,玄鹤林,邓妍,李芳,杨宗政

(1.天津科技大学海洋与环境学院;2.天津科技大学化工与材料学院;3.天津市庆烁市政工程有限公司,天津 300457)

随着我市城镇化建设的进程加快,城镇污水排放总量逐渐加大,污水处理难度也逐步增加。2015 年10 月起,天津市出台新的城镇污水处理厂污染物排放标准,规定全市城镇污水处理厂将按照处理规模执行A、B、C 3 个标准,部分污水处理厂处理工艺已无法满足新排放标准。故天津市自2016 年起,开始对中心城区5 座大型污水处理厂和环外各区105 座中小型污水处理厂进行提标改造,通过高效沉淀、膜处理工艺等技术手段,对污水进行深度处理,有效提升污水处理厂出水水质。改造期间的污水处理成为首要问题,各污水处理厂采取分批改造,建立临时处理设施等办法进行解决。

1 工程概况

1.1 工程简介

天津某小型污水处理站进水氨氮、总氮居高不下,已超出原有处理设施处理所具备的处理能力,从长远发展考虑,需对原工艺进行升级改造。改造期间,针对该废水设计并组建一套临时处理设施,处理后水质达到天津市《城镇污水处理厂水污染物排放标准》(DB12/599-2015)A 标准。

该临时处理设施设计总规模为3×103m3/d,主要收纳该区域的生活污水以及周围企业排放的生产废水。处理设施主体采用“A2/O+MBR+反硝化滤池+FA 净水器+消毒”工艺。该厂临时设施自运行以来,处理效果良好,出水水质排放达标。

1.2 进出水水质要求及分析

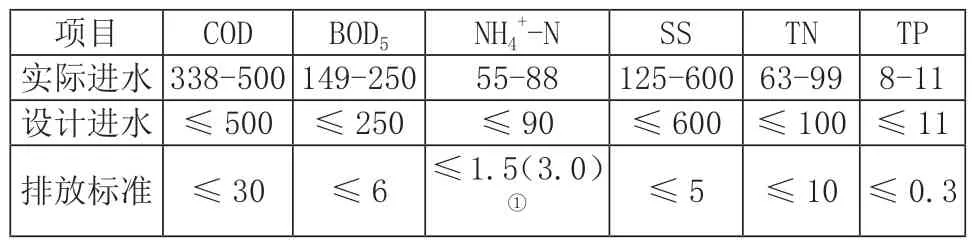

(1)进出水水质要求。经过多次现场取样分析及参考同类型污水水质,确定出设计进水水质。污水进入污水处理系统进行综合处理后,出水水质需达到天津市《城镇污水处理厂水污染物排放标准》(DB12/599-2015)A 标准。设计进水水质和排放标准见表1。

表1 进水水质及排放标准 单位:mg/L

每年从11 月1 日到次年3 月31 日,执行括号内的排放限值。

(2)水质分析及工艺选择。该厂区来水以生活污水为主,但附近企业排污存在偷排和不达标排放等情况,增加了来水的复杂性。从可生化性角度分析,该废水BOD5/COD ≥0.4,具有良好的可生化性,主体处理工艺可采取A2/O+MBR 工艺,该工艺对生活污水具有较好的处理效果。从脱氮角度分析,进水BOD5/TN 较低,无法满足生物脱氮需求,该处理工艺需投加碳源,维持微生物所需营养比例。进水TN 较高,出水水质TN 要求小于10mg/L,仅依靠A2/O 工艺很难实现,需采用反硝化滤池强化脱氮效果。从除磷角度分析,进水总磷较高,仅依靠生物处理无法达到排放要求,故在反硝化滤池后采用一体化FA 净水器进行化学除磷,该深度处理工艺可确保出水TN、TP 达标排放。由于该工程为临时工程以及场地限制,消毒工艺采用次氯酸钠消毒,该消毒方法具有建设成本低、占地小等特点。

1.3 工艺流程

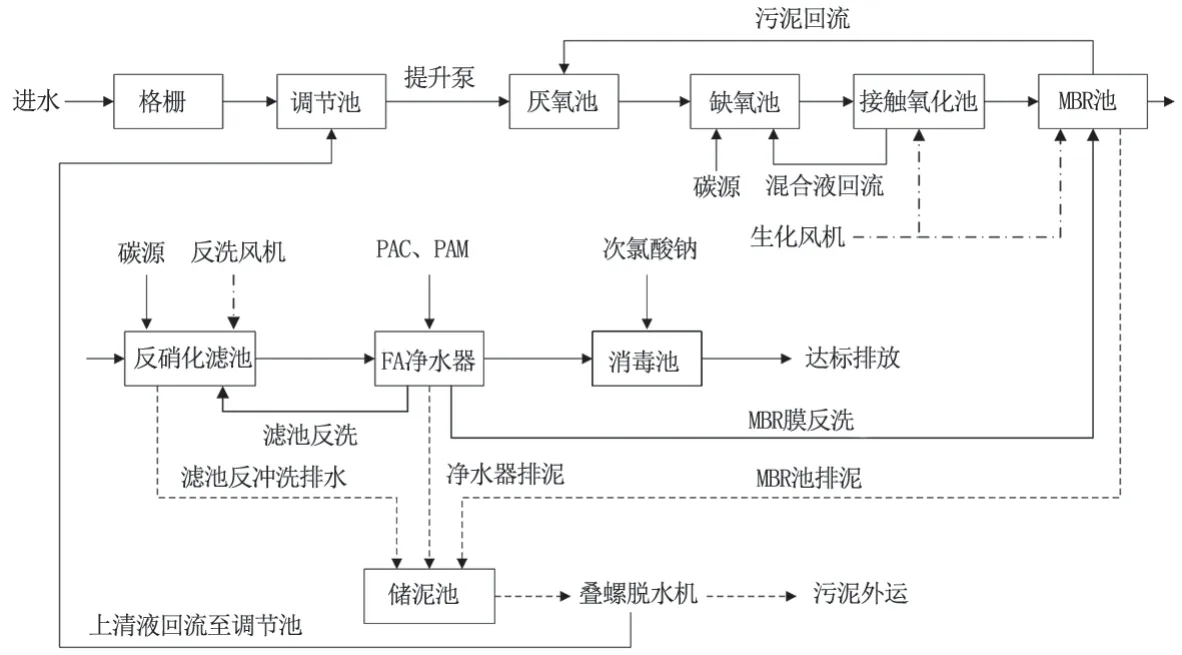

针对该中水厂进水水质特点和出水水质的要求,本工艺采用如下工艺,流程见图1。

图1 污水处理工艺流程

与一般生活污水相比,该项目污水具有C/N 值低,进水悬浮物、氨氮、总氮及总磷含量高等特点。因此,本工程的主体工艺采用A2/O-MBR,在其后端增加深度处理工艺,强化脱氮除磷,保证了出水各项指标达标。

格栅和调节池利用厂区原有工艺的设备和构筑物,经格栅去除后的污水进入调节池,调节池调节水量及水质。废水依次进入厌氧池、缺氧池及接触氧化池,接触氧化池中微生物附着在填料上形成生物膜,在此绝大部分有机污染物通过生物氧化、吸附得以降解;在厌氧池中磷得到充分释放,接触氧化池中聚磷菌充分吸收水体中的磷,通过排泥除去水体中的磷;缺氧池接收接触氧化池回流的硝化液进行反硝化脱氮。

经过生物处理后的污水流入MBR 段,膜组件用于截留污染物,提高出水水质,污泥回流泵用于将MBR 池内污泥混合液经提升后回流至厌氧池。

MBR 池出水由提升泵提升至反硝化滤池进行强化脱氮。滤池出水进入一体化FA 净水器,FA 净水器由混凝、沉淀、砂滤及反洗四部分组成,污水经絮凝沉淀过滤后,最终经折流混合消毒后,出水标达标排放。

本工艺运行过程中,MBR 池剩余污泥、净水器泥浆及滤池反冲洗水直接排入储泥池中,污泥在储泥池进一步的沉淀分离,上清液回流至预处理阶段(调节池)作进一步处理,为了保证污泥的脱水效果,污泥在进入脱水机之前需要先添加PAM 高分子混凝剂调理污泥,改善污泥脱水性能,经叠螺脱水机充分脱水后,泥饼外运送至有资质单位进行资源化处理。

主要设备及技术参数:

(1)格栅。格栅渠深为4m,格栅宽度为1000mm,格栅栅条间隙为16mm,安装角度75°。内置1 套自清式机械格栅除污机。

(2)调节池。地埋式钢筋混凝土结构,有效容积为340m3。配置3 台潜水排污泵(两用一备),Q=80m3/h,H=15m,N=7.5kW。调节池污水经提升进入缺氧池。

(3)厌氧/ 缺氧/ 好氧池。采用地上式钢结构,池内填充φ=150mm 立体弹性填料,填料填充率为80%,平均污泥浓度6g/L,污泥负荷为0.23kgBOD/[kg(MLVSS)·d],泥龄13d。厌氧池4 台,单台内净尺寸为12m×2.4m×2.7m,有效水深为2.5m,有效容积为288m3,水力停留时间2.3h,池底设穿孔曝气管进行污水混合,DO 小于<0.2mg/L。缺氧池6 台,单台内净尺寸为12m×2.4m×2.7m,有效水深为2.5m,有效容积为432m3,停留时间为3.5h,TN 污泥负荷0.116kgTN/[kg(MLVSS)·d],池底设穿孔管曝气搅拌,DO 位于0.2 ~0.4mg/L,葡萄糖采用人工投加方式,投加浓度600mg/L。好氧池13 台,其中6m×2.4m×2.7m 装置8 台,12m×2.4m×2.7m 装置5 台,有效水深为2.5m,有效容积为648m3,停留时间为5.2h,采用微孔曝气器曝气,DO 位于2 ~4mg/L。所需空气由3 台罗茨式鼓风机提供(两用一备),Q=20.9m3/min,P=30kPa,N=15kW,风机与MBR 池共用。配置4 台混合液回流泵(两用两备),混合液回流比200%~300%,Q=250m3/h,H=8m,N=15kW。

(4)MBR 处理系统。地上式钢结构,单台内净尺寸为12m×2.4m×2.7m,数量3 台,有效水深2.5m,有效容积为216m3,停留时间为1.7h,污泥浓度为8 ~10g/L,污泥回流至缺氧池,回流比为50 ~100%。采用PVDF帘式膜组件,膜孔径0.1μm,单帘膜面积20m2,共500 帘。采用穿孔管曝气方式,保持膜面充分的气液流动,减少膜污染。在MBR 运行过程中,为确保出水量,必须对膜进行定期清洗,首先,取出膜片用清水对膜丝之间的杂物进行冲洗,然后放入有效氯浓度2000 ~3000mg/L次氯酸钠清洗液中浸泡12 小时,取出清洗干净后放入1%~2%柠檬酸清洗液中浸泡2 小时,最后,用清水冲洗膜组件上附着的药液。配备4台自吸泵用于MBR池泥水分离(两用两备),Q=150m3/h,H=10m,N=11kW。

(5)反硝化生物滤池。采用反硝化滤池对二级出水进行深度处理,滤池采用地上式钢结构,单台内净尺寸为6m×3m×6m,数量2 台,单池有效容积为98m3,反硝化容积负荷为0.306kgNO3--N/(m3·d),滤速3.47m/h,停留时间1.56h。反硝化滤池顶部设置进水堰板,底部设有反冲洗布水管、反冲洗气管,上方为0.2m 厚HDPE滤砖,承托层为0.3m 的鹅卵石,滤料层为3m 的陶粒,所填陶粒粒径为3.0 ~5.0mm。反硝化滤池配备碳源投加系统,由流量计控制碳源的流量,进水和碳源经管道混合器进入反硝化滤池中,醋酸钠投加浓度为200 mg/L。以净水器储存水作为滤池反冲洗的水源,自滤池底部进入,从滤池上部溢流口排出,反冲洗的废水自流进入污泥池。反冲洗采用气水联合反冲洗,气洗、气水洗、水系时间分别为5min、10min、3min。反冲洗气洗强度为18L/(s·m2),水冲洗强度为3.5L/(s·m2)。使用3 台罗茨式鼓风机(两用一备)进行清洗,Q=20m3/min,P=60kPa,N=31kW;滤池反洗泵3 台(两用一备),Q=250m3/h,H=20m,N=18.5kW。本单元可提高脱氮效果,强化二级生物处理出水脱氮效能,保证出水水质达标排放。

(6)一体化净水器。地上式钢结构,外形尺寸为14m×5m×4.4m,集絮凝沉淀、过滤、反洗为一体的污水净化装置。污水进入混凝仓与PAC、PAM 充分混合后进入沉淀仓,沉淀池采用斜管沉淀法进行沉淀,剩余污泥排入污泥池。经沉淀后的污水进入过滤仓进行过滤,滤料采用石英砂,可去除水中细小颗粒及矾花,当净水器滤料表面杂物较多时,过滤阻力增加,当阻力达到虹吸液位时,装置自动进行虹吸反冲洗,当清水箱水位降低至虹吸破坏管液位时,反洗结束。

(7)接触消毒池。地上式钢结构,内净尺寸为12m×2.4m×2.7m,有效深度2.5m,有效容积72m3,数量1 台,接触时间至少为30min,利用次氯酸钠对出水进行消毒,保证出水大肠菌群指标达标。配套加药罐1个,容积2000L,计量泵2 台,Q=0 ~60L/h,P=0.5kW。

(8)储泥池。工艺原有构筑物,半地下式钢筋混凝土结构,尺寸为6m×4.35m×5.1m,有效水深4.35m。接收来自MBR 池剩余污泥、滤池反洗排水及净水器排放的污泥。设置3 台螺杆泵用于污泥输送,Q=8 ~40m3/h,H=30m,N=4kW;叠螺式污泥脱水机,数量1 台,处理量为3 ~300kgDS/h,污泥脱水后含水率为80%。

2 工程调试和运行效果

2.1 工程调试

(1)调试准备。在进水前,先将各水池内所有杂物清除干净,同时为了有效保护膜组件,必须打开抽吸泵进出口阀、分气缸上部的控制阀和分气缸下部的排水阀,将内部原空气排空。

(2)清水运行。将清水放至设计水位高程,检查水路是否通畅,观察反应器系统自动控制和其他机械设备的运行状况。清水运行时注意要点如下:曝气鼓风机启动后,检查确认曝气量和曝气的均匀性,在清水运行时可能会出现泡沫现象,主要是由于膜组件本身存在不溶性的可生化的亲水性物质造成的,可继续正常运行,使水面完全没过膜组件;当鼓风机向多个膜组件吹风时,应保证为每个膜组件提供相同的空气量;清水调试运行时,检查控制设备的性能,观察池内出水流量变化以及膜压力变化,测定设计过滤水量(正常运行时及最大、最小流量时)下的膜间压差、水温,并进行记录保管。调试自动控制系统状况时,主要保证装置内进出水、曝气、加药等程序运行正常。

(3)活性污泥接种与驯化。工艺清水调试完成后,采用接种活性污泥和污泥培养相结合的方式进行污泥菌种驯化,缩短污泥培养时间。在生物池好氧阶段投加脱水污泥约80t,污泥含水率为80%。由于初期运行负荷低、生物量较少、污泥活性差,为提高营养物浓度,投加浓质粪便,采用闷曝的方式对新生微生物进行驯化,保证污泥处于悬浮状态,全天24h 间歇运行,闷曝数小时后停止曝气并沉淀换水,期间活性污泥絮体开始形成,该阶段历时约7d,同时镜检发现存在较多游离细菌,如鞭毛虫和变形虫,每天定时观察污泥沉降性能SV30和DO测定,作好记录。

闷曝结束后,反应器内存在一定量的微生物,为加快活性污泥的生长,采用24h 连续运行方式培养驯化,此时调整工艺参数进行优化,缺氧段DO 控制在0.2 ~0.5mg/L 之间,好氧阶段DO 控制在1 ~3mg/L 之间,开启回流污泥泵,回流比控制在50%~100%,混合液回流至缺氧池,回流比为100%~300%。随着一个月调试期,好氧池MLSS 上升,并稳定在6000mg/L 左右,根据出水水质各项指标,控制污泥浓度适当排泥,当SV30达到30%以上时,活性污泥培养完成,此时镜检污泥中原生生物存在较多的钟虫、累枝虫等指示性微生物,污染物平均去除率已接近排放标准,接种驯化阶段结束。连续培养阶段历时约30d,期间观察记录系统的运行状况,逐步调整系统回流量,补充更多的碳源来满足微生物的生长需求。

(4)反硝化生物滤池调试运行。首先,检查曝气是否均匀。反硝化生物滤池调试30d,从调试初期开始逐步增加污水流量至设计流量,密切关注滤池运行情况和进出水的水质变化。为了保证出水COD 等指标达标,需根据进水调整醋酸钠投加量,经过一段时间的调试,滤料层表面会附着大量反硝化生物菌群,实现反硝化生物脱氮。同时会有大量悬浮物截留在滤料中,滤料间的菌群和选何物不断曾多,水头损失的压力随之增大,需定期进行反冲洗,将滤料截留的悬浮物和老化的微生物膜冲洗出去。

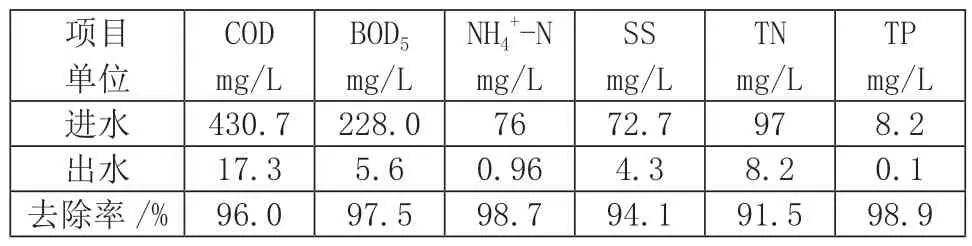

2.2 运行效果

某中水厂改造临时设施工程经2 个月调试后转入正式运行,经检测各项指标处理效果稳定,出水水质良好。实际进、出水水质的监测结果(平均值)见表2。

表2 污水的处理效果

3 技术经济分析

本工程总投资为1750 万元,其中土建费为184 万元,设备费为1479 万元,其他费用为87 万元;该项目污水处理总运行费用为5.53 元/t,其中药剂费4.2 元/t,人工费为0.3 元/t,电费为0.68 元/t,污泥处置费0.35 元/t。

4 结语

该临时污水处理设施针对该区域污水的水质水量不稳定、有机氮浓度大等特点,采用A2/O-MBR生化组合工艺,配合反硝化生物滤池强化脱氮、一体化净水器过滤深度除磷及消毒处理系统,解决了厂区改造期间污水处理问题。该工艺通过调整工艺参数并根据实际情况对污水处理单元进行优化,最终出水水质满足天津市《城镇污水处理厂水污染物排放标准》(DB12/599-2015)的A 标准。该工程正式投入使用以来,运行工况良好,具有较好的抗冲击能力,出水水质稳定,处理费用为5.53 元/t,对于同类的污水处理工程具有一定的参考意义。