YK(YAG)圆振动筛的几种常见故障原因分析及处理措施

2024-03-10巩平应

巩平应

(金川集团股份有限公司选矿厂,甘肃 金昌 737100)

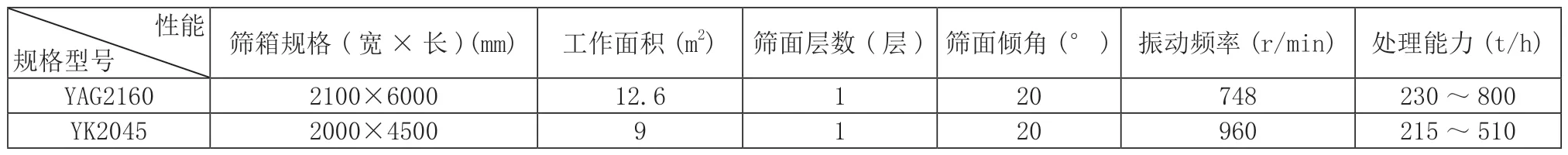

金川集团有限公司某选厂二车矿车间矿量处理能力为7500t/d,三车矿车间矿量处理能力为6500t/d,现有4 台规格YK2045 圆振动筛和6 台规格YAG2160 圆振动筛,在破碎筛分流程中起筛分分级作业,其参数见表1。

表1

自从两个车间圆振动筛投产运行后,经常出现轴承温度过高、轴承跑外圆或轴承卡死、激振器在设备运行过程中甩油、漏油现象,造成机座减震弹簧失效,筛箱倾斜等系列故障,检修故障,更换轴承或更换轴承座、激振器的密封、筛板的磨损不均、筛框的加固等故障严重影响振动筛效率的正常发挥,使得备件费用显著上升,维修成本增加,同时润滑油的泄漏对矿物造成一定的污染,对金属物料的提取回收也有影响;故障同时严重影响系统生产的稳定。因此,彻底解决这些故障才能保证振动筛的正常运行,从而保证生产系统的稳定。

1 工作原理及结构特征

1.1 工作原理

YK(YAG)型圆振动筛由电机通过连接装置驱动块式偏心结构的激振器,通过激振器使筛箱产生一定规律的振动,其筛箱入料端和排料端运动轨迹为椭圆,质点中心运动轨迹为圆形;入料端轴与筛面成锐角,物料流动速度快,使物料尽快往中部输送,避免了物料在入料端堆积。出料端为钝角,筛面物料近似等厚筛分,减缓物料流动速度,满足物料筛分分级的要求。

1.2 结构特征

圆振动筛主要由筛网、筛箱及机座构成,筛箱由筛框、激振器、传动轴、减振弹簧组成。圆振动筛激振器在参振质量重心上方,为块偏心激振器或轴偏心与或块偏心激振器相结合形式;有单轴型激振器、也有双轴型激振器振动筛;筛箱框架、振动器与筛箱侧板均采用高强度螺栓联结或高强度螺栓和环槽铆钉相结合方式联结,保证振动器轴罩法兰与筛箱侧板永不松动,同时,防止激振器漏油、振动器、筛箱损坏;弹簧减振装置采用圆柱螺旋弹簧或橡胶弹簧。

1.3 激振器结构特点及密封方式

激振器采用外置式块偏心结构或块偏心振动加偏心轴结构,采用脂润滑或稀油飞溅润滑。振动器的密封采用0 型圈加骨架油封进行密封。激振器内的油脂通过外侧的骨架油封密封加内侧两道O 型密封圈密封,迷宫密封压盖可以阻挡灰尘的进入,又对轴承箱内部油脂进行密封,同时对轴承进行定位,偏心轴外轴套采用无缝钢管制作,与筛箱连接的偏心块振动器采用镶嵌式法兰加O 型圈密封。采用稀油润滑时激振器内外压力通过轴承座上的通气孔实现平衡。偏心轴外轴套同时具有防止灰尘进入、保护偏心轴、储油,同时保证振动筛左右轴承同心度且将左右块偏心振动器连成一体提高筛箱整体结构强度等作用。

2 常见故障原因分析

2.1 筛板使用周期短

筛板的使用寿命除了取决于筛面的材质、结构形式以外,同时与物料对筛板的冲击力大小、物料的分布以及筛板的张紧度等有关。由于钢丝编织筛网对块状物料的冲击和抗磨损较差,车间现均采用聚氨酯筛面,为保证筛板的强度和耐磨性,筛板采用钢丝骨架外敷上聚氨酯材质。

物料下抛到筛面的距离过大,加上物料中夹杂的大块料对筛板的不断冲击,造成筛板变形甚至开裂失效;下落在筛面上的物料不匀或给矿偏离筛面中心线单侧给矿,从而造成筛箱倾斜、筛板磨损不匀、损坏加重的情况;另外,筛板在安装时,筛板涨紧度不够,筛板在运行中,物料的冲击、与筛箱的共振造成筛板与筛板支撑骨架之间的磨擦与滑动,从而造成筛板磨损加剧的情况。

2.2 轴承温度过高

设备正常运行时,滚动轴承温度要求一般不能超过75℃。但是,在生产实际中,经常发现设备运行中,其他都比较正常,就是轴承温度过高,而且温度继续升高。这种情况的发生,除偏载外,绝大多数原因是轴承润滑油位不合适,加油过量,造成散热空间不足;另外,是轴承润滑不足、润滑油在设备运行中漏油减少、润滑油补给不及时造成的。

2.3 设备在运转过程中不断出现漏油现象

振动筛在运转过程中激振器不断出现漏油甩油现象,主要有以下原因。

(1)油腔内外压差过大。由于设备运行环境差,即设备长期处于高粉尘环境,设备外裹较厚粉尘不能及时清理,轴承座通气孔经常堵塞;振动筛在运转过程中,随着轴承温度的升高,油腔内油温高升,激振器及油腔内部的压力增大,若轴承座上的通气孔发生堵塞,则造成激振器的密封失效,从而导致润滑油在压力作用下将从骨架油封的唇边挤出而发生漏油甩油现象。

(2)密封失效。圆振动筛的轴承安装在轴承座内,唇形密封圈和O 型圈安装在密封压盖上。设备长期高温状态下运行,粉尘的污染,致使密封圈失去弹性失效、设备振动导致密封压盖的松动等状态均会进一步造成密封失效。

(3)振源回转中心线产生偏移。由于物料不能均匀分布在振动筛面,导致偏载从而导致振源回转中心线产生偏移,在此状态运行下,很快会造成振动器的密封失效或轴承故障,发生圆振动筛在运转过程中持续出现漏油甩油现象。漏油、甩油现象的发生是直接导致轴承温度高、轴承、轴承座及偏心轴等出现故障的主要问题。

2.4 轴承寿命短

振动筛激振器出现轴承寿命短的情况,主要是轴承润滑不良以及振动筛的振源回转中心线发生偏移造成的。

筛面布料不匀、偏载造成两侧激振器轴承受力不均使得轴承寿命缩短。

润滑是造成轴承寿命短的主要原因:设备带载运行中,润滑不良造成轴承温度升高,导致轴承保持架磨损,轴承间隙增大,轴承运转稳定性变差;轴承座、偏心轴磨损,造成振源回转中心线的偏移;严重的造成轴承抱死、轴承碎裂,进一步导致偏心轴套联接螺栓松动等系列现象。

3 处理措施

(1)调整给矿高度,降低块矿对振动筛的冲击。

(2)调整布料结构,使得物料在落入振动筛筛面时布料均匀,避免偏载发生。

(3)定期检查振动筛上各部联接螺栓的紧固情况,发现松动则予以及时紧固。

(4)经常检查筛板是否松动、破损,如松动应及时拉紧;对破碎筛板予以及时更换。更换筛面时,确保两侧张紧板张力相同且均匀。

(5)定期检查轴承温度,若发现轴承温度过高,必须停机检查轴承润滑情况,对油量不足进行及时补加,稀油加油量不应超过轴承腔的2/3。

(6)更换轴承时同时更换相应密封圈。

(7)保持设备清洁干净,保持轴承座上通气孔的畅通。

(8)定期检查激振器的密封装置。发现骨架油封或O 型密封圈老化损坏应及时更换;发现密封盖松动,及时予以紧固。

4 技术改造

根据现场设备运行工矿条件、振动筛在现场使用情况,我们对现场YAG 圆振动筛激振器进行了相应的技术改造,同时将稀油润滑改为干油(润滑脂)润滑。

(1)激振器的改造。对振动筛振幅和频率不产生变动的情况下,将偏心轴加偏心块振动器更换为模块式外置偏心激振器,取消偏心轴;电机通过皮带轮传动座与激振器联接采用挠性联轴器,降低筛箱共振时对电机的干扰。该激振器激振力可调,减轻了原偏心轴式激振器重量,从而减小了轴承的负荷,也降低了筛机的动负荷、减小了筛机过共振区时对筛分机座甚至基础的冲击。

(2)模块式激振器可进行方便快捷更换拆装,降低设备故障对生产造成的影响。

(3)轴承座及轴承压盖的改造。对原轴承座排气孔进行扩孔以利于排气,轴承压盖内部深度增大约10mm增加油脂储存容积。

(4)对振动筛加装自动油脂润滑装置进行集中控制,对振动筛轴承进行定时定量给油润滑。

经过对振动筛给矿高度以及矿在筛面的布料调整、激振器、轴承座等的改造、润滑方式改变后,振动筛漏油状况得以彻底解决,且轴承得到良好润滑,轴承温度高、轴承卡死等系列问题相应的得到消除,振动筛运转状况、运转效率得到有力提升,极大地解决了生产不稳的现象。

5 结语

上述是根据现场圆振动筛的使用情况,对其经常发生的几种故障原因进行了分析,并提出了解决方案。改造实施后、取得了良好的效果。