浅谈采煤机和掘进机的截齿失效原因及改进措施

2024-03-10吴玉杰

吴玉杰

(内蒙古双欣矿业有限公司,内蒙古 鄂尔多斯 017000)

采煤机和掘进机作为采煤行业常用的设备,其性能决定了煤炭的开采效率。截齿刀头出现的裂缝、折断、脱落、磨损等是成为影响截齿寿命的主要影响因素。改进采煤机和掘进机的截齿失效问题,将增强截齿刀头的强度和耐磨性、耐腐蚀性,从而改善截齿的性能。

1 截齿的失效形式与失效原因分析

1.1 截齿的失效形式

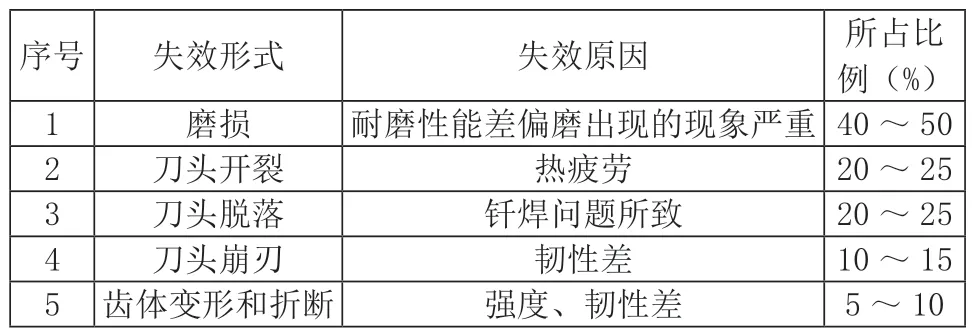

从表1 结果上看,磨损作为主要的失效形式,截齿出现片磨损的现象比较严重。(1)采煤机在截割煤岩时会产生一定的磨损,尤其是齿体的头部位置出现磨损会产生一定的压力,进而降低刀头的支撑性能,使得合金刀头出现脱落的问题。(2)偏磨损得不到控制还会降低截齿的截割性能,当截齿出现受力不均的情况时,刀头易出现破碎或者开裂的现象。(3)截齿失效形式中占据比较大的一项为刀头的脱落,其与钎焊过程中人为失误导致钎焊不牢所造成脱落有关。另外,热疲劳还会使刀头出现龟裂,久而久之,也会使得刀头出现脱落。以失效的镐型截齿为例,本文主要选取六个镐型截齿,分别为(a)、(b)、(c)、(d)、(e)、(f)。截齿(a)刀头基本丢失,受损的情况是为严重,刀头上明显出现了一个大凹坑,只有少量的硬质合金。截齿(b)表现出现的大坑和斑点也较为明显。截齿(c)中截齿刀头出现了开裂的现象,并且磨损也比较严重,这属于崩刀失效形式。截齿(d)的磨损比较轻,只出现了局部的磨损。截齿(e)的磨损比较严重,一半的硬质合金刀头已经少了一半。截齿(F)出现的磨损最严重,其截齿不能被使用。从截齿截割煤岩的情况了解,其在截割过程中受到粉尘、锈蚀等方面的影响,截齿不能很好地自旋转,截齿的自磨刃功能下降,进而导致(b-f)出现严重的偏磨损,刀头也会受到磨损的影响,降低自身的变顿截割效率,使得刀头出现了脱落问题。

表1 截齿的失效形式

1.2 失效原因

1.2.1 磨损

采煤机与掘进机出现的磨损主要是截割煤岩时,截齿和煤岩发生了一定的接触,在相互摩擦过程中,受到硬质岩石、硬度较高的煤气矸石等影响,加大了截齿的摩擦作用。不断的磨损下载齿的齿尖不再像往常一样锋利,截割阻力增大的情况下,截齿与煤岩的接触面积扩大之前的2 ~3 倍,甚至更大,这种情况下,粉煤尘就会在采煤过程中不断地增加,导致块煤率下降,影响最终的采煤产量。

与此同时,磨损还有一个重要的因素就是热应力的产生。由于WC 和Co 的膨胀系数存在差异性,热膨胀变形的尺寸也不尽相同,使得WC 和Co 之间会产生热应力。在热应力的强度高于两相的连接强度时,截齿表面就会发生裂缝。并且两相的连接强度在不断下降时,硬质合金本身的强度、耐磨性也会随之降低。截齿磨损加快的重要影响因素还与表面温度梯度过大有关,例如,硬质合金处于高温的状态下,其塑性相对较高,黏结相在出现不同程度的变形后会向表面的疲劳裂纹中延伸,WC 的晶粒也会随之挤向到截齿表面,跟随着煤岩一同刮走,在产生较大的温度梯度时,塑性流动加快,进而产生磨损。

截齿(b)的表面出现比较大凹坑,通过显微组织观看到这一表面出现的凹坑,能够观察到硬质合金组织已经出现了变形的情况。圆内有AB 两个点,这些均是夹杂在硬质合金中杂质,其主要球形颗粒和枝蔓状组织,当这些不规则的颗粒夹杂在硬质合金中,尤其是受损比较严重的区域,将会加快整个磨损的过程。

1.2.2 刀头产生裂缝和断裂

硬质合金的刀头出现不同程度的裂纹、崩刃,与受到外力影响有关。其中影响最大的是冲击载荷,这一冲击产生的强度比较大。而内部所产生的集中应力也会引起刀头出现断裂,例如,夹杂物、微孔隙等导致硬质合金刀头表面出现微观的缺陷。冲击载荷带来的影响则最先通过这些缺陷而产生崩刃或者裂纹。

另外,刀头出现断裂还与煤层与齿头接触过程中所产生的大量热量有关,而热量产生则是因为持续性的摩擦引起。热量在转移时无法做到每处的温度都保持一致,因此,WC 和Co 之间产生的变形尺寸也会不同,进而带来热应力。例如,两相之间的连接强度相对热应力产生的强度较低,其产生裂缝的可能性将会加大,在面临较大的冲击载荷时,这一区域发生裂缝也会随之扩大,进而刀头产生断裂的情况。

另外,对于(a)和(b)中显示出的弯曲裂纹,从硬质合金刀头的显微组织特征上看,其主要是硬质合金中所存在很多尺寸比较大的WC 颗粒,在运用放大电镜观察,能够清楚地了解到裂纹的形貌,即裂纹比较长且出现了弯曲的情况。这只要与WC 颗粒在增大的情况下黏结剂也在不断扩展,进而出现弯曲;对于晶粒度大的WC 颗粒,能够使裂纹出现转折、分叉的情况。

1.2.3 刀头脱落和丢失

刀头脱落也会引起截齿失效。从截齿(a)中我们可以看到,其受损的情况比较严重,刀头全部脱落。从截齿的使用效率和使用寿命上看,齿体与刀头的强度关乎截齿的正常使用,硬质合金刀头出现掉落,其最主要的影响因素与焊缝质量、加工尺寸有关,例如,焊缝如果出现间隙比较大的情况,焊料的流动性也会加大,进而造成缺焊的问题。另外,钎焊的效果也会对刀头产生不良的影响,例如,钎焊选择的材料不合格、工艺不当等。在选择钎焊时,如果选择不合格的钎焊,刀头很容易出现过早的脱落,使截齿寿命缩短,影响煤炭的正常开采。

1.2.4 齿体弯曲变形和折断

齿体出现变形的情况或者折断的情况也会引起截齿失效。其中齿体与齿柄的连接部位容易出现折断、弯曲变形。(1)由于两相交接处本身的集中应力较大,使用的材料不合格,齿体在进行热处理过程中使用了不当的工艺造成其强度、抗冲击性降低等,这些均会造成齿体与齿柄部位的折断和变形。采煤机或者掘进机的截齿在截割煤岩时,面对硬度较高的煤矸石,其产生的冲击力也相对较大,冲击荷载在反复的作用下就会出现折断、变形的情况。(2)截齿在安装阶段出现了安装不牢固的情况,从而使得其在离心力的作用下出现脱出的情况。如果全部脱出,截齿就会出现丢失,没有全部脱出,则截齿就会出现弯曲、变形、折断的问题。

2 采煤机与掘进机截齿失效的改进措施

2.1 选用合适的截齿刀具,提高截齿强度和韧性

面对不同的煤层类型,选择硬度适合、韧性适合的截齿刀具十分重要,可以有效避免截齿出现过早磨损、刀头崩刃和折断的问题。以下针对截齿的选用类型进行了分析。

(1)对于硬度较低的煤层,即f 小于3.0,可以通过增加硬质合金刀头中的(Co/Ni)含量,即保持8%~13%,从而使刀头具有较高的韧性,避免出现断裂的情况。同时,加入少量的TiC/TaC 也会显著提高硬质合金刀头的强度和硬度。截割阻力的减少可通过减少刀头直径或者锥角,选用礼帽型刀头或者蘑菇头型刀头,增加对截齿的有效保护,通过增强齿体的硬度,即硬度在50HRC以上,这能有效避免齿体由于出现过早磨损,造成截齿失效。

(2)对于硬度较高的煤层,即f 大于3.0,可以通过添加TiC/TaC,使其强度、硬度、耐磨性显著提高。同时还可以通过降低硬质合金刀头的钴含量,即将其钴含量降到8%以下。选择使用大于4.0μm 的粗晶硬质合金,以使刀头具备一定的韧性,防止出现断裂。齿体韧性提高还可以通过选择使用多锥度的刀头或者在刀头的外部增加保护环,从而将齿体的韧性提高到80 ~100J/cm2,这种情况下,齿体的寿命将不断延长,避免出现截齿失效的情况。

2.2 强化表面技术,增强截齿的耐磨性

磨损会导致截齿出现失效,在选择使用适合的刀具或者材料之外,还可通过使用相关技术来达到提升截齿耐磨的目的。(1)利用堆焊、热喷涂、激光熔覆等手段,使表面得到强化,增强其耐磨性。例如,热喷涂主要是在截齿的表面上涂上一层硬度较高的耐磨合金,刀头不仅得到了保护,还会避免其出现脱落、断裂的情况。 例如,激光熔覆主要是将一些高合金材料涂在截齿的表面上,目的是增强截齿表面的耐磨性和耐磨硬度,从而延长截齿的寿命,提升截齿的使用效率。(2)堆焊技术。耐磨材料在融入截齿的表面后,截齿的强度得到了提高,避免截齿下使用过程中出现刀头的脱落和刀头崩刃。(3)等离子束表面冶金作为一种涂层技术,其相对堆焊技术、熔覆技术、喷涂技术而言,它能够将任意配备的粉末直接涂在材料上,然后等待其成型后,就会形成一层合金层保护截齿表面出现腐蚀的情况,避免刀头出现脱落或者断裂。这一技术在采煤机截齿中得到了广泛的应用。尤其是这一技术相对传统的技术而言,等离子束技术进行表面冶金,能够使截齿的寿命延长,还能抵抗一定的荷载冲击,从而避免截齿出现失效。(4)渗硼热处理技术也能够增强截齿的耐磨性,使得截齿寿命延长。

2.3 优化截齿安装工艺,提高截齿性能

截齿安装不当会导致刀头出现脱落或者的磨损加重的情况。针对这一问题,在进行齿体的安装时,应该对安装的角度进行观察,例如,当安装时出现歪斜角或者倾斜角过大的情况,截割阻力也会随着其安装角度的不同出现变化,造成磨损加重的问题。经过研究调查当表面截齿的冲击角(40°~50°)出现增大的情况,其截割阻力会呈现降低的情况,倾斜角、歪斜角增加,阻力增大,磨损的程度也会加大,进而冲击荷载加大,造成刀头脱落。因此,安装过程中,安装人员需要提升自身的专业素养,了解安装工艺,加大安装监督和后期的维修、保护,这样才能避免截齿出现不同程度的磨损和刀头丢失、刀头掉落的问题。

2.4 深化摩擦学的研究,改进截齿工作方式

摩擦学的研究内容为物体之间的磨损、物体之间的摩擦情况。其涉及的内容涉及多门学科,即热学、材料学、机械学等。截齿失效主要与截齿与煤层之间的摩擦有关,针对这一问题,工作人员需要提升自身的专业知识,了解煤层开采过程中,不同煤层开采会带来的截齿磨损情况,灵活地对采煤机截齿参数进行改进。并运用掌握的机械学知识、摩擦学知识,对齿体保护、降低摩擦阻力等提出改进对策,从而运用到实际的工作中,增强截齿的耐磨性,保障截齿能够得到长久的使用。例如,工作人员应该避免截齿与截割下来的煤矿石产生接触,这样能够避免齿体因为自由活动受到空间上的限制,而出现与煤矿石摩擦的情况,造成刀头的脱落。例如,及时加强对截齿的保护,更换已经坏掉的刀头。即对于已经被磨去1.5mm 的刀头就需要更换,这样能确保截齿与煤矿石之间的接触面缩小到1cm³以下,从而减少两相的摩擦,避免采煤机与掘进机不会因为额外的负担而产生较大的荷载。

3 结语

采煤机和掘进机的截齿出现失效,将会影响采煤的质量和采煤的效率,给煤矿企业带来一定的损失和风险。本文针对采煤机和掘进机截齿失效的形式和原因进行分析后,从选用适合的截齿刀具,提高截齿的强度和耐磨性、使用多种新技术,避免产生磨损、加强摩擦学知识的学习,改进工作方式、优化截齿安装工艺,提高截齿性能等提出改进的对策,旨在为提高煤矿的开采效率提供保障。工作人员在使用截齿时,还需在后期加大维修的力度,定期更换截齿刀具,提升工作的能力,从而为煤矿生产作业提供更多助力,给煤矿企业带来更可观的经济效益。