基于参数化设计的压力容器有限元分析

2024-03-10刘晨张谊军

刘晨,张谊军

(昆明船舶设备研究试验中心,云南 昆明 650051)

水下机器人通常需要在水下几十米至数百米的环境下作业,环境极其苛刻,需要其外壳具备较高的强度以抵抗水压的作用,保护内部电子元器件不被损坏。为验证水下机器人的耐压性能,需根据其工作条件设计压力容器,将水下机器人安装在压力容器内部,对容器中水进行加压以模拟机器人工作时的高压工作环境,检测机器人外壳的耐压性能是否符合要求。

本文基于国标GB150-2011 中关于压力容器的规定,完成压力容器的各项参数的计算取值。利用ANSYS 有限元仿真软件对其进行校核,对该压力容器工作状态下的应力及变形情况进行分析,判断其结构强度及O 形圈的密封效果是否符合要求。

1 压力容器参数化设计

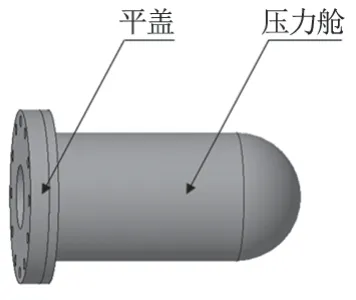

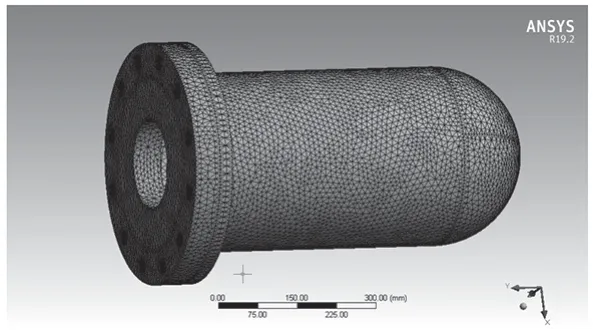

对水下机器人的的实际工况进行分析,根据要求完成压力容器的初步设计,结构如图1 所示。

图1 压力容器三维模型

该压力容器主要由两部分组成:压力舱和平盖,两个部件通过螺栓连接,平盖挤压压力舱端面上的O 形圈完成密封。

由于采用水作为介质进行加压维持压力舱内压力处于预定值,压力容器需经常浸泡在水环境中,容易腐蚀生锈,会对密封结构造成破坏,且存在安全隐患,因此采用不锈钢完成该压力容器的设计和制造。

平盖所承受的应力较大,工作时容易产生较大变形导致O 形圈密封失效,因此平盖需采用高强度不锈钢材料。20Cr13 是一种常用的高强度马氏体不锈钢材料,具有高抗蚀性、高强度、高韧性和较强抗氧化性,被广泛应用于制造各种承受高应力的零件。基于20Cr13 的优良性能,选用该材料用于平盖的设计和制造。与平盖相比较,压力舱承受应力相对较小,选用304 不锈钢用于压力舱的设计和制造。

基于国标GB150-2011 关于压力容器的规定,对压力容器各部分的参数进行计算如下:

(1)壳体厚度计算:

圆筒厚度计算公式如下:

式中,δ为圆筒壳体计算厚度(mm),cP为计算压力(MPa),iD为圆筒内直径(mm),[ ]t σ为壳体材料的许用应力(MPa),φ为焊接接头系数。

选用不锈钢304 作为压力舱的制造材料,最大设计压力取6MPa,圆筒内直径300mm,焊接接头系数取0.8。不考虑腐蚀余量及材料加工偏差,根据上述公式,可计算得到圆筒壳体最小厚度为8.4mm。

(2)球壳厚度计算:

球壳厚度计算公式如下:

式中,fδ为球壳封头厚度(mm),[ ]t σ为球壳封头材料的许用应力(MPa)。

根据上述公式,不考虑腐蚀余量及材料加工偏差,可计算得到球壳最小厚度为4.2mm。

(3)平盖厚度计算:

圆形平盖厚度计算公式如下:

式中,gδ为平盖厚度(mm),cD为平盖计算直径(mm),K 为结构特征系数,dP为平盖上所承受的最大等效压力,[σ]t为平盖材料的许用应力(MPa)。根据上述公式,可计算得平盖的计算厚度为42mm。

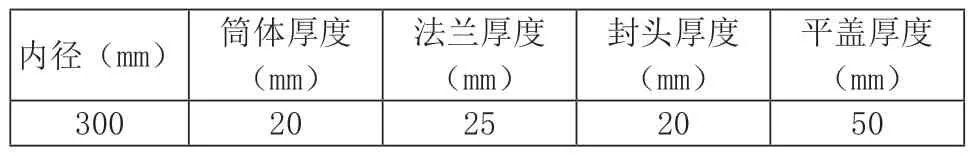

基于上述计算结果,初步设计压力容器的结构参数如表1。

表1 压力容器设计参数表

2 有限元仿真分析

为进一步验证计算所得参数是否满足使用要求,本文采用数值仿真的方法建立有限元仿真模型,对压力容器工作过程中的结构强度和变形程度展开进一步研究,判断基于计算所得参数所设计的压力容器是否满足强度及密封性能的要求。

ANSYS 常被用于结构强度计算,被广泛应用于机械、电子、土木、航空航天等领域,且该软件也常被用于压力容器相关领域的仿真模拟。张祥华利用ANSYS 对压力容器的结构强度进行校核和优化设计,在保证强度符合要求的条件下节省了材料。孟利宇利用ANSYS 建立某分离器高压容器的有限元模型,对其在高压工作环境下的应力分布进行分析,以此为基础对设计参数进行进一步优化。韩豫利用ANSYS 有限元软件对容器的圆筒、封头和接管区域的整体变形规律进行分析,并与试验结果相比较,两者的结果基本一致,证明了采用有限元分析方法对压力容器的强度及变形进行分析的可行性。因此,本文借助ANSYS 完成压力容器的强度校核及密封性能分析。

2.1 压力容器仿真模型的建立

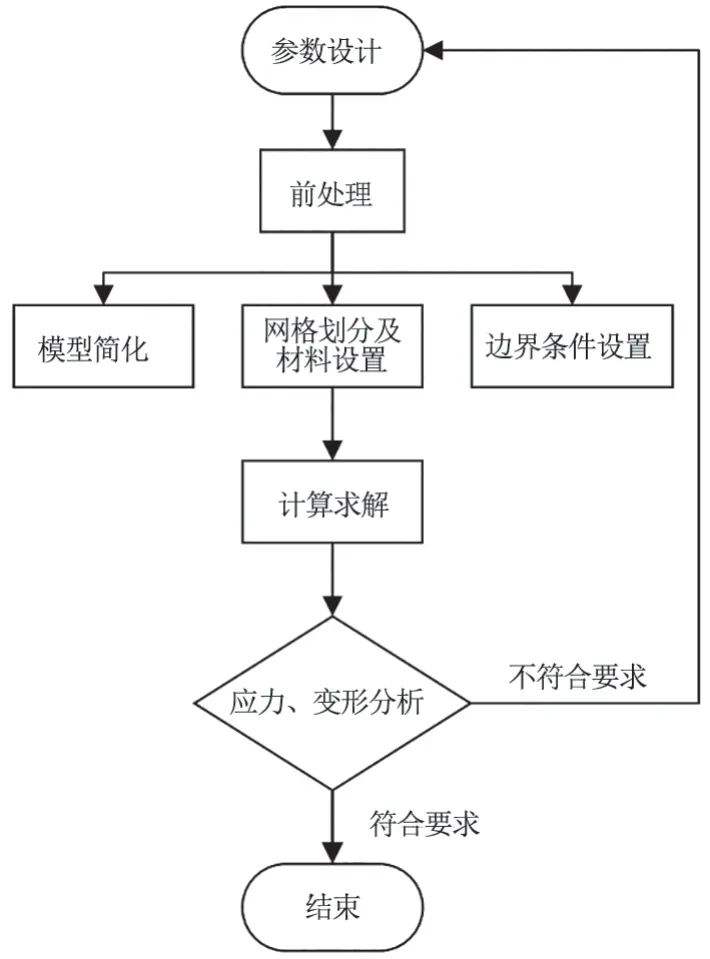

运用ANSYS 进行压力容器设计及仿真分析的一般流程如图2。

图2 ANSYS 有限元仿真流程

首先,根据计算所得参数完成压力容器的结构设计,将其导入ANSYS 中进行计算求解,根据求解得到的应力、变形云图对结构强度和O 形圈变形量进行分析,若所得结果不符合要求,则基于有限元仿真结果对设计参数进行进一步优化。

2.1.1 模型简化

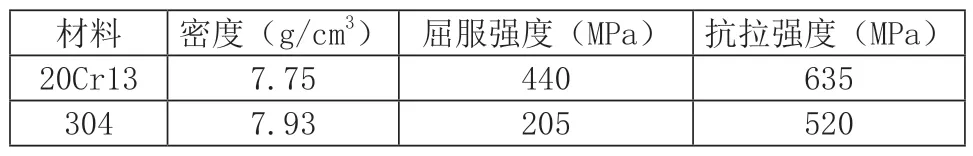

为减小计算量,需在计算前对模型进行简化,去除部分对结构强度和刚度影响较小的结构。如去除对求解结果影响较小的倒角、圆角、孔等特征;去除连接件、管接头等配件,仅考虑压力舱与平盖。根据压力容器各部件所选用的材料在ANSYS 中设置材料参数如表2 所示。

表2 材料属性设置

2.1.2 网格划分

四面体网格划分方法常被用于结构分析,且该仿真模型形状相对规则,故采用四面体网格进行网格划分。由于该压力容器尺寸较大,单元尺寸较小会导致计算时间过长,为缩减求解时间设置网格单元大小为6mm,对平盖和压力舱连接部位进行局部网格细化,控制网格单元尺寸为3mm,可得网格划分的结果如图3 所示。

图3 网格划分结果

2.1.3 定义接触方式

为模拟平盖和压力舱的螺栓连接,定义螺栓连接处面的接触方式为绑定接触,平盖和压力舱端面的连接方式为摩擦接触,摩擦系数为0.15。

2.1.4 边界条件设置

该压力容器的最大设计工作压力为6MPa,为模拟压力舱和平盖的载荷分布,向压力舱内壁施加6MPa的压力,由于平盖中心处留有通孔,在对平盖添加载荷时,需根据圆孔的面积计算等效载荷并施加在平盖上。

2.2 求解

2.2.1 密封性能分析

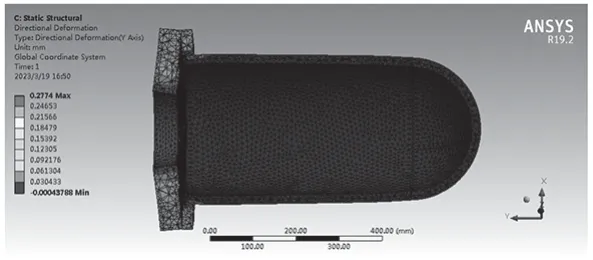

经过求解计算,可得压力容器轴线方向上的变形云图如图4 所示。

图4 压力容器变形云图

由图4 可知,平盖在受压状态下会产生较大的变形,且呈现由外到里变形量逐渐增大的趋势,最大变形位于平盖中心处,最大变形量为0.2774mm。

对于压力舱与平盖之间的静密封而言,O 形圈的压缩量对静密封效果影响较大。O 形圈的压缩量在15% ~25%,可以取得较为可靠的密封效果。基于图4变形云图可得,压力舱与平盖O 形圈沟槽处两者的相对变形量为0.13mm,根据相对变形量计算O 形圈压缩量如下式:

式中,x为O 形圈压缩量(mm),r为O 形圈线径(mm),h为沟槽深度(mm),Δh平盖和压力舱沟槽处的相对变形量(mm)。

基于数值仿真的结果及O 形圈压缩量计算公式可得,在该工况下O 形圈的压缩量为17.5%,满足O 形圈的密封要求。

2.2.2 结构强度校核

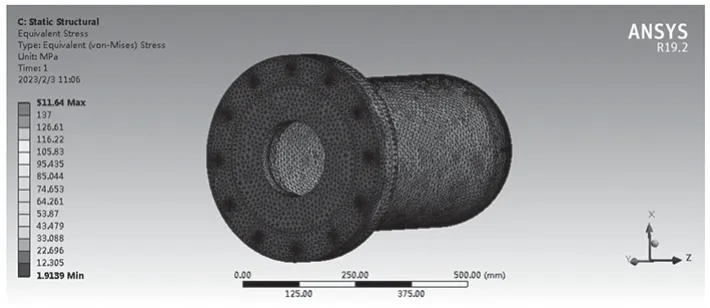

由ANSYS 仿真结果可得压力容器应力分布云图,如图5、图6 所示。

图6 压力容器应力分布云图

由上图可知,对于压力舱而言,最大应力位置为法兰与罐体连接过渡处,最大应力值为150MPa,小于材料的屈服强度。平盖应力分布呈现从四周到中心逐渐增大的趋势,最大应力位置为中心圆孔周围,最大应力值为100MPa,两者的应力均小于材料的屈服强度,由此可知,该压力容器结构强度符合要求。

3 结语

本文基于压力容器的实际工况对其进行参数计算,并根据计算所得结果对压力容器进行参数化结构设计。为进一步探究计算参数的可行性,利用ANSYS 软件对该压力容器进行有限元仿真分析。结果表明,在6MPa 的液压环境下,该压力容器压力舱和平盖的最大应力均小于材料的屈服强度,结构强度符合要求,且O 形圈压缩量处于规定范围内,可实现较好的密封效果。