基于IE 综合方法的A 公司音源车间设施布局优化

2024-03-09欧阳俊OUYANGJun邹帆ZOUFan

欧阳俊 OUYANG Jun;邹帆 ZOU Fan

(武汉工程科技学院,武汉 430200)

0 引言

在激烈的市场竞争中,通过增加生产效率,降低生产成本是企业获得竞争优势的重要途径。良好的设施布置可以最大限度的缩短物流运输距离,节省物流成本,增加生产效率。设施布置主要目的是通过对厂房空间的设计,建立简捷的物流以最大限度地减少物料搬运路线;并通过对工位范围的研究,简化加工过程,有效地利用设备、空间、能源和人力资源[1]。运用IE 的相关理论方法包括SLP 方法、5S 方法、5W1H 法等,来优化车间设施布置,解决企业生产存在的问题,将会更好的体现IE 在实际生产中来带的效益。

本文针对A 公司音源生产车间的物流路径规划和空间设施布局的不合理、厂房空间利用不充分,物品放置凌乱等,导致人力、财力的浪费,生产效率降低的情况,提出优化改善的方案。

1 车间设施布置存在的问题与原因分析

1.1 车间设施布置存在的问题

现阶段车间设施布置存在的问题如下:

①车间空间利用率不高。部分相邻的两个作业区之间预留的物品暂存区和物料流动空间太大,可以按照实际需求的空间进行一定的缩减。②生产中物料的流动路径混杂,不符合“U 型”、“Y 型”或“一型”生产布局,物料甚至出现回流现象,导致人员及物料移动总量较大。③某些加工区原料、半成品没有设置摆放台,导致摆放凌乱,同时占用了物料流通空间,影响了整个生产的进程。车间整洁度不高,部分机床加工完成后,工作台及周边环境没有及时清理,不符合“5S”[2]的思想。

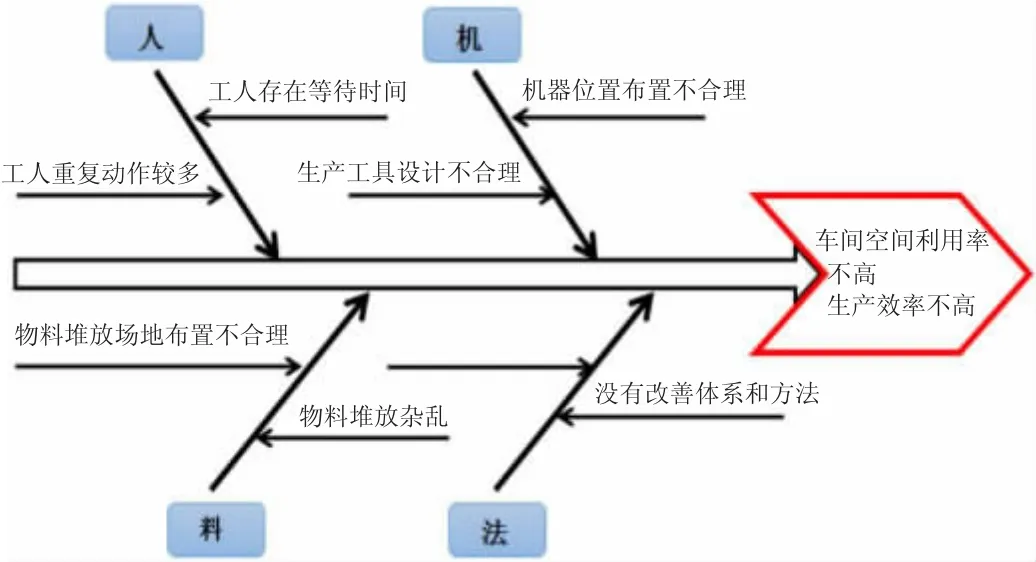

1.2 鱼骨图法分析原因

运用鱼骨图法,对于车间空间布局存在的问题,从人、机、料、法四个方面进行分析原因,发现主要原因是车间的设施布置不合理。如图1。

图1 鱼骨图

2 基于SLP 法的车间空间设施布局优化

2.1 基于SLP 的车间设施布局分析

SLP 方法是指系统设施布置方法,该方法是通过分析企业物流系统中的产品种类、物流量、路径、设施以及时间,确定各个设施之间的密切程度,找到物料流动的相对最短路径。从而达到节约生产过程中的物流时间,降低生产物流成本,提高企业利润的目的[3][4]。

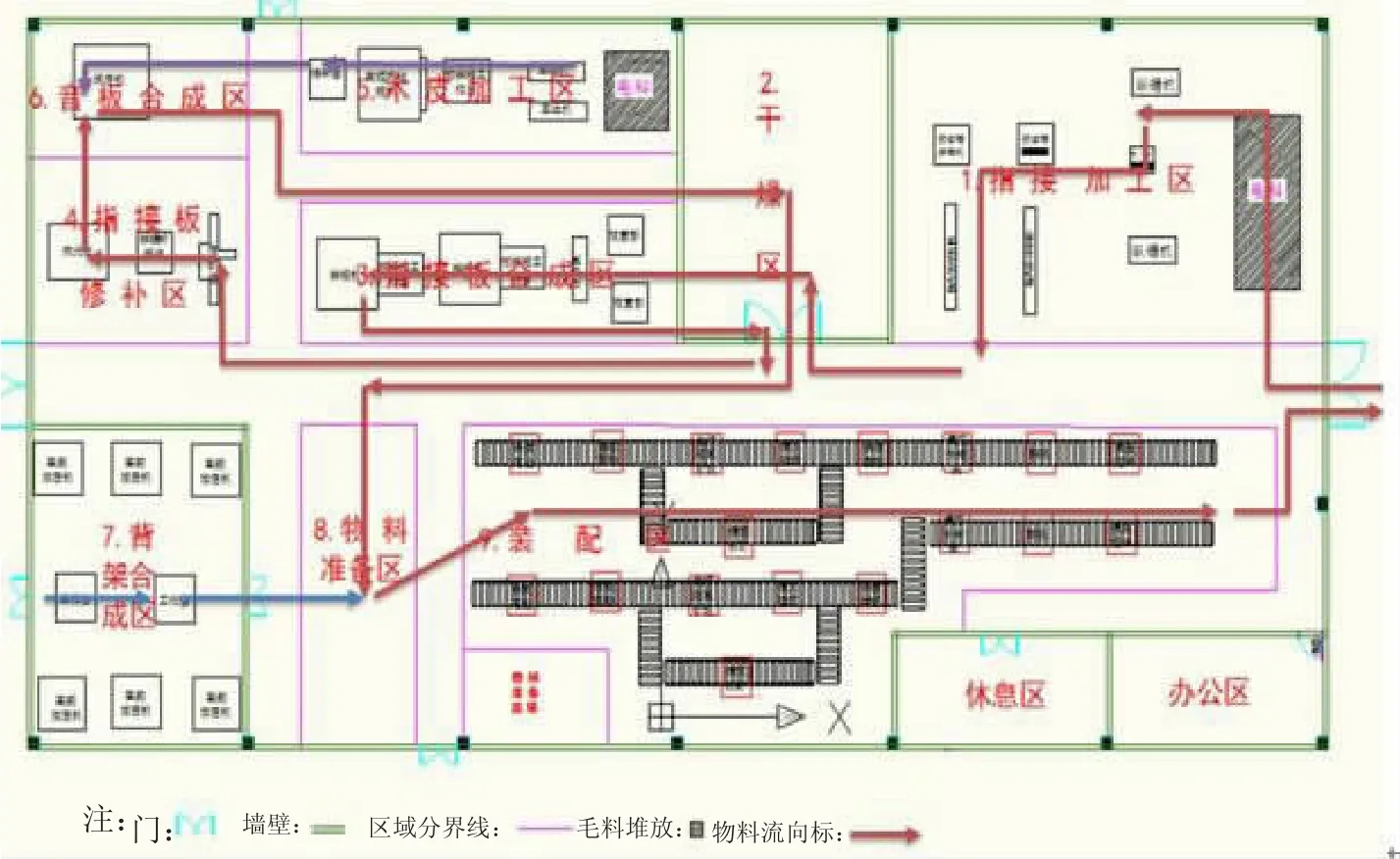

2.1.1 车间作业区的划分

根据车间生产的工艺流程,结合各工序机器实际位置,将各工序进行分区,最终划分9 个区域,包括①指接板加工区;②干燥区;③指接板合成区;④指接板裁补区;⑤木皮加工区;⑥复合音板合成区;⑦背架合成区;⑧物料准备区;⑨装配区。车间设施布置物流路线见图2。

图2 车间设施布置物流线路图

2.1.2 作业区相互关系分析

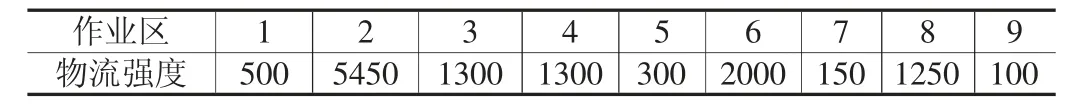

①作业区物流距离分析结果如表1。②作业区物流强度相关分析结果,如表2。③作业区综合相互关系表,如图3,作业区位置相关图,如图4。④作业区物流强度综合分析,如表3。

表1 物流距离相关表

表2 物流强度相关表

表3 物流强度综合分析表

图3 作业区综合相互关系图

图4 作业区位置相关图

1)根据表中数据显示,区域2(干燥区)为关键物流点,与区域2 干燥区相关的物流线路也较多,物流结构相对较复杂。干燥区物料进出频繁,会影响干燥室内的气温,同时使得干燥机的作用没有得到完全的发挥。物料若不在标准环境下,干燥效果可能会受到影响,造成产品品质问题。2)区域6(复合音板合成区)为物流汇聚处,物流结构相对复杂,与区域2 干燥区的距离长达32m,其位置布置不符合搬运距离最短原则,同时其位置不便于生产加工,容易出现通道拥挤的情况。

2.2 基于5W1H 分析法的车间设施布局现存问题分析

5W1H 分析法[5]是对选定的对象,都要从原因(何因Why)、对象(何事What)、地点(何地Where)、时间(何时When)、人员(何人Who)、方法(何法How)等六个方面提出问题进行思考。

在加工过程中,多处用到干燥,其工作与干燥区紧密联系。且与干燥区的距离较远。运用5W1H 分析法分析问题,如下:

问:能否取消干燥步骤5,10,21?

答:不能。这些干燥过程是音板加工中必须过程,取消会影响产品质量。

问:能否将区域2 与复合音板合成区的距离缩短?

答:不能。

问:能否改变干燥区的位置?

答:能。

问:能否可以增加一个干燥区?

答:能。

问:在哪新增干燥区?

答:在区域3 指接板合成区与区域4 指接修补区之间。

问:是否可以改变区域6 复合音板合成区位置,使物流更加顺畅?

答:是。

问:如何改变区域6 复合音板合成区?

答:调整区域6 复合音板合成区,与区域4 指接板修裁区进行对调,使其更加接近通道。

问:通过各作业区的调整改善,是否可以改善现场物品杂乱的现状?

答:是。

2.3 优化方案

方案一:①调整区域2(干燥区)与区域3(指接板合成区),进行对调。②调整区域4(指接板修补区)与区域5(木皮加工区),进行对调。方案二:①调整区域4(指接板修补区)与区域5(木皮加工区),进行对调。②将区域8(物料准备区)分割一部分作为新增区域10(音板干燥区)。方案三:①在区域3(指接板合成区)与区域4(指接修补区)之间增加一个干燥区B。②调整区域6(复合音板合成区)与区域4(指接板修裁区),进行对调。③调整区域5(木皮加工区)与区域3(指接板合成区),进行对调。

3 优化方案的评价与选择

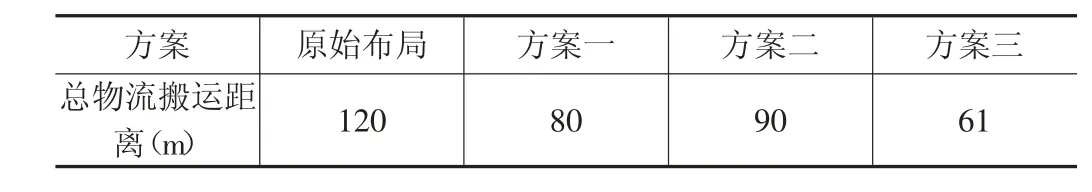

①总物流搬运距离的评价。分别计算按照三个优化方案布置后,作业区总物流搬运距离见表4。

表4 总物流搬运距离表

②实际可行性优缺点评价。方案一:由于干燥区与其他区域的物流往来较多,故此方案将区域2(干燥区)与区域3(指接板合成区)位置调整,将干燥区置于整个车间靠中心的位置,因此缩短了干燥区与其他区域的物料搬运距离。但是,一个干燥区内存储多种半成品,容易造成相互在物流中的干扰,影响生产效率。方案二:在车间增加了一个干燥区,将区域8(物料准备区)分割一部分作为新增区域10(音板干燥区),用于音板的干燥,避免了方案一带来的不足。但是新增的干燥区占据了区域8(物料准备区)一部分空间,影响了物料准备区的作业面积,从而会影响生产。方案三:在区域3(指接板合成区)与区域4(指接修补区)之间增加一个干燥区B,同时避免了方案一和方案二的缺点,并且最终车间总的物流搬运路程达到最短。因此,综合以上因素,选择方案三作为布局优化方案。

4 优化方案的效果比对

将车间布局优化方案三在车间进行具体实施,取得了良好的效果,为该企业降低了物流成本,增加了经济效益。①通过优化前后对比,总物流距离变短,由120 米缩短至61 米,物流效率变高,减少了搬运的浪费,缩减了车间的物流运输成本。②优化后,物流变得顺畅,不存在回流的现象,减少半成品库存,现场无杂物,行道通畅,提高工作效率。见图5。

图5 优化后车间设施布置物流路线

5 小结

合理的设施布局对提高生产效率和降低成本有着至关重要的作用。此文运用SLP 方法,同时结合5W1H 法、5S 理念等,通过结合多种IE 的方法和思想理念,提出最佳改善方案并进行实施,使车间的物流运输总距离缩短了49.2%左右,缩减了车间物流运输成本。此综合运用IE 理论方法,为企业实际生产改善设施布局,提高生产效率给出一定的实际指导意义。