基于Abaqus 的CFRP 薄壁弹性杆卷绕应力仿真与研究

2024-03-09赵山杉ZHAOShanshan贾倩JIAQian贺淇楝HEQilian

赵山杉 ZHAO Shan-shan;贾倩 JIA Qian;贺淇楝 HE Qi-lian

(中国运载火箭技术研究院,北京 100076)

0 引言

随着遥感测量与卫星通信技术的发展,星载天线、太阳帆等大型、高精度要求的空间机构的发射需求也不断增多。该类空间机构展开面积大且刚度较低,因此需要在发射过程中保持收拢状态,待卫星入轨后再由空间可展机构对其进行展开。目前应用最为广泛的空间可展机构是CFRP 薄壁弹性杆可展机构,对CFRP 薄壁弹性杆力学性能的研究和设计的优化是当前该领域研究的热点。但由于目前应用的CFRP 薄壁弹性杆多由复合材料制成,很难通过理论计算直接得出CFRP 薄壁弹性杆的机械力学特性,通过制作CFRP 薄壁弹性杆实物样机直接试验的方法不仅价格昂贵、时间成本高,而且可重复性很低,因此目前关于CFRP 薄壁弹性杆力学特性的研究大多采用数值模拟仿真的方法进行,数值仿真技术成本低,耗时短,可重复性高,而且准确的数值仿真结果可以为理论分析和试验研究提供重要的参考和指导。

国内丁峻宏等针对用于支撑柔性太阳翼的CFRP 薄壁弹性杆,利用显式算法,对4 层CFRP 薄壁弹性杆压扁盘卷收拢和展开过程进行了非线性静态仿真[1];白江波等对CFRP 薄壁弹性杆的设计、制备展开研究,并进行了相关验证[2];房光强等对CFRP 薄壁弹性杆的结构、材料进行了优化设计,并对多种不同材料的CFRP 薄壁弹性杆试件进行性能测试与评估[3];国外Herbeck 等对CFRP 薄壁弹性杆的制造工艺、屈曲模式、面内刚度进行了研究[4];Sickinger 等对CFRP 薄壁弹性杆在轴向压缩、组合弯矩作用下结构的屈曲失效的包络图进行研究[5];Irwin 等对CFRP 薄壁弹性杆的设计、制造、评估进行了研究,并通过四点纯弯试验分析了CFRP 薄壁弹性杆纯弯结构响应[6]。

本研究基于有限元仿真分析的方法,对CFRP 薄壁弹性杆可展机构的收展过程进行力学仿真和相关参数分析,得出CFRP 薄壁弹性杆收展弯曲时的应力分布结果,在论证CFRP 薄壁弹性杆强度和机构可行性是否符合要求的同时,总结归纳了CFRP 薄壁弹性杆收展过程中的应力分布规律并在此基础上提出了相应的机构优化方案。

1 CFRP 薄壁弹性杆卷绕应力问题分析

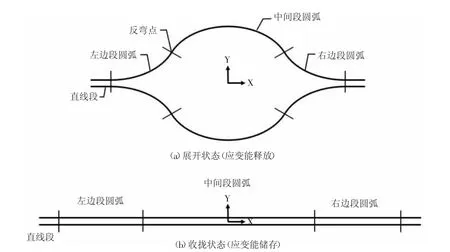

CFRP 薄壁弹性杆可展机构的工作原理是利用CFRP薄壁弹性杆的弹性应变能驱动CFRP 薄壁弹性杆的截面展开,增大CFRP 薄壁弹性杆的刚度从而展开并支撑空间机构。如图1 所示,在收拢状态下,CFRP 薄壁弹性杆上、下壁贴合收拢成扁平状并卷曲收纳在卷筒上以存储弹性应变能;在展开状态下,随着存储的应变能被释放,CFRP薄壁弹性杆的截面逐渐恢复成豆荚状,最后CFRP 薄壁弹性杆完全展开并进入工作状态。

图1 CFRP 薄壁弹性杆的展开状态(a)和收拢状态(b)

在卷绕和释放的过程中,CFRP 薄壁弹性杆在卷绕应力的作用下极易发生疲劳损伤和产生裂纹,并且沿壁厚方向粘接的各铺层之间也会发生剥离和脱层,从而对CFRP薄壁弹性杆的工作性能造成极大的损伤。并且,CFRP 薄壁弹性杆的壁厚越大,收展过程中沿壁厚方向的各铺层之间的剥离和脱层问题越严重,在满足性能指标下的可收展次数越小,当前应用的壁厚为0.8~0.9mm 的CFRP 薄壁弹性杆的可展收次数不超过20 次。

当前研究中改进CFRP 薄壁弹性杆的截面形状是减小CFRP 薄壁弹性杆的卷绕应力损伤从而延长使用寿命的主要解决方法。对于截面形状得到改进的CFRP 薄壁弹性杆的卷绕应力分析及验证目前则主要通过数值模拟仿真的方法进行,本文基于有限元仿真软件Adams 提出了一种通用的CFRP 薄壁弹性杆的卷绕应力分析及验证方法和流程。

2 CFRP 薄壁弹性杆卷绕过程仿真

从图1 中可以看出,CFRP 薄壁弹性杆截面沿X 轴对称,在实际生产加工过程中,通常将CFRP 薄壁弹性杆的上、下壁分开制作最后胶接在一起,因此CFRP 薄壁弹性杆在卷绕过程中其上、下壁的应力分布具有良好的对称性。为简化仿真流程和节省计算资源,本研究只对CFRP薄壁弹性杆上壁的卷绕过程进行仿真分析,其具体的仿真流程如下:

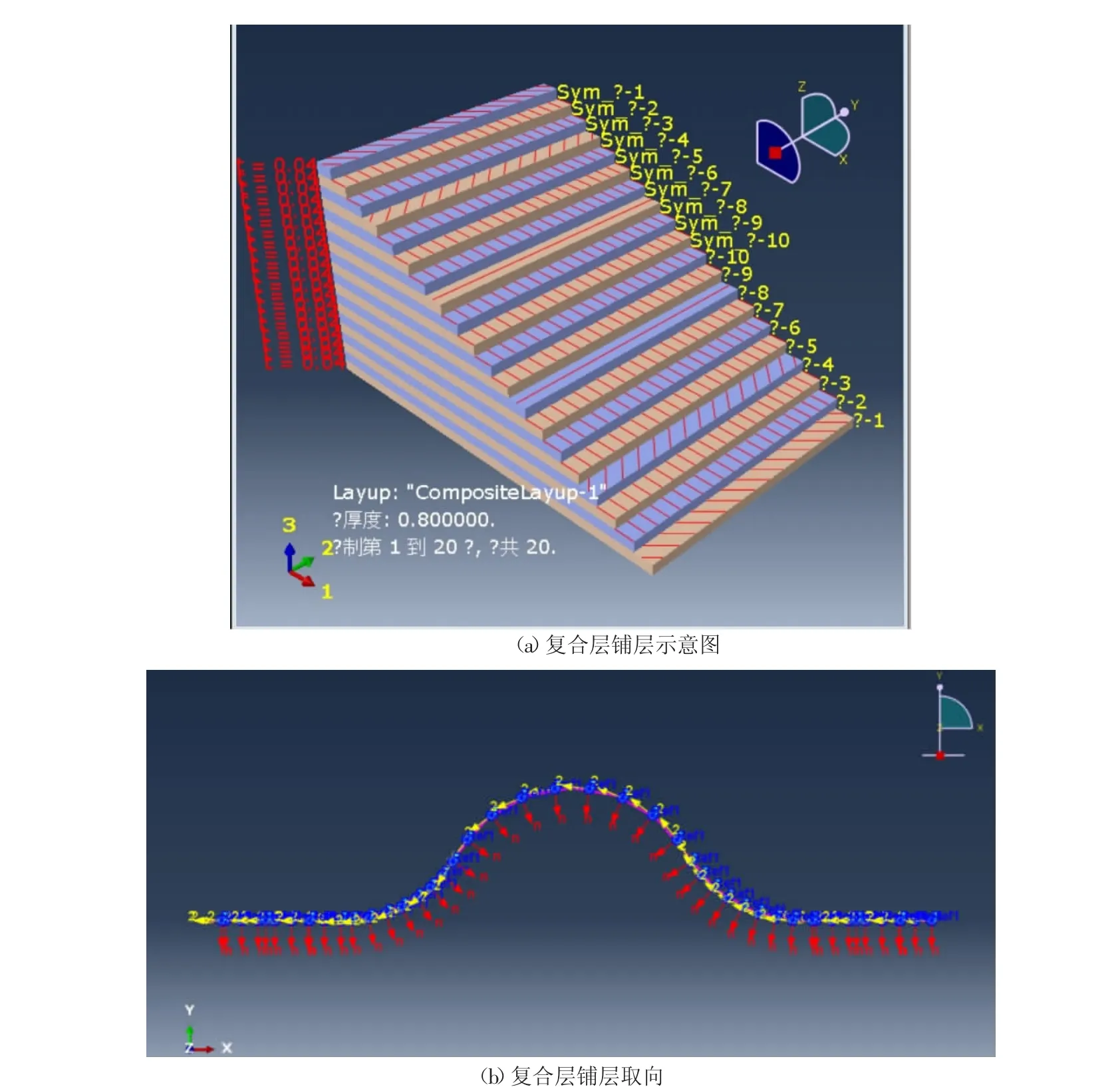

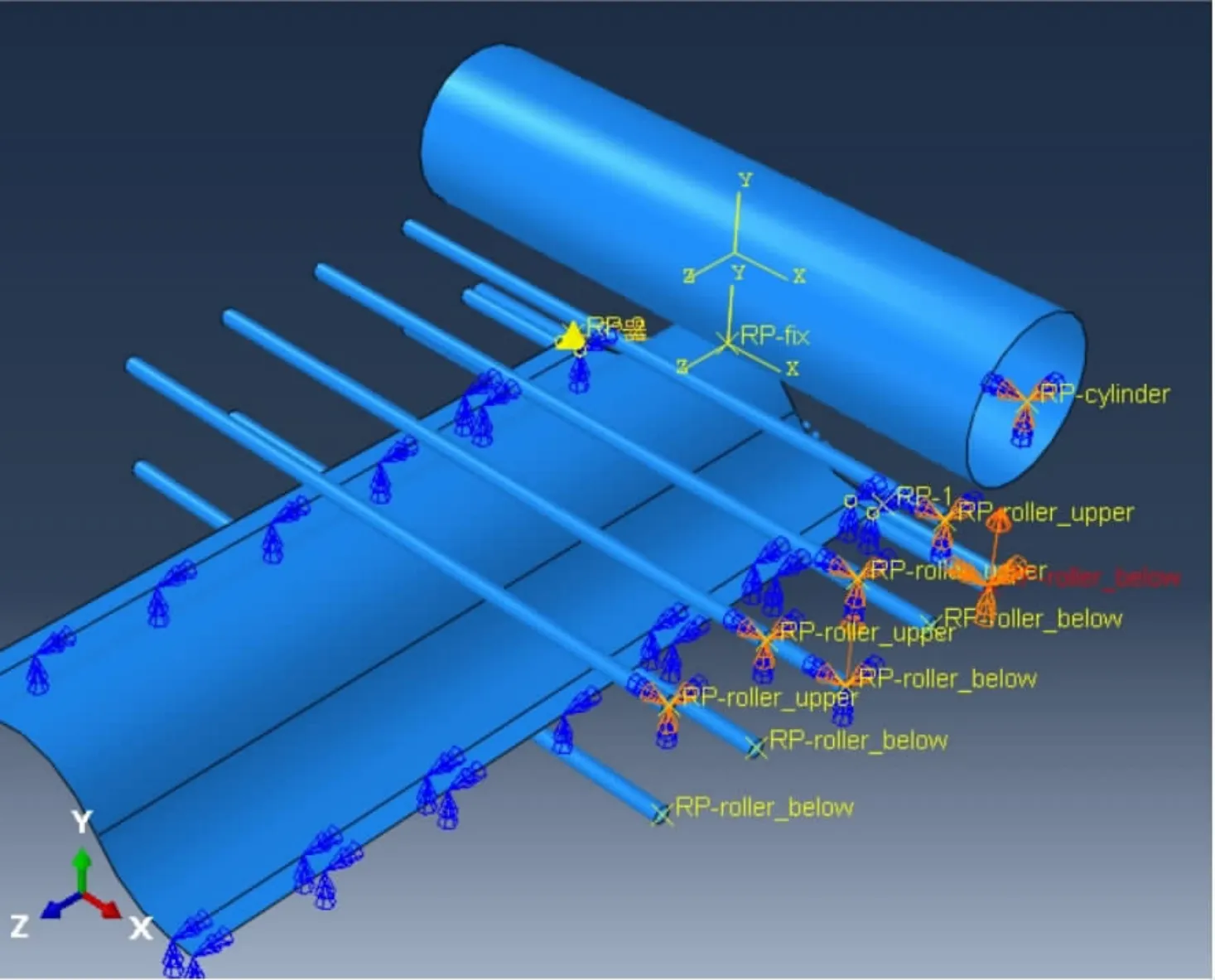

①采用三维壳单元(Shell)创建CFRP 薄壁弹性杆上壁部件,采用解析刚体模型创建卷筒和导轮压辊部件,其具体截面形状和完整几何模型如图2 所示;②为CFRP 薄壁弹性杆上壁创建复合层铺层,定义材料参数、铺层取向铺层角度,本研究中采用的复合层铺层及铺层取向和角度如图3 所示;③对CFRP 薄壁弹性杆上壁进行网格划分,布种方式选为全局布种,网格属性选用四边形结构化网格(进阶算法),单元类型选用4 节点四边形有限薄膜应变线性减缩积分壳单元(S4R);④建立CFRP 薄壁弹性杆上壁端面两侧直线段与对应角点之间的运动耦合关系,将直线段绑定为一个其整体运动受对应角点运动控制的整体,建立薄壁弹性杆上壁一侧角点与导轮压辊参考点之间的运动耦合关系,将端面一侧直线段固定在导轮压辊上而另一侧则可以在导轮压辊上自由滑动;⑤分别建立CFRP 薄壁弹性杆上壁端面中点与卷筒以及另一侧水平段与导轮之间的滑块连接关系,使端面中点和另一侧直线段只能分别沿卷筒和导轮压辊的轴向方向滑动;⑥建立初始分析步中,为卷筒和上方导轮压辊添加完全固定边界条件,使其在整个分析过程中保持固定;建立第二分析步,在CFRP薄壁弹性杆上壁下方导轮压辊上添加指向卷筒的直线位移载荷,使压辊压平豆荚杆;建立第三分析步,在薄壁弹性杆上壁下方最右侧压辊上添加以卷筒中心为圆心的旋转角位移载荷,使压辊带动连接其上的豆荚杆在卷筒上转动,从而弯曲成指定形状,如图4 所示。

图2 CFRP 薄壁弹性杆上壁截面草图(a)与整体几何模型(b)

图3 复合层铺层示意图(a)与复合层铺层取向(b)

图4 添加直线位移载荷和旋转角位移载荷

3 仿真结果及分析

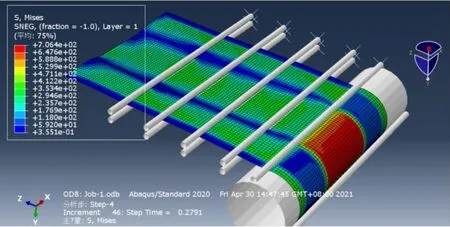

提交作业运行,将Mises 等效应力结果以云纹图显示,如图5 所示,根据预设,CFRP 薄壁弹性杆上壁需要在卷筒上弯曲环绕120°,仿真结果图显示豆荚杆实现了120°的弯曲,出现的最大应力在700MPa 左右。

图5 CFRP 薄壁弹性杆上壁卷绕应力分布仿真结果

根据仿真分析得到的结果可以总结出一些卷绕应力分布的经验规律,据此可以为CFRP 薄壁弹性杆设计、制作与实验提供一定参考与指导性的建议。

①纵向来看,CFRP 薄壁弹性杆上壁与卷筒和导轮压辊接触的部位会出现明显相对其余部位较大的应力,因此CFRP 薄壁弹性杆各部位在收展过程中均会产生较大幅度的应力,并将在每次与导轮压辊接触时达到应力峰值。这就要求在材料方面选择具有较大疲劳极限的材料,复合材料铺层方式也需要相应地加以考虑,尽量使CFRP 薄壁弹性杆整体在纵向上具有较高的疲劳强度。②横向来看,进入卷筒后,CFRP 薄壁弹性杆上壁上的应力出现明显的条带状分布,其中中心圆弧段应力最大,两侧直线段次之,位于其间的连接圆弧段应力相对较小,在实际设计制作过程中可以考虑加强中心圆弧段的强度,也可以利用这一点适当降低对两侧直线段和连接圆弧段的强度要求。③整个CFRP 薄壁弹性杆上壁上的最大应力出现在头部端面附近,这也是实际机构中薄壁弹性杆在卷筒上安装固定的位置。本次仿真中只是定义了简单的连接关系来实现对薄壁弹性杆在卷筒上运动自由度的约束,实际机构中安装固定的方式更为复杂,可能需要通过螺栓孔,压条过盈压紧或粘胶贴合等方式来实现安装,如何避免因安装固定而产生较大的应力集中,是在CFRP 薄壁弹性杆可展机构设计中应考虑的关键问题。

4 总结

准确的数值仿真结果可以为理论分析和试验研究提供重要的参考和指导。本研究通过对CFRP 薄壁弹性杆上壁在卷筒上进行卷绕过程中的应力仿真,得出CFRP 薄壁弹性杆上壁的卷绕应力分布结果,总结归纳了CFRP 薄壁弹性杆收展过程中的卷绕应力分布规律并在此基础上提出了相应的机构优化方案。对于CFRP 薄壁弹性杆展收过程的仿真研究目前还在不断拓展,通过本研究,希望可以为CFRP 薄壁弹性杆展收过程的仿真问题的进一步深入研究提供可行的参考与借鉴。