动态挤出硫化法生产智能整芯阻燃带的研究

2024-03-09孔德松吴红洲杨刚黄丽娜

孔德松,吴红洲,杨刚,黄丽娜

(山东亿和橡胶输送带有限公司,山东 枣庄 277000)

0 引言

随着现代科技的不断发展,智能材料在各个领域得到广泛应用,其中阻燃材料作为一类重要的功能性材料,对保障人身和财产的安全至关重要[1]。在建筑、交通运输、电子电气设备等众多领域,阻燃材料被广泛用于提高产品的安全性和稳定性[2]。在以往动态挤出硫化法的研究中,硫化剂的选择、挤出工艺参数的优化以及阻燃带的性能评估都是关键的研究内容。本文以动态挤出硫化法为基础,结合温度传感器,研究一种智能整芯阻燃带的生产方法,介绍基于该方法生产智能整芯阻燃带所需要的材料、设备以及配方工艺,最终对其阻燃性与智能性等方面进行全面评估。结果表明,本研究将为智能整芯阻燃带的推广和应用提供有力支撑,有望推动各领域实现在防火安全方面的新突破。

1 实验过程

1.1 材料

硫化橡胶,型号NBR-70,耐热温度范围-30~100 ℃,硬度70 Shore A,麦格纳国际贸易(上海)有限公司;阻燃剂:纳米氢氧化铝,平均粒径50 nm,宁波江东中化荣盛化工有限公司;增强剂:碳纤维,直径7 μm,长度1~5 mm,青岛中化橡胶助剂有限公司;填充剂:二氧化硅,平均粒径10 μm,江苏华磊新材料科技股份有限公司;智能感知元件:温度传感器,型号TS-501,测量范围-40~150 ℃,精度±0.5 ℃,上海华虹宏力半导体制造有限公司。

1.2 实验仪器与设备

开放式混炼机,厦门华泽工程橡胶机械有限公司;挤出机,型号E-2000,挤出量2000 g/h,挤出压力20 MPa,宁波普鑫挤出机械有限公司;硫化加热装置,温度控制范围20~200 ℃,加热功率5 kW,天津川崎重工机械设备有限公司;冷却方式:水冷却,冷却水温度5~25 ℃;酒精喷灯;耐火性测试仪,型号FRT-500,测试温度范围为室温至1200 ℃,测试时间0~120 min,北京华能联合实验设备有限公司;拉伸试验机,型号TensilePro,最大试验力100 kN,测量范围0~500 mm/min,东莞市华理精密机械设备有限公司;硬度计,型号HD-100,测量范围0~100 Shore A,北京博林森光学技术有限公司。

1.3 覆盖层胶料制备

选择型号为NBR-70的硫化橡胶,按照总比例取80%,准确称取所需数量,并放入橡胶混炼机中进行混炼,以获得均匀的硫化橡胶料,之后将纳米氢氧化铝按照总比例10%加入橡胶混炼机中,与硫化橡胶料一起进行充分混合,利用橡胶混炼机进行搅拌和热处理,确保阻燃剂均匀分散在硫化橡胶中,以提高整芯阻燃带的耐火性能。随之将碳纤维按照比例5%加入到混炼机中,与硫化橡胶和阻燃剂进行混合,通过加入碳纤维增强整芯阻燃带的机械强度,使其具有更好的抗拉强度和耐磨性。最后按照配方比例5%加入二氧化硅,与硫化橡胶、阻燃剂和碳纤维一起进行充分混合,通过加入填充剂改善整芯阻燃带的加工性能,使其更易于挤出和成型,同时降低成本。全程将混炼机的混炼速度控制为250 r/min,在混炼温度上升至75 ℃时开始记录时间,混炼30 min后停止混炼,获得覆盖层胶料。

1.4 阻燃带成型

打开型号为E-2000的挤出机并调整2000 g/h挤出量和20 MPa挤出压力,确保挤出机内的覆盖层胶料处于所需温度状态,预热挤出机至设定温度范围。将预先准备好的覆盖层胶料送入挤出机的进料口,同时确保覆盖层橡胶料处于连续供给状态,目的是确保挤出带状物具有良好的均匀性。在挤出过程中控制挤出速度和温度,以确保胶料在动态挤出过程中完成硫化反应。可根据不同情景需要,调整挤出机的参数,如挤出量和挤出压力,以获得所需的带状物尺寸和硫化程度,由此初步得到硫化橡胶带。继而,使用型号为FRT-500的硫化加热装置将动态挤出的硫化橡胶带进行加热处理,将温度范围设定为20~200 ℃,确保硫化反应能够充分进行,最后将冷却水温度设定为5~25 ℃,利用冷却装置对加热后的硫化整芯阻燃带进行冷却固化,以稳定其形态和性能。

1.5 温度传感器植入

TS-501温度传感器最高可监测阻燃带2.5 m的长度范围,需要将温度传感器嵌入该段阻燃带中间位置。根据需要使用切割工具将阻燃带切割成合适长度,确保切割平整,避免损坏带材。之后将传感器的导线端去除绝缘层,并修剪导线长度,使其适合嵌入阻燃带。再次使用切割工具于阻燃带底侧,根据传感器的大小切割出凹槽,凹槽的四周长度略大于传感器2 mm,确保传感器能够完全嵌入阻燃带中,并且不与其他导线相短路。传感器嵌入阻燃带后,使用耐高温胶水将传感器牢固地固定在阻燃带上,防止其在使用过程中松动或脱落,将前期制备的覆盖层胶料覆盖在传感器上,反复涂抹直至阻燃带表面呈光滑状态,以此将传感器完全嵌入在阻燃带内且不留缝隙,完成温度传感器的植入。

1.6 阻燃带智能设定

TS-501温度传感器自身带有感应传输模块,可与市面上绝大多数监测设备匹配连接[3]。基于目前所普及的物联网技术,将传感器与计算机以无线方式建立连接,计算机中采用AWS IoT Core作为感应数据处理平台,AWS IoT Core是一个全托管的物联网平台,可提供各种功能用于连接和管理物联网设备。将温度传感器作为物联网设备注册到AWS IoT Core中,并通过MQTT或HTTPS等协议上传数据,同时在AWS IoT Core上结合Firebase Realtime Database云端数据库用于存储实时数据,在控制台中创建图表和趋势图来呈现传感器采集到的温度数据,根据需要通过网络将数据输送至其他移动设备,达到更加方便对阻燃带温度数据进行监测的目的,实现整芯阻燃带智能监测温度的效果,至此完成智能整芯阻燃带的制备。

2 结果与分析

2.1 性能测试结果

正常使用基于动态挤出硫化法生产的智能整芯阻燃带时,需要确保其具有良好的阻燃性、机械性以及智能性。基于此目标,本文选取长2 m、宽25 mm的智能整芯阻燃带,分别针对阻燃性、机械性以及智能性三种性能进行测试,将部分测试结果数据与国家标准MT/T 914—2008《煤矿用织物整芯阻燃输送带》中标准数据相对比,以作为通过动态挤出硫化法生产的智能整芯阻燃带性能评测的依据。

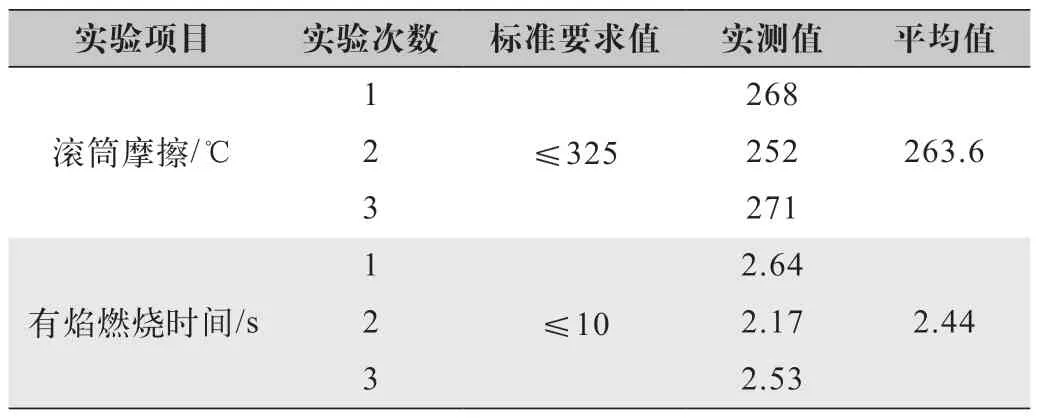

2.1.1 阻燃性测试结果

根据标准的性能参数要求,整芯阻燃带在进行滚筒摩擦试验时,阻燃带任何部位均不发生燃烧现象,试验使用FRT-500耐火性测试仪测量滚筒表面温度,使用酒精喷灯对阻燃带进行有焰燃烧测试,并记录燃烧时间,两种试验分别进行3次,试验结果如表1所示。

表1 阻燃性测试结果

分析表1中阻燃性测试的结果可知,滚筒摩擦试验中,阻燃带表面温度最高271 ℃,最低252 ℃,3次测试的平均温度为263.6 ℃;有焰燃烧试验中,燃烧的最高时间为2.64 s,最低为2.17 s,3次测试的平均时间为2.44 s。2个实验项目的测试结果均低于标准值,满足标准中对阻燃带阻燃性能的要求。

2.1.2 机械性测试结果

整芯阻燃带的机械性能主要包含阻燃带拉伸强度(MPa)、阻燃带拉断伸长率(%)以及磨耗量(mm3),分别采用TensilePro拉伸试验机与HD-100硬度计对整芯阻燃带的机械性能进行测试,将阻燃带两端分别固定在拉伸试验机的夹持器上,以100 mm/min±20 mm/min的恒速对阻燃带连续拉伸,直至阻燃带断裂为止,其中拉伸强度α的计算公式为:

式中:F为阻燃带被拉断时的拉断力(N);B为阻燃带的宽度(mm)。

拉断伸长率β的计算公式为:

式中:L1为阻燃带初始长度,也为拉伸机初始标距(mm);L0为阻燃带拉断时的标距(mm)。

针对3个实验项目分别进行3次试验,试验结果如表2所示。

表2 机械性测试结果

分析表2中机械性能测试的结果可知,阻燃带拉伸强度试验中,阻燃带拉伸强度最高为12.8 MPa,最低为11.5 MPa,3次平均拉伸强度为12.1 MPa;拉断伸长率试验中,拉断伸长率最高为420%,最低为376%,3次平均拉断伸长率为403%;磨耗量试验中,最高磨耗量为174 mm3,最低为146 mm3,3次平均磨耗量为160 mm3。3个实验项目的测试结果均满足标准中对阻燃带机械性能的要求。

2.1.3 智能性测试结果

将嵌入阻燃带中的温度传感器分别与一台计算机和一台移动平板设备建立连接,于计算机中在AWS IoT Core感应数据处理平台上创建温度采集表,同样采用阻燃性测试中的酒精喷灯与FRT-500耐火性测试仪,主要测试阻燃带在不同温度下,温度传感器对外传输数据的延迟时间以及传输到外连设备记录显示的温度数值与实际温度值的误差,误差小于3 ℃即为合格,试验结果如表3所示。

表3 智能性测试结果

分析表3中智能性测试的结果可知,5次温度值采集中,温度误差最高为1.5 ℃,最低为0.4 ℃;传输时间最高为29 ms,最低为16 ms,均能满足正常数据传输的需求。

2.2 性能分析

分析阻燃带各项性能测试的结果可知,动态挤出硫化法生产的智能整芯阻燃带在滚筒摩擦与有焰燃烧的测试中,体现出良好的阻燃性,在实际应用中可有效防止火灾蔓延,隔离火焰和高温;在机械性能测试中,阻燃带具有可满足不同运用场景的拉伸强度和硬度,可以在一定程度上吸收冲击和变形,从而降低应力集中,以确保阻燃带能够在实际应用中满足阻燃要求并保持其功能和安全性;在智能性测试中,相关人员可实时监测阻燃带的温度数据,并且随着温度环境的提升,采集温度的准确性和数据传输的时效性均可持续稳定运行,变化趋势亦在正常使用的范围内,表现出优异的智能性。

3 结论与讨论

(1)本研究成功采用动态挤出硫化法生产智能整芯阻燃带,并实现了阻燃性能和智能化水平的双重提升。采用硫化橡胶、氢氧化铝、碳纤维及二氧化硅做覆盖层主要原料,生产的输送带黏合强度高,具有优异的机械性能与阻燃性能,极大提升了阻燃带的使用寿命和安全性。

(2)该技术加工工艺简单、能源消耗低,通过E-2000挤出机在2000 g/h挤出量和20 MPa挤出压力下,高温高压状态动态连续生产,产品质量稳定,生产效率高。

(3)通过嵌入温度传感器,为阻燃带提供了智能温度感知能力,为相关人员了解阻燃带应用状态提供了更多便利,能够有效监测温度以预防火灾风险。

因此,该智能整芯阻燃带具有较大的潜在应用价值,可广泛应用于电线电缆等领域,可提升产品的安全性和可靠性。