管状输送带材料的耐腐蚀性能评估及选择

2024-03-09王维

王维

(山东亿和橡胶输送带有限公司,山东 枣庄 277000)

0 引言

管状输送带被广泛应用于现代工业领域中,但在操作环境中常常会因为各种原因受到腐蚀[1]。腐蚀可能造成管状输送带受到损坏或功能失效等问题,从而影响生产效率和生产的整体安全[2]。化工生产企业中普遍存在腐蚀性介质,化工设备会比一般行业设备更易腐蚀[3-4]。化工生产中设备接触氧气、强酸、强碱等容易产生腐蚀现象。因此,选择耐腐蚀性能优异的材料对确保管状输送带的可靠运行至关重要。本研究针对四种不同的管状输送带材料,即不锈钢、镍合金、聚氯乙烯PVC和聚丙烯PP,进行了耐腐蚀性能评估研究,并对研究结果展开了分析,以期应用实验结果辅助工程师和设计人员选择在合适的管状输送带材料,以确保管状输送带材料在恶劣条件下应用的长期性与稳定性,促进工业领域的可持续发展和安全运营。

1 实验准备

1.1 管状输送带材料准备

在实验中,选择4种实际应用中广泛使用的不同种类的管状材料,以确保材料具有代表性:第一类选用型号为316L的不锈钢,常用于化工、食品加工等领域;第二类选用型号为Hastelloy C-276的镍合金,常用于腐蚀性介质下的工业应用;第三类选用型号为PVC-U的聚氯乙烯(PVC),是一种具有良好耐腐蚀性能和机械强度的塑料材料,常用于化工管道系统;第四类选用型号为PP-H(聚丙烯均聚物)的聚丙烯(PP),是一种具有较高耐腐蚀性和耐热性能的塑料材料,常用于酸性和碱性介质的输送。

1.2 实验环境准备

在模拟耐腐蚀性能评估实验中,根据实际应用环境的需求,选择添加辅助试剂来增加腐蚀介质的复杂性,以更真实地模拟实际应用环境。实验中,使用浓度为10%的硫酸(H2SO4)溶液,模拟强酸性环境,通过将10 mL的浓硫酸溶解在90 mL的去离子水中进行制备,以模拟酸性环境中的腐蚀条件。在管状输送带材料的耐腐蚀性能评估实验中,添加辅助试剂。如氯离子,可以帮助模拟盐水环境中的腐蚀条件,其目的是增加实验中腐蚀介质的复杂性,从而更真实地模拟实际应用环境,实验选择氯化钠(NaCl)溶液,选择模拟约3.5%的NaCl浓度,为海水的典型盐度,制备该溶液时,将3.5 g NaCl溶解在96.5 mL的去离子水中,添加氯离子的辅助试剂可以更真实地模拟实际环境中的腐蚀条件,提供更准确的材料耐腐蚀性能评估结果。

1.3 样品制备

使用自动切割机,将四种管状材料按照预设尺寸切割成长度为10 cm、直径为2 cm、壁厚为1 mm的样品。使用砂纸和抛光布对每个样品进行打磨,以获得平滑的表面。温度保持在25~28 ℃的范围内,将制备好的管材样品放入相应的容器中,确保样品完全浸入腐蚀液中。浸泡48 h,以模拟长时间的酸性环境腐蚀。

1.4 性能评估

测量质量损失需要在试验开始前,使用天平准确测量每个样品的初始质量。在样品浸泡完成后,将样品取出并用纸巾或柔软布轻轻擦干外表面上的残余液体,再次使用天平测量每个样品的最终质量,初始质量减去最终质量便是样品的质量损失[5]。质量损失百分比N的计算公式如式(1)所示:

式中:f为质量损失;nc为初始质量。

在数据分析中,腐蚀速率是描述材料在特定条件下腐蚀程度的指标,通过测量腐蚀前后的材料质量损失和腐蚀时间计算得出。腐蚀速率A的计算公式如式(2)所示:

式中:t为腐蚀时间;S为比表面积。

比表面积的计算需要根据样品的长度、直径和壁厚进行,需确保准确的尺寸测量。实验中的样品长度为10 cm、直径为2 cm、壁厚为1 mm,表面积约为0.6283 m2,体积约为0.00314 m3,比表面积为材料表面积与体积之间的比值,约为199.68 m-1。

腐蚀程度评分根据样品表面的腐蚀程度进行定性评估,实验使用评分系统来比较不同材料的腐蚀程度,设定0~5的评分等级,其中0表示无腐蚀,5表示严重腐蚀。评分以对样品表面的直观观察和比较为依据,以下是具体的评分体系及依据:

0代表无腐蚀,未观察到样品表面有任何腐蚀迹象,保持原始状态;

1代表轻微腐蚀,样品表面可能有一些细微的腐蚀痕迹,但腐蚀程度较轻,不影响样品的功能和性能;

2代表轻度腐蚀,样品表面有明显的腐蚀痕迹,但腐蚀程度仍较轻,可能会导致一些表面粗糙度增加或颜色变化;

3代表中度腐蚀,样品表面有明显的腐蚀痕迹,腐蚀程度适中,可能导致表面的明显损伤或凹陷;

4代表重度腐蚀,样品表面有严重的腐蚀痕迹,腐蚀程度较高,可能导致较大的损伤或凹陷;

5代表严重腐蚀,样品表面腐蚀严重,可能有大面积的损伤、凹陷或腐蚀孔洞。

2 结果与讨论

2.1 不同管状输送带材料的腐蚀程度

在耐腐蚀性能评估实验中,对不同种类的管状输送带材料进行了腐蚀测试:

(1)316L不锈钢。经过48 h的腐蚀实验,不锈钢管状输送带显示出较小的腐蚀程度,其表面状态仍然保持良好,质量损失较小。这表明不锈钢具有较高的耐腐蚀性能,适合在腐蚀性环境中使用。

(2)Hastelloy C-276镍合金。在相同条件下的腐蚀实验中,镍合金管状输送带显示出较大的腐蚀程度,其表面出现腐蚀现象,质量损失较高。这表明镍合金的耐腐蚀性能相对较差,在某些腐蚀介质下不够理想。

(3)PVC-U聚氯乙烯。聚氯乙烯管状输送带表现出良好的耐腐蚀性能,在48 h腐蚀实验中,其表面状态保持良好,质量损失较小。这说明聚氯乙烯PVC在腐蚀性介质中具有较好的抗腐蚀性能。

(4)PP-H聚丙烯。与不锈钢和聚氯乙烯相比,聚丙烯管状输送带的腐蚀程度较高,其表面出现明显的腐蚀迹象,质量损失较大。这表明聚丙烯PP的耐腐蚀性能相对较差,在某些腐蚀介质下不太适用。

以腐蚀程度、质量损失和表面状态等因素作为评估指标进行测试评估后,可得知不锈钢和聚氯乙烯PVC在腐蚀性环境中显示出较好的性能,可以被认为是更优选的管状输送带材料。根据各个时间段的腐蚀程度按照评分体系进行打分(腐蚀时间为48 h,每12 h记录一次)。通过对不同材料的腐蚀程度进行比较和评估,不锈钢和聚氯乙烯PVC的总评分较低,表明其在腐蚀过程中显示出较低的腐蚀程度;而镍合金和聚丙烯PP的总评分较高,显示其在腐蚀过程中表现出较高的腐蚀程度。

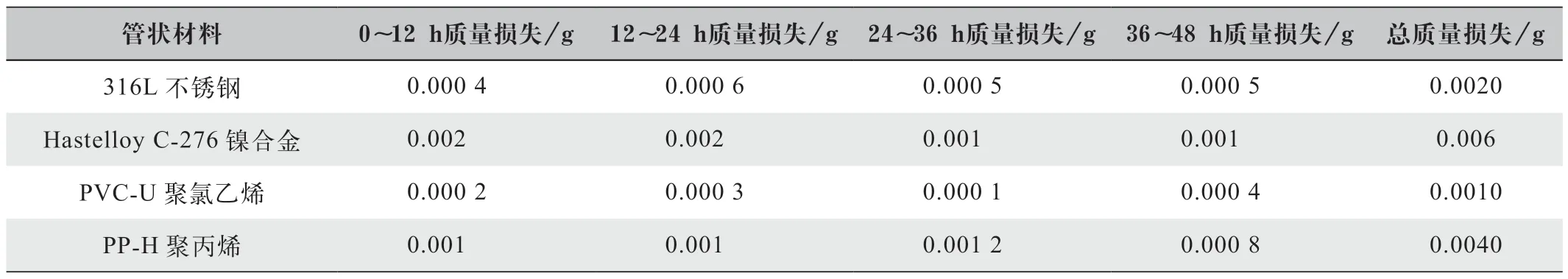

2.2 不同管状输送带材料的质量损失

为记录实验过程中的质量损失,展示了不同时段内管状输送带材料的质量损失情况,腐蚀过程持续48 h,每12 h记录一次,记录了四种不同管状输送带材料样品的质量损失数据,具体数据如表1所示。

表1 不同管状输送带材料的质量损失

实验结果显示,不锈钢具有较好的耐腐蚀性能,表现出较低的腐蚀速率。相比之下,Hastelloy C-276镍合金在48 h的腐蚀过程中质量损失更大,表明其在该腐蚀介质中的耐腐蚀性能较低,而PVC-U聚氯乙烯管状输送带的质量损失非常小,这种差异可能是由于不同材料在特定腐蚀介质中的化学反应性不同而导致的。不锈钢通常含有铬和其他合金元素,形成一层致密的氧化层,能有效阻止腐蚀介质的侵蚀,从而表现出较好的耐腐蚀性能;Hastelloy C-276镍合金的合金成分可能对腐蚀介质具有较高的反应性,导致较大的质量损失;而PVC-U聚氯乙烯材料本身具有良好的耐腐蚀性能,因此质量损失较小。

综合以上分析,不锈钢和聚氯乙烯PVC表现出较好的耐腐蚀性能,具有较低的腐蚀速率和质量损失;而镍合金和聚丙烯PP在相同腐蚀条件下表现出较高的腐蚀速率和质量损失。因此,进行管状输送带材料的选择时,不锈钢和聚氯乙烯PVC具有更好的耐腐蚀性能,可能是较优选的材料。

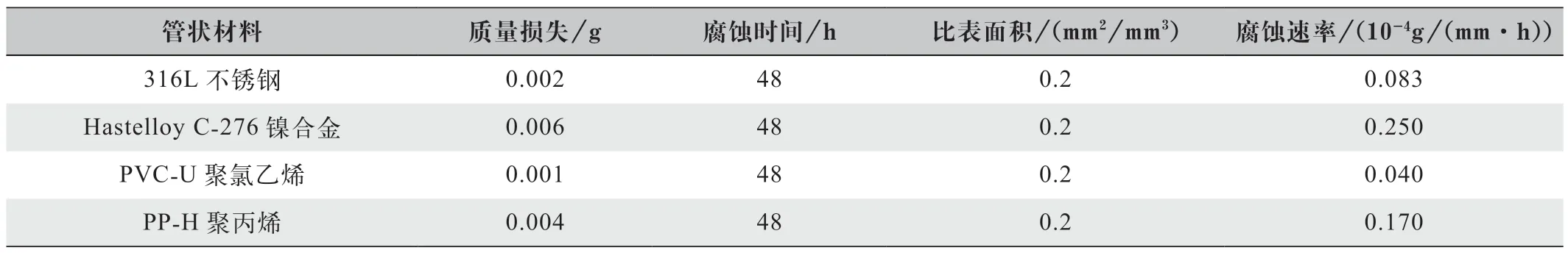

2.3 不同管状输送带材料的腐蚀速率

对不同种类的管状输送带材料样品进行了耐腐蚀性能评估实验,如表2所示,显示了不同管状输送带材料的腐蚀速率结果。

表2 不同管状输送带材料的腐蚀速率

分析实验数据可知,316L不锈钢在腐蚀介质中表现出较低的腐蚀速率,说明其具有良好的耐腐蚀性能,适合用于腐蚀性介质的输送应用;HastelloyC-276镍合金显示出相对较高的腐蚀速率,在一些强腐蚀介质下的应用会受到限制;PVC-U聚氯乙烯表现出较低的腐蚀速率,显示出良好的耐腐蚀性能,适用于某些化工应用;PP-H聚丙烯的腐蚀速率相对较高,在一些强腐蚀介质下的应用会受到限制。综合考虑腐蚀速率结果以及其他因素,316L不锈钢和PVC-U聚氯乙烯具有较好的耐腐蚀性能和适应性,是较为优选的管状输送带材料。

3 结论与讨论

本文对不同管状输送带材料的耐腐蚀性能进行了评估与选择研究。通过比较不锈钢、镍合金、聚氯乙烯(PVC)和聚丙烯(PP)的腐蚀程度、质量损失和腐蚀速率等指标,不锈钢和PVC是在耐腐蚀性能方面较优选的管状输送带材料,在腐蚀实验中表现出较低的腐蚀程度、质量损失和腐蚀速率,适用于各种腐蚀性环境。进行材料选择时还应综合考虑实际应用需求、腐蚀介质特性和经济因素等多个因素,以找到最合适的材料。在未来的研究中,可以进一步探索其他材料的耐腐蚀性能,并进行更加细致的实验测试及结果分析,以完善该领域的知识和技术。