整车湿热环境下大气暴露试验失效问题分析

2024-03-08冯拓李秋魁李志虎贺丽丽张浩悦王旭昕晋飞

冯拓,李秋魁,李志虎,贺丽丽,张浩悦,王旭昕,晋飞

(合众新能源汽车股份有限公司,嘉兴 314500)

引言

汽车在使用过程中,由于受到外界综合环境的协同作用,汽车零部件会发生老化。特别是一些高分子材料,其本身结构(如双键、支链、羟基等)和组分(如增塑剂、抗氧剂、光稳定剂等)在光、热、氧等的作用下,极易发生改变,从而造成零部件的外观、功能等出现失效[1,2]。

为确保整车的老化性能,目前主要是在开发阶段通过耐候性试验对零部件的老化性能进行管控。汽车耐候性试验按照试验对象和试验方法的不同,可分为自然气候老化试验、自然加速暴露试验及实验室人工加速气候老化试验等。其中自然气候老化试验中,整车直接暴露在自然气候环境中,经受光、热、湿度、雨水、氧等各种环境的综合作用,老化效果明显,是最符合用户使用环境的试验方法,是检验整车、零部件和材料耐候性最真实、可靠的试验方法[3]。海南琼海湿热地区是我国典型的湿热气候代表性气候区域,也是理想的气候老化试验地点[4]。

本文对近几年在海南琼海开展的整车大气暴露试验中出现的各种失效现象进行梳理总结,分析失效的原因,寻找并验证解决方案,从而提升整车零部件的老化性能,为后期零部件的老化性能开发提供经验和依据。

1 试验信息

试验方法:GB/T 40512-2021《 汽车整车大气暴露试验方法》

试验地点:海南琼海热带环境研究所大气暴露试验场

数据处理:试验车试验1 年,每1 个月检查一次;任何可察觉的外观及功能变化,均记为1 次失效(同一失效问题不重复计数)。

2 试验结果分析

共整理了2022-2023 年间四款车型出现的92 例不合格问题,主要是变色、析出和发粘、变形、腐蚀、异响几类。各问题类别及数量见图1。

3 主要失效问题分析

3.1 变色问题

变色是海南大气暴露试验最常见的问题。试验期间,每3 个月测量一次色差并进行记录,每辆整车检查50 处,四辆整车共检测200 处内外饰零部件的色差△E。其余零件采用目视检测外观变化。最终发现16 处色差△E 超标,另外变色21 例。

色差反映了汽车零部件的外观品质。下表是我司内外饰件色差△E 的要求色差问题主要集中在量产车型,新开发的车型色差基本均在要求范围内。这主要是部分供应商质量一致性较差。在长时间量产过程中,一些设备的性能、零部件的工艺参数、甚至材料等有一定的变化。

另外,材料选用也是一重要原因。为确保产品的质量,我司新开发的车型均选用耐候性较好的材料牌号,材料质量普遍优于老款车型。

零部件的变色主要包括塑料件变色、皮革面料变色和橡胶件变色。

塑料件变色主要是指经过户外大气暴露试验后,出现发白、变黄或其他颜色变化,通过排查分析,塑料件变色的主要原因如下:

材料使用错误。供应商未按我司选材料要求进行用材,而是使用了非耐候级的材料牌号。

PCR 材料(消费塑料回收)质量的稳定性。PCR 材料能够有效的降低碳排放,是未来的应用趋势。但现阶段该类材料的产业体系还不完善,原料来源亦不固定,故相对质量稳定性稍差。

对于色彩鲜艳的皮革面料,易出现变色现象。因此从老化性能的角度,应尽量避免。否则需加强前期的光照性能开发和工艺、材料等的一致性管控。其中皮革面料材料本身的耐老化性能是根本,例如对于针织面料、仿麂皮,使用色纺纱取代染色工艺,提升色牢度;增加抗UV 助剂用量。对于皮革,使用无机颜料、增加抗UV助剂用量。

橡胶件的变色主要是密封条接角部位的发白。该零件较小,前期供应商开发过程中,未进行光照性能验证。橡胶零件材料本身添加有大量的助剂,如不进行管控,极易因老化而出现变色等失效。后期在外观件的开发过程中,试验验证要全覆盖,避免缺件漏件。

表1 我司内外饰件色差△E 要求

变色问题的本质是在紫外光等环境作用下,高分子材料的链段出现断裂、色母失效等,这类问题的根本解决措施包括:①筛选原材料,选用耐候性好的原材料基材;②选用的耐光老化助剂需和原材料匹配且相容性好,并且建议用HALS 和紫外线吸收剂复配使用;③对于色泽鲜艳的材料,需验证充分;对于多材料组合的零部件,需验证全面。

3.2 析出发粘

析出和发粘是海南大气暴露试验常见的现象之一,该类问题有密封条析出、门把手/储物盒/杯托软垫发粘、中控扶手储物盒发粘等问题(见图2)。

图2 典型析出、发粘问题

经排查,密封条析出均是接角胶料,前期开发过程中只对挤出胶条进行了人工光照老化验证。门把手/杯托软垫,由于在配方中添加了大量的油类,导致在光照等综合环境作用下,油类析出。最终选用老化性能更好的TPU 材料替代TPV 材料,解决该问题。

中控扶手储物盒的塑料表面,有一层轻微的油膜,导致表面光泽有明显的变化。主要原因是:储物盒盖转轴的润滑脂,在高温下挥发凝附在塑料表面。选用滴点温度更高的润滑脂即可解决该问题。

析出和发粘的本质是高分子材料添加剂(如耐刮擦剂、增塑剂、炭黑、滑石粉、促进剂、石蜡等),在外界环境的刺激下,迁移到零件表面[5]。

析出和发粘主要从两个方面进行解决:①材料方面,选用低填充(刮擦剂、增塑剂、油类等)的材料牌号;②性能方面,开展人工光照老化试验和高温高湿(如温度85 ℃,湿度85 RH%)模拟试验。

3.3 变形

变形问题是零部件的配合问题,轻微的变形导致间隙变大,严重的变形将导致零件结构变形、松动、脱落、开裂等现象。

零部件轻微间隙变大,在单个零部件的验证过程中往往难以验证出来,而在系统或整车试验中,则比较容易被辨识出来。

零部件严重的变形导致的结构变形、松动、脱落和开裂,属于比较严重的失效。如图3 的衣帽架脱胶、后饰条变形。

图3 典型变形问题

长期的阳光照射及高温是导致汽车非金属零部件变形最重要的因素之一[6]。零部件严重的变形主要是在设计过程中,未充分考虑零部件材料的高温等综合环境性能,材料在高温环境下,力学性能改变或尺寸变化过大,最终导致零部件变形。

通过排查,零部件严重变形主要原因如下:

前期设计的最高温度低于大气暴露试验的最高温度,导致验证不充分。由于近几年温度持续升高,之前定义的耐高温DVP 温度已经低于海南试验场实车相应部位采集温度。如衣帽架,之前采集的最高温度低于90 ℃,本次试验采集的最高温度为95 ℃。将90 ℃等级的粘接胶水提升至100 ℃的热熔型胶水,则问题解决。

结构问题。如后饰条变形,其主要原因是零件在设计时未考虑到温度变化导致的零件尺寸变长问题,未使应力得到充分释放。

材料选型。对于细长零件要选用低线性膨胀系数的材料。如图4 的后饰条,选用的ABS 材料线性膨胀系数为8.5×10-5m/m.℃。若选用线性膨胀系数4×10-5m/m.℃的PP-GF30,则问题可明显改观。

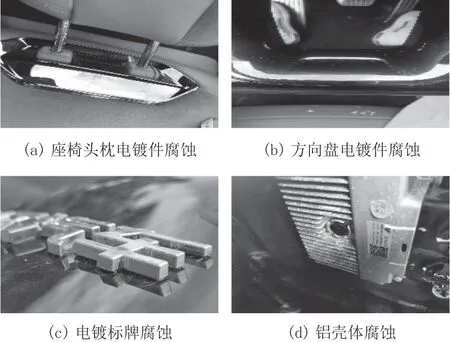

图4 典型腐蚀问题

零部件的变形本质是在户外暴露试验过程中,材料在高低温环境中出现尺寸、机械性能等的变化。高温是变形的最主要因素之一,表2 是近几年海南大气暴露试验整车各处最高的温度。

表2 海南暴露试验整车各处最高的温度(℃)

从表2 可以看出,仪表板、转向盘、衣帽架、顶棚、后背门、高位制动灯等零件大气暴露试验温度比较高。这些零部件在前期开发过程中要考虑耐高温性能,特别是开发塑料后尾门、铝塑仪表横梁、智能电子方向盘/仪表板表皮、贯穿式高位制动灯等塑料零部件时,要注意高低温下的尺寸稳定性。

为避免变形类问题,开发时可采用ABAQUS 等软件对材料的热力学和零部件尺寸进行分析。另外,还要根据材料的热学性能,对从结构设计、工艺、表面处理等各个方面进行全方位的考虑[7]。

3.4 腐蚀

大气暴露试验中的腐蚀问题主要是在电镀件的腐蚀和铝合金壳体的腐蚀(见图4)。电镀件是海南湿热环境大气暴露试验过程中最常出现腐蚀失效的部件。经排查,主要原因是零部件电镀缺陷,如塑料电镀件的表面存在轻微点状锈蚀等,导致防腐性能未达到标准要求[8]。另外一例铝合金壳体出现白锈腐蚀,经排查是零部件表面未做钝化要求,经钝化处理后问题解决。

沿海地区空气中含有大量随海水蒸发的盐分,其溶于小水滴中便形成了高浓度的盐雾。海南大气暴露试验过程中的盐雾腐蚀,本质是高浓度的盐雾环境下零件表面的电化学腐蚀。金属零部件的腐蚀性能主要是通过表面处理来改善。塑料本身不发生腐蚀,其腐蚀主要为表面的镀层缺陷造成,其改善的主要方向是提升表面处理工艺质量的稳定性[9]。

3.5 异响

异响也是海南大气暴露试验中的常见问题。除了因尺寸变形导致零部件干涉,进而在按压过程中出现异响外,还与零部件材料的本身性能有关。产生异响材质均为刚性的材料,以PC+ABS 较为常见。由于零部件刚性较大,按压过程中,卡接部位零部件之间摩擦力较大,易出现摩擦异响。

降低异响的方式有涂消音脂、贴毛毡或泡棉、使用降噪材料。采用降噪材料可免去涂消音脂或贴毛毡、泡棉的工序,减少成本。当两种刚性的PC+ABS 连接时,其中一方采用低异响的牌号,即可有效的改善异响问题。

4 整车零部件老化的预防

整车海南大气暴露试验中出现的各种问题,包括变色、析出和发粘、变形、腐蚀、异响等,均主要与材料本身的性能有很大的关系。

要确保整车零部件在各种环境下的老化性能,主要从以下几个方面进行预防:

1)制定合理的老化技术要求

由于高分子材料老化的因素较多,不同材料对各种影响因素的敏感度又有差异。根据各种零件自身的功能和所处的环境,制定合适的技术要求,是确保零部件湿热环境下老化性能的关键。过低的标准难以识别零部件老化的风险,过高的标准意味着性能的过剩和成本的浪费。

2)选用合适的材料

选用合适的材料是确保零部件湿热环境下老化性能的前提。材料的选用除需满足相应的技术要求外,还要考虑过往的经验、企业的材料体系、行业的应用案例等各个方面,总体原则是合适的材料用于合适的地方。

3)零部件的设计要考虑各种苛刻的环境

一些极端环境对零部件的影响较大。例如随着温度的增加,零部件的尺寸会变大,不同的材料线性膨胀系数差异较大,因此在尺寸较大、多种材料组合或对尺寸要求较高的零部件,需重点考虑温度对零部件的尺寸影响以及其他影响。

4)规范的开发流程

很多问题都是前期开发过程中的管理流程不规范,如未按标准选材、未按照要求进行验证、并非最新状态样件等。规范的性能开发流程,是零部件湿热环境下老化性能的重要保障。

5)生产过程的一致性

产品的质量是长期性的,最主要是要控制生产过程的一致性,保证材料、生产工艺等不发生变化,才能保证产品质量稳定性。

5 结论

海南户外大气暴露试验,能较好的验证整车零部件的综合老化性能。试验中常见的失效模式有外观变色、析出和发粘、变形、腐蚀及异响等。

改善内外饰零件的老化性能主要做到以下五个方面:制定合理的老化技术要求;选用合适的材料;零部件的设计要考虑各种苛刻的环境;规范的开发流程;生产过程的一致性。