国能太仓电厂输煤系统火灾隐患综合治理改造

2024-03-08国能太仓发电有限公司

国能太仓发电有限公司 赵 桐

1 设备的现状分析

国能太仓发电有限公司成立于2005年1月26日,是一家混合所有制发电企业,股东方为北京国电电力有限公司和协鑫众能电力(苏州)有限公司。公司总装机容量1260MW,两台630MW 机组分别为国内引进国外技术制造的超临界机组,于2005年11月8日和2006年1月20日陆续投产发电。共有1C、2C、3C 带式输送机、进入厂区经4C、5C、6C、6D 带式输送机运到煤场,斗轮机进行煤场储存或分流输送到筒仓或原煤仓。卸储系统带式输送机按单路布置,带宽1800mm,带速3.5m/s,额定出力3000T/H,最大出力3600T/H,1C~5C 单路布置,6CD 双路布置。

公司共计4台机组上煤系统,由6CD、7C、8CD、9CD、10CD、11CD、12CD、13CD、14CD 带式输送机和滚轴筛、环式碎煤机、筒仓、叶轮给煤机等组成;煤场至原煤仓的皮带除7C 皮带输送机外均为双路布置,带宽1400mm,带速2.0m/s,设计出力1500T/H。

2 设备现场存在的原因

目前输煤部分区域粉尘扬尘超标,存在积煤、积粉火灾隐患。计划对现有喷淋设施、落料管、导料槽以及清扫器进行降尘、抑尘改造,提升系统安全可靠运行及环保降尘、抑尘性能。

3 改造目标和方案

通过本次输煤系统火灾隐患综合治理改造项目,可以取得以下预期效果。第一,通过改造后保证转运站粉尘污染大大降低,达到国家环保浓度要求。第二,保证改造的部位物料不堵煤,工作人员的工作强度得到了降低。第三,燃煤运行下落的落料不跑偏,提高胶带的输送效率,保证改造后不会产生重载跑偏情况,达到胶带设计输送能力[1]。第四,设备使用寿命较目前大大提高,有效降低转运站各项设备的维护工作量,保证输煤设备的安全稳定运行。改造方案包括3-DEM曲线溜槽改造、双密封导料槽改造、干雾抑尘改造。

4 改造说明

4.1 3-DEM 曲线溜槽技术介绍

这种技术是以离散元法为基础,建模时采取的是SolidWorks 三维立体设计技术,使用先进的仿真软件分析散状物料输送时,其颗粒的运行轨道,并对此进行模拟。通过真实地模拟,设计人员可以更好地设计、测试并优化散状物料的处理设计。机头位置有弧形导流装置,这样料流与导流挡板渐变接触,冲击的角度理论上不超过30°,可很好地减少物料对挡板所造成的冲击。本体为弧形的流线型结构,多为圆形或“U”形截面。出口使用的是向前扩容变截面的结构,可以进入导料槽的深部,距离胶带底部在350mm 左右。这项技术通过汇集的物料,可以实现不规律散状物料的控制化,防止溜槽堵塞的情况,而且还可以起到降低冲击等作用。

4.2 EDEM 仿真分析

使用仿真物理模型的有两类:一是颗粒间相互作用模型,如传统动力模型,以及对含水物料作用力进行研究的黏结模型;二是颗粒和几何体间的作用模型,包括传统动力模型、输送带传动模型,以及含水物料及几何体间进行研究的黏结模型,如图1所示。

图1 颗粒形状及填充效果图

图2 仿真物料汇集

物料颗粒通过EDEM 软件,内容颗粒工厂并随机而成,为确保计算的结果是准确的,进行仿真前要拟定仿真参数,并确定这个参数是和实际情况基本一致。只有这样才能确保对胶带输送量、带速等进行精确的测试处理。

4.3 3-DEM 曲线溜槽的定义

曲线溜槽的设计就是结合不同转运站布局形式而完成的有针对性的非标设计;通过溜槽的流动弧度和设备形状设计保证物料汇集流动;物料在溜槽中运动过程中和溜槽任何部位的冲击角度不大于30°;确保物料在离开上一级胶带后在溜槽中运行至下一级胶带过程中不能直接冲击到下一级胶带上,保证物料可以通过溜槽直接滑动并进入胶带。要求保证物料进入下一级胶带必须对中,并尽量减少物料进入下一级胶带时对胶带的冲击,一般要求物料在溜槽末端速度大于带速0.5~1.5m/s。

4.4 3-DEM 转运点设计方案—粉尘治理技术之一:物料汇集[2]

胶带漏斗处根据不同带速、物料特点,设计好头部滚筒、皮带机倾角的大小,同时还需要安装好导流装置,确保物料可以更好地汇集并下落,且是在头部进行集流的,减小物料与头部漏斗设备的冲击,减少由于物料冲击而造成的分散,且物料在运行时,还可更好地抑制诱导风。落料管的机构形式采用多边形结构形式,让物料在过流面通过多边形结构保持良好的汇聚效果。确保物料汇集输送,可以降低下落的速度,通过流线型落料管的设计保证物料在落料管内运行角度均在安息角范围内,从而减少死角发生,降低挂料,堵料的风险,物料转向方向,可确保同落料管的管壁接触,物料之间冲击减少了,同时还可以减少粉尘产生。输煤溜槽出口结合不同落差,包括根据物料特点,选择不同出口的角度进行有效设计,确保物料溜槽尾部充分可以汇集,通过不同角度进行有效的设定,这样能更好地降低物料进入到下一级胶带的速度,同时也可以减少粉尘的产生,并且更好地削弱对胶带的冲击,避免物料传输中由于落实不正而降低输送率。

4.5 3-DEM 转运点设计方案—粉尘治理技术之二:物料角度控制

通过控制物料方向保证物料通三通溜槽等设备冲击接触角度不大于30°。

通过分散物料汇集技术设计保证物料在通过转运站溜槽时同三通挡板,溜槽等设备冲击接触的角度在30°以内,可以从根本上减小冲击性堵煤发生的概率,同时提高落料管使用寿命。增加预防报警设备,如在落料管2/3处增加堵煤检测仪,当落料管中物料堵至落料管2/3处即可报警,同时停止皮带的运行,防止堵料蔓延至上级皮带,造成大规模撒料。

4.6 3-DEM 转运站设计方案—导料槽优化设计

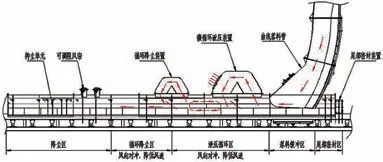

双密封导料槽系统介绍:物料在落料管中运动产生诱导风一部分通过S 形风道及阻风帘进入循环区,另一部分通过循环泄压装置进行风压的释放同时一部分风压通过通道改变风向,在出风以及进风口处,形成对冲以此将风速减弱,如图3所示。

图3 导料槽布置图

防溢裙板更利于观察和维护;皮带支撑改为托板/托辊交替支撑,减小系统摩擦力和对皮带的磨损;增加多级缓冲泄压装置;独有的迷宫降尘:无动力除尘利用治理沙尘暴的原理,通过多道迷宫设计(类似种树、类似三北防护林)使导料槽内抑制诱导风,降低诱导风速,加速粉尘沉降,能有效抑制风速和粉尘。

5 微米级干雾抑尘装置

5.1 抑尘原理

该系统主要是通过高压把水气化,让水变成了水雾颗粒(φ=1~10µm),此时,对于φ=5µm 的可吸入颗粒而言,有着明确的吸附作用,当粉尘和水雾颗粒结合后,受到策略的影响,会发生下沉,从而达到抑制粉尘在空气中飘浮的作用。

通过水雾颗粒,粉尘会受黏结而不断增大,但细小粉尘却不会产生这种效果。只有水滴极小或是加入一些表面活性剂的化学剂之后,水表面的张力减小后才会聚结成团。水雾颗粒越小其聚结概率才会变大,且粉尘团也才会变大、变重,才能使水雾颗粒形成含有粉尘的水珠降落。水雾对于粉尘就会形成一种捕捉作用。

5.2 系统组成

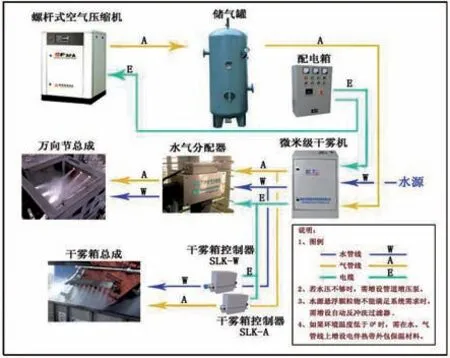

干雾抑尘系统如图4所示。

图4 干雾抑尘系统组成

微米级干雾抑尘装置采用模组化设计技术。主要有以下几个部件组成:微米级干雾主机、水气分配箱、高压储气罐、万向节总成、水管线、压缩空气管线、空压机(带容调阀)、全自动反冲洗过滤器、增压泵、全自动控制系统等组成。

一是由螺杆式空气压缩机为微米级干雾抑尘系统提供稳定的标准气源,由储气罐存储气体,保证输出气体压力。它采用微机智能监控系统,可以随时查询压缩机的运行状态参数,实现压缩机手动和自动运行状态的转换

二是由微米级干雾抑尘主机将气、水通过过滤器过滤后,以设定的气压、水压、气流量、水流量按开关程序控制阀打开或关闭,经水、气管道输送到设备末端万向节中去,实现喷雾抑尘。

三是由水蒸气分配器(或干雾箱控制器)来实现水、气的消耗和压力,以及电力干线与万向节总成(或干雾箱总成)之间的连接,并根据现场情况通过PLC控制分别对每个万向节总组件(或干雾盒总成)进行喷洒。万向节总成(或干雾箱总成)万向节喷雾总成通过接收干雾机输送的空气和水,将其转化为直径为1~10µm 的干雾,并根据干雾机的控制命令将其喷洒到抑尘点。其中万向节调节器使用铝合金或不锈钢316材料。喷嘴应能防止堵塞,喷流角度大于60°。

水气连接管线则是各模组件之间通过不同的管径的硬管按现场实际要求进行连接。

干雾抑尘系统的泄空、防冻。干雾抑尘系统应采取相应措施,在需要泄空时,可用压缩空气将水管道系统的水吹干净。微米级干雾抑尘系统设有冬季排空防冻措施,保证各个功能系统以及所有的水、气管道安全运行,确保冬季正常使用。

电控系统是微米级干雾抑尘系统的控制中心,可实现就地手动和远程自动两种控制模式。在远程自动操作模式时,干雾抑尘装置通过可编程逻辑控制器(PLC)根据接收到的输煤系统的有效喷雾信号(输煤系统设备运行且有物料信号),可实现自动控制喷雾。在就地手动操作模式时,现场人员可通过按压就地文本显示器上设置的按钮进行启停控制。

6 结语

此次对国能太仓输煤系统的综合治理,制订了有针对性的解决方案,提高了系统输送效率,保证了电厂输煤系统稳定安全地运行,从而取得更好的经济效益和社会效益。