智能搬运HMB-4型液压机构一体化吊轨液压缸的设计与实现

2024-03-08广东电网有限责任公司中山供电局姚光久孟晨旭梁群锋何潇柳方泽彬

广东电网有限责任公司中山供电局 闫 超 姚光久 孟晨旭 梁群锋 何潇柳 黄 建 方泽彬

1 传统搬运HMB-4型液压机构的不足之处

220kV 变电站的220kV 及以上设备大量使用GIS、HGIS(气体绝缘全封闭式组合电器),220kV 电压等级的GIS 设备其机构大量采用HMB-4型液压弹簧机构。该机构储能后内部压力高、内部零部件精度高、密封方式为胶圈密封、运行时间长等诸多原因,导致其可靠性不高,频繁打压情况时有发生。当出现严重故障时须对其进行拆装搬运更换处理,更换过程存在以下弊端:狭小空间搬运重物造成人身伤害、拆装精度无法得到保障、搬运装置与带电设备安全距离不足导致触电风险、不规则重心搬运磕伤设备,

HMB-4型液压机构在储能状态下,工作缸中的活塞杆上方一直为高压油,在分闸状态下活塞杆下方为低压油,由于压力差,活塞杆受到向下的推力,实现开关分闸并保持在分闸位置。

HMB-4型液压机构在储能状态下,工作缸中的活塞杆上方一直为高压油,在合闸状态下活塞杆下方低压油切换为高压油,活塞杆上下方由于受力面积不同(下方大于上方),活塞杆收到向上的推力,实现开关合闸并保持在合闸位置。

该机构的分合主要依靠活塞杆下方高低油压切换实现,而高低油压切换主要依靠前级阀和主换向阀完成,并且前级阀和主换向阀在完成相应高低油切换后,通过阀内的锥形阀口和密封圈实现高低压油相隔离,保证机构内无内漏。

搬运过程中磕碰高低储油箱和工作缸导致密封不良,从而造成频繁打压,频繁打压的原因如下:一是分闸前级阀内部密封不良;二是主换向阀高低油密封不良;三是工作缸裂高低油密封不良;四是其他高低油密封不良的情况。

因HMB-4型液压外部渗漏导致油位偏低,油位下降至电机启动接点动作值启动电机补压;内部密封不严导致高压油路向低压油路渗漏,引发机构频繁打压;油中杂质堵塞阀门或活塞造成运行部件配合不到位;出现上述故障需要及时更换HMB-4机构,更换过程存在以下弊端[1]。

HMB-4型机构重达280kg,出现问题时通常的检修施工方案是多名检修人员在狭小的空间内完成搬运操作;HMB 为不规则形状,不规则形状造成HMB-4的重心与其几何中心不重合,为了避免升降过程中重心不稳造成HMB-4倾倒,其拆装精度无法得到保障,作业流程较为烦琐;常规搬运方法需要搬运人员、搬运工具、叉车、特种作业车辆的实时移动,GIS 设备逼仄的空间会造成移动的人员、设备与带电设备安全距离不足导致触电的风险。

HMB-4为不规则形状,左侧突出部分为辅助开关,右侧凸出部分为二次接线及分合闸线圈,后侧凸出部分在电机,HMB-4四周有高低压油位油箱;HMB 型液压机构凸出部分于机构箱的距离不足10cm,HMB-4机构放置于开关机构箱内,人工搬运容易出现磕碰液压机构,造成设备损伤[2];机构箱为保证密封满足要求一般设有门槛,造成人工搬运HMB 液压机构时候需要将液压机构抬高到与门槛齐平的高度,人工水平搬运出来,人工无法精确控制HMB 机构搬运高度;HMB-4机构为不规则图形,重心与液压机构几何体中心不重合,人工搬运会造成液压机构前后左右晃动,磕碰设备,甚至会造成检修人员意外跌倒等情况[3]。

2 一体化吊轨液压缸结构组成及原理

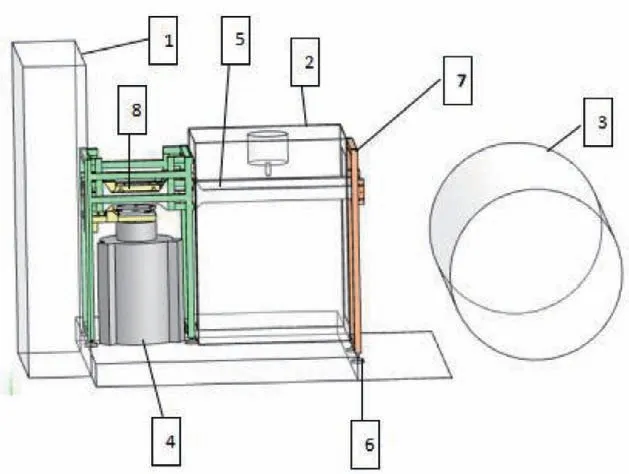

针对传统搬运HMB-4型设备存在的不足,如图4所示本文提出一种智能搬运HMB-4型液压机构一体化吊轨液压缸,该装置可以在平衡HMB-4机构的前提下实现快速、安全、平稳搬运,提高检修效率,缩短停电时间,保障了供电可靠性[4]。

2.1 一体化吊轨液压缸结构组成

如图1所示本文研制的“智能搬运HMB-4型液压机构一体化吊轨液压缸”由双向液压油缸HOB40、滚珠圆盘、自旋转长条板、导轨、承重框、圆形底盘等6部分组成(以下简称“一体化吊轨液压缸”)。其中,一体化吊轨液压缸可实现模块化组装,可根据拆装需要灵活使用。装置主要技术原理、功能如下。

图1 一体化吊轨液压缸整体外观图

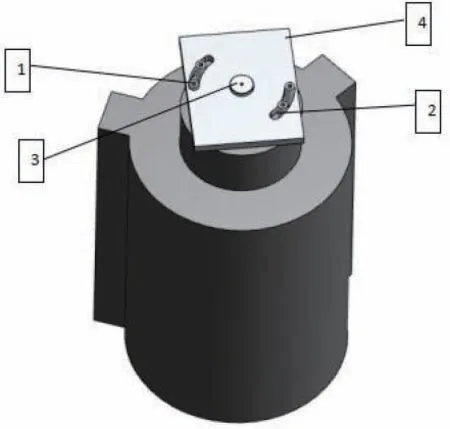

一是如图2、图3所示双向液压油缸HOB40结构设计:双向液压油缸HOB40通过侧面三对承重轮放置于导轨上,油缸底部通过L 型活动钢板与被搬运机构固定,L 型活动钢板在油压作用下实现上升下降,从而带动被搬运机构上升下降,油缸固定于支点的后面,在抬升被搬运机构的时候通过杠杆力实现油缸与被搬运机构的动态平衡,油缸左右两个泵顶同时抬升同时下落,可以避免泵顶高度不一致造成被搬运机构倾斜,油缸泵顶的配合使用可实现被搬运机构的抬升和下降。L 型活动钢板和油缸后置设计可以实现狭小空间的放置。

图2 双向液压油缸HOB40搬运机构正面图

图3 双向液压油缸HOB40搬运机构侧视图

二是如图4所示L 型活动钢板中心有小直径的凹槽圆环,圆盘内放置滚珠,滚珠上方放置契合凹槽圆环的凹槽圆盘,凹槽圆盘通过活动滚珠承载实现中心自旋转。

图4 滚珠圆盘实物图

三是如图5、图6所示自旋转长条板放置于凹槽圆盘上方,其两端通过弧形孔,穿孔螺丝固定于被搬运设备,实现长条板与被搬运设备的固定,从而同步旋转。

图5 自旋转长条板固定被搬运机构示意图

图6 自旋转长条板固定被搬运机构俯视图

四是导轨实现分段式拼接,避免导轨过长无法穿越被搬运设备承重框,被搬运设备承重框与前门汇控箱保持0.8m 距离,与后门GIS 设备保持0.5m距离,导轨分段式拼接能很好避免前后空间不足无法对穿承重框的缺陷。

五是承重框采用三段式承重,提高平衡支撑裕度,被搬运设备机构箱前门采用两段式承重,后门采用单段式承重。两段式承重在被搬运设备前移的时候保持稳定性,移动到固定位置的时候,被搬运设备在油缸作用下垂直上升下降,两段式承重能保持稳定性。

六是承重框底部安装圆形底盘,通过增大接触面积,防止抬升重物过程中对地面的损伤。圆形底盘与承重框之间通过螺纹螺杆连接固定,通过调节底盘高低,可以适应凸凹不平的地面,实现稳固立框。

2.2 一种快速更换HMB-4型液压机构装置技术关键点

该装置可达到快速搬运液压机构目的,同时可实现模块化等功能,安全搬运设备,提高检修效率,其技术关键点如下。

采用模块化结构设计,便于安装:该装置由双向液压油缸HOB40、滚珠圆盘、自旋转长条板、导轨、承重框、圆形底盘等6部分组成,通过组装可以避开机构箱门槛、避免液压机构磕碰造成的设备损伤,实现液压机构的水平转运。

双向液压油缸HOB40油缸泵顶结构设计,实现同步升降功能:油缸与泵顶之间通过四通阀连接,通过泵顶的升降功能实现被搬运机构的同步升降,避免了不同步造成的被搬运机构倾倒。超薄双向液压油缸泵顶实现油缸泵顶的分离,油缸与泵顶处于同一水平面,避免传统泵顶位于油缸之上造成的高度限制。双向液压油缸上部门采用凹槽U 型设计,避免提升过程HMB-4设备对机构箱顶部合闸顶杆的碰撞,可实现避障操作,双向液压油缸的扁平化结构位于搬运物之上,避免搬运物突然跌落对人身和设备造成的伤害。

滚珠圆盘自旋转设计,避免精密元件磕碰:HMB 为不规则形状,左侧突出部分为辅助开关,右侧凸出部分为二次接线及分合闸线圈,后侧凸出部分为电机,HMB 四周有三个对称储能模块,通过自旋转避免更换过程对精密元件磕碰;自旋转长条板设计,其两端通过弧形孔,穿孔螺丝固定于被搬运设备,实现长条板与被搬运设备的固定,从而同步旋转,可以实现任意方向旋转,带动L 型活动钢板下部被搬运机构在同一水平面任意方向运动。

导轨间距与双向液压油缸HOB40两侧三对轮相匹配,实现被搬运机构无缝转运:移动至前承重框,两段式支撑固定,防止一端受力不均匀造成被搬运机构倾倒,导轨上的凹槽实现导向万向轮作用;导轨分段式拼接,调整水平度:导轨侧面有真空泡水平测试仪,导轨分段式拼接能很好避免前后空间不足无法对穿承重框的缺陷。

承重框底部安装圆形底盘,通过增大接触面积,防止抬升重物过程中对地面的损伤。圆形底盘与承重框之间通过螺纹螺杆连接固定,通过调节底盘高低,可以适应凸凹不平的地面,实现稳固立框。承重框的支撑脚架可以通过旋转螺母实现上升下降调节,从而达到真空泡水平测试仪要求的水平度,避免被搬运机构放置于导轨出现倾倒;一体化吊轨液压缸采用一体式模块化组合设计,方便拆装和改变模块,以适应不同尺寸的搬运物。安装尺寸采用标准设计,满足不同类型HMB 机构更换转运应用:本装置可与不同类型HMB 机构配套使用,实现更换转运功能。