核电主泵氮化硅环金刚石涂层改性工艺及性能研究

2024-03-08苏州热工研究院有限公司国家核电厂安全及可靠性工程技术研究中心朱小波李国猛

苏州热工研究院有限公司、国家核电厂安全及可靠性工程技术研究中心 朱小波 李国猛 吴 优

核电主泵是核电站重要的设备之一,其运行可靠性直接影响到核电站的安全性和经济性。机械密封是核电主泵常用的密封方式之一,其主要作用是将转子与泵壳之间的间隙密封,以保持泵内的液体不泄漏。其中,主泵1号密封动静环面板材料为氮化硅,在燃料循环寿期末期,机组即将进入换料大修阶段,会出现独特的水化学条件导致氧化铁颗粒沉积。

密封面上的颗粒沉积会影响端面几何形状和收敛锥角,这些变化会影响密封面的开启力、液膜厚度以及机械密封对一回路系统状态变化反应能力,导致密封泄漏量异常,严重时需要停堆处理。在密封器件的表面涂覆涂层材料可有效改善其表面性能,延长其服役寿命。金刚石化学性质非常稳定,发生化学反应并产生带电化学颗粒的可能性极小,因此在密封面涂覆金刚石涂层能够有效地降低密封面上的颗粒沉积速度。

金刚石涂层,尤其是超纳米晶金刚石(Nano-Crystalline Diamond,NCD)涂层,具有高强度、高硬度等优异性能,是改性密封环器件,提高其寿命最常用的涂层之一。目前,制备金刚石涂层较成熟的方法主要有微波等离子体化学气相沉积法(Microwave Plasma Chemical Vapor Deposition,MPCVD)和热丝化学气相沉积法(Hot Filament Chemical Vapor Deposition,HFCVD)两种。MPCVD 方法制备的金刚石不含电极杂质、纯度高、生长速率快。HFCVD 方法可形成大面积等离子体,对复杂基底的绕射性较好,可在大面积、复杂形状的工件上成膜,适用于大面积密封环等工件的表面改性。

通过调整工艺参数可以控制金刚石薄膜的微观形貌、组分等特征,从而获得不同性能的涂层材料[1-2]。氮化硅可耐受金刚石生长所需的高温环境[3-4],且氮化硅基底与金刚石涂层材料的热膨胀系数适配度较高,晶格失配度较低,采用金刚石涂层改性氮化硅密封环有望获得内应力小、膜基结合力强的涂层,从而实现氮化硅密封环器件服役性能的提升。

1 试验方法

1.1 金刚石涂层的制备

本文采用热丝化学气相沉积法,以甲烷(CH4)和氢气(H2)为反应气源,以钽丝为热丝,在氮化硅表面(10×10×18mm3)制备金刚石涂层。本文对形核工艺进行了优化,分别采用静电形核纳米金刚石颗粒和纳米钛粉混合悬浊液超声辅助形核工艺对氮化硅样品进行预形核处理,试验结果表明采用超声辅助形核工艺可获得相当的形核密度和更强的膜基结合力。此外,本文采用经长期优化的热丝功率负载、反应气压、热丝与氮化硅基底间距(通过样品台高度控制)等沉积工艺参数在氮化硅基底沉积金刚石涂层,并重点研究了反应气氛中CH4浓度对涂层力学性能的影响,即通过改变反应气体中CH4流量控制反应气氛中的碳源浓度,共制备了5组不同碳源浓度的金刚石涂层,具体涂层沉积工艺参数见表1。

表1 金刚石涂层沉积工艺参数

1.2 金刚石涂层的成分表征及力学性能测试

在扫描电子显微镜(Carl ZeissNTS)下观察了金刚石涂层的表面形貌;采用X 射线小角衍射仪(XRD,Smartlab)测试金刚石涂层的物相成情况,并根据谢乐公式计算了涂层的晶粒尺寸。使用纳米压痕测试仪测试涂层的硬度,以金刚石压头压入涂层表面,压入深度不超过2μm,泊松比设置为0.07,同一个样品测试15个点左右。使用划痕仪测试涂层与氮化硅基底间的膜基结合性能,划痕仪尖端为金刚石,划痕测试过程中,载荷逐渐从0增大至100N,划痕长度约为5mm。

2 结果与讨论

2.1 金刚石涂层的表面形貌

金刚石涂层的SEM 形貌观察结果如图1所示。由SEM 图可知,金刚石涂层晶粒为纳米晶范围,即通过热丝化学气相沉积法方法,在既定工艺参数下,本文实现了纳米晶金刚石的制备。而且从图中可以看出,在较低气压(1200Pa)下,随着CH4浓度的增加,金刚石涂层的晶粒逐渐减小,在较低CH4浓度时,金刚石涂层主要数百纳米的晶粒组成,随着CH4浓度的升高,单个金刚石晶粒尺寸逐渐减小,形成了由许多细小晶粒聚集的球形团簇或米粒状团簇。这是由于较高的CH4浓度可促进金刚石薄膜生长过程中二次晶核的形成,从而抑制薄膜生长过程中金刚石晶粒的进一步长大,从而获得较小晶粒尺寸的金刚石涂层。

图1 金刚石涂层的SEM 形貌

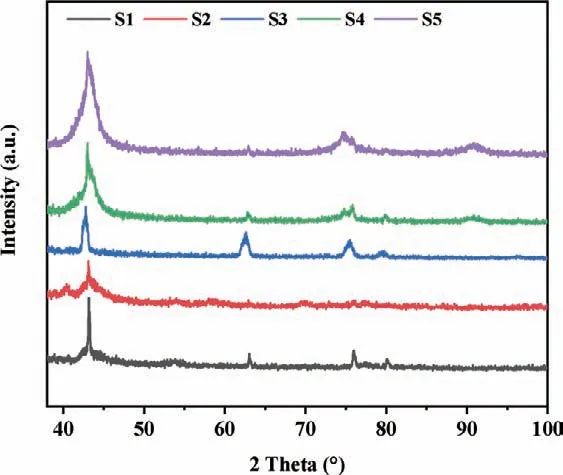

2.2 金刚石涂层的物相组成

图2为不同CH4浓度下制备得到的金刚石涂层的XRD 图谱,由测试结果可以看出,5组金刚石涂层均表现出明显的纳米晶金刚石特征,即XRD 在2Theta为43.9°处有明显的衍射峰,表明由上述工艺制备的金刚石涂层具有典型的(111)择优取向性。此外,随着CH4浓度的增加,在2Theta 为43.9°处的衍射峰的半高峰宽逐渐宽化,进一步表明金刚石涂层的晶粒尺寸受CH4浓度影响,并随CH4浓度的增加,金刚石晶粒尺寸逐渐减小。经谢乐公式可计算出其晶粒尺寸在4~150nm 范围,与SEM 观察到的结果相似。

图2 金刚石涂层的XRD 图谱

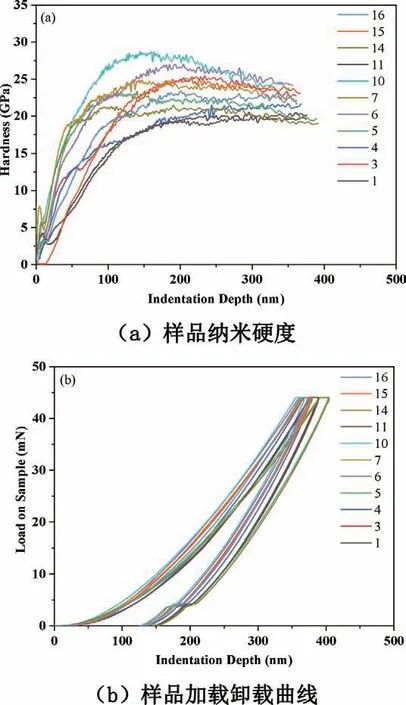

2.3 涂层硬度

图3为S5样品的纳米硬度测试结果及压痕测试过程中的加载卸载曲线,共测试16个点,其硬度值取平均值后约为22.0GPa。采用同样的测试方法对样品S1~S5进行了测试,其平均硬度值分别为27.1GPa、26.5GPa、23.8GPa、23.4GPa、22.0GPa,如图4所示,即随着CH4浓度的增加,金刚石涂层的硬度降低。研究表明,金刚石中sp3相的含量是决定金刚石涂层硬度的主要因素,虽然随着CH4浓度的增加,金刚石涂层晶粒更加细小,但是由于随着CH4浓度的增加,金刚石相的含量减少,石墨相的含量增多,因此涂层的硬度降低。

图3 S5样品的纳米压痕测试结果

图4 金刚石涂层的硬度

2.4 涂层结合力

使用划痕仪测试涂层的结合性能,划痕测试结束之后,在显微镜下观察划痕形貌,根据划痕边缘涂层的剥落情况,分析金刚石涂层与氮化硅基体之间的膜基结合性能,以划痕边缘开始出现大面积剥落时,对应的载荷作为金刚石涂层与氮化硅基体之间的膜基结合力,同一样品测试至少测试3次。图5为S1~S5号样品的划痕形貌,其膜基结合力分别为96N、86N、80N、78N、76N。

图5 金刚石涂层的膜基结合力

金刚石涂层与基体之间的结合力受到氮化硅基底表面粗糙度、金刚石形核方式及形核密度、涂层相组成及金刚石晶粒尺寸等的影响,随着CH4浓度的增加,金刚石晶粒尺寸逐渐减小,金刚石相的含量逐渐降低,而石墨相含量逐渐增加,使涂层与基体之间的膜基结合力逐渐降低。因此,为了在氮化硅基底与金刚石涂层之间获得较高的膜基结合力,除了氮化硅基底有较大的表面粗糙度以外,还可以采用低CH4浓度来生长大晶粒尺寸的金刚石涂层以改善膜基结合力。

本文研究采用热丝化学气相沉积法,在沉积气压为1.2kPa、单根钽丝功率为1.2kW、CH4流量控制在9~21sccm 条件下,并对形核工艺进行了优化,采用静电形核、混合悬浊液超声辅助形核工艺对氮化硅样品进行预形核处理,可以制备得到纳米晶金刚石涂层。通过测试金刚石涂层的表面形貌和性能评价分析,可以得出以下结论。

一是金刚石涂层密封只是在原主泵一号机械密封密封面上增加一薄层金刚石材料,并未改变原机械密封的形状和尺寸。金刚石涂层具备较高的耐摩擦磨损特性、低的摩擦系数、较好的稳定性,可以有效提升核电主泵机械密封的表面性能。

二是研究发现随着CH4浓度的增加,金刚石晶粒尺寸逐渐减小,有助于提高表面光洁度和耐磨性;但是金刚石相成分逐渐减少,而石墨相含量逐渐增多,会导致金刚石涂层的力学性能,特别是硬度显著下降。

三是金刚石涂层的晶粒尺寸也是影响其与基体结合性能的重要因素。随着CH4浓度的增加,金刚石晶粒尺寸逐渐减小,这会导致金刚石涂层与基体之间的膜基结合强度降低。因此,可以采用低CH4浓度来生长大晶粒尺寸的金刚石涂层来改善涂层的膜基结合力。