挤压速度对Al-Mg-Si 合金压溃性能的影响*

2024-03-08郑长鑫黄显赞黎龙全

郑长鑫,黄显赞,黎龙全,廖 斌

(南南铝业股份有限公司,广西 南宁 530031)

0 引言

随着我国社会经济的快速增长,居民生活水平不断提升。自2000 年以来,我国汽车保有量年平均增速为14.4%,2016 年以来汽车年销量持续超过2 500万辆[1]。与此同时,随着全球气候变暖问题日益严峻,新能源汽车的发展也逐步进入快车道,截至2022年6 月,我国新能源汽车保有量达1 001 万辆[2]。汽车极大地推动了我国经济增长,但也带来了交通安全问题,根据世界卫生组织的数据,每天全球平均有3万人死于车祸。在我国,2018 年到2021 年每年的交通事故都在24 万起以上,死亡人数在6 万以上,造成的直接财产损失在131 361 万元以上,对人身安全和经济财产造成了巨大的威胁,因此汽车在安全方面还具有一定的提升空间。

汽车保险杠总成可在碰撞时有效抵御外来侵入对驾乘人员的伤害,保险杠总成主要由防撞梁、吸能盒、连接板等组成,并通过螺栓连接到车身上,拆卸方便,利于维修。其中,铝合金具备密度小、回收利用率高、吸能效果好、挤压成型简单高效等优势,目前已广泛应用于汽车保险杠总成[3-4]。而作为保险杠中重要的吸能部件,肩负着碰撞过程中吸收能量的重要作用,吸能盒的性能直接影响整个部件的性能。

目前,国内针对吸能盒也有一些研究,这些研究主要分为吸能盒结构、吸能盒化学成分及工艺对吸能效果的影响。其中,张德伟等[5]对比了不同吸能盒截面形状、宽高比以及吸能盒材质对吸能盒耐撞效果的影响,结果表明双十字型截面铝合金吸能盒的最大压溃力最大,吸能盒宽高比增加,其平均压溃力逐渐下降,宽高比越接近1 吸能效果越好,随着吸能盒材料强度的提升,其最大压溃力、吸能逐步增加。成海飞等[6]采用HyperMesh 与LS-Dyna 数值模拟的方式研究了吸能盒结构对吸能效果的影响,结果表明不同肋板布置方式会影响吸能盒的结构强度,从而影响能量吸收。肖罡等[7]通过相似方法研究了吸能盒截面形状对吸能效果的影响,结果表明正八边形截面吸能盒结构设计对吸能盒压溃比吸能最大。

周运等[8]通过构建吸能盒损伤本构模型,模拟了吸能盒材质对汽车吸能盒轴向压缩特性的影响,结果表明铝合金比钢材质更适合作为中低速碰撞时车用吸能盒的材料。谢方亮等[9]研究了冷却工艺及微量元素Mn 含量对吸能盒压溃性能的影响,结果表明冷却速率越快,越可有效避免淬火过程中过饱和固溶体脱溶,Mn含量越高,越可以明显减小晶粒尺寸,提高合金力学性能和压溃性能。张富亮等[10]研究了时效制度对铝合金压溃性能的影响,结果表明合适的时效制度有利于压溃性能提升。然而,挤压速度对铝合金吸能效果的影响还未见有相关报告,而挤压作为常见铝合金吸能盒的加工方式,挤压速度对制品最终性能有较大影响,本文以6063 铝合金为试验材料研究挤压速度对合金性能及压溃性能的影响,旨在为生产实践提供数据支持。

1 试验材料及方法

1.1 试验材料

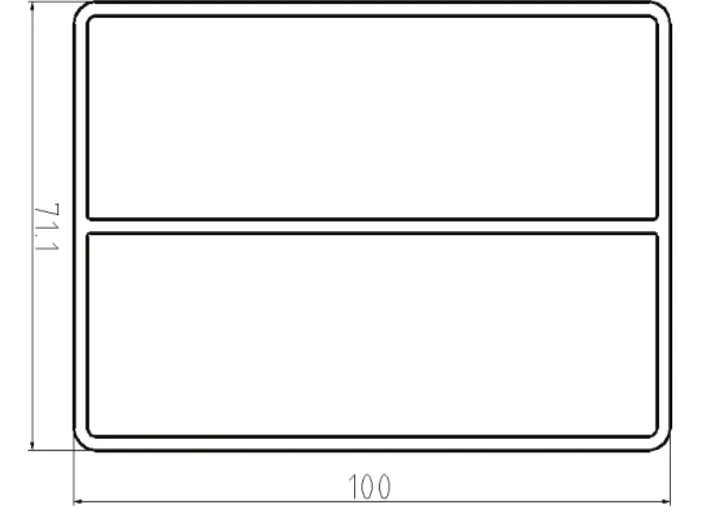

本试验选用6063铝合金薄壁型材(壁厚3 mm),其型材截面如图1所示,型材为“日字型”,该型材结构为主流的吸能盒截面,其尺寸规格为100 mm×71 mm。

图1 试验用型材截面图

1.2 试验方法

试验用6063 铝合金铸锭经熔炼、精炼、电磁搅拌及多级除气后由流槽引入铸造机,铸造机采用油气滑热顶铸造,以获得高质量的挤压用铸锭,其合金成分如表1所示。

表1 6063铝合金化学成分(质量分数%)

铸锭经均匀化处理后不仅消除了铸造时产生的晶间偏析,溶解了晶界上的金属间化合物,改善了铸锭内部组织,而且可消除铸锭内应力,为挤压型材组织性能奠定了物质基础。本试验采用均匀化处理制度,在550 ℃~570 ℃保温4 h,出炉后强风冷至300℃后水冷至室温。

挤压机设备为1800T 挤压机,挤压系数为24.5,模具温度为420 ℃~450 ℃,棒温460 ℃~490 ℃,挤压速度分别为3.0 mm/s、4.0 mm/s、5.0 mm/s,出料后采用在线喷水冷却。挤压后样品转运至时效炉,时效制度为170 ℃/8 h,出炉后空冷至室温,时效后取样分别进行压溃、力学性能、电导率及微观组织分析。

1.3 试验表征

压溃试验在万能试验机上进行,原始试样长度为150 mm,压缩速度为100 mm/min,变形量为70%,压缩完成后观察型材表面裂纹情况,记录压溃数据并分析。力学性能参照GB/T 228.1—2021《金属材料 拉伸试验 第1部分:室温试验方法》中规定制样要求进行,拉伸试样从铝合金型材上切取,最后量取实际样品尺寸后在万能试验机上进行拉伸。电导率样品取面积大于20 mm×20 mm,试片于20 ℃房间放置2 h 后,采用校准后的Sigma 2008 B 型涡流电导率仪进行检测并记录数据。微观组织样品从正式样品上切取,随后经不同砂纸打磨且每次切换砂纸均需进行90°转向,打磨至5 000#砂纸后置于浓度为10%的高氯酸酒精中进行电解抛光,电解抛光参数为:抛光电压20 V,抛光时间10 s,抛光完成后立刻用清水冲洗抛光表面并用酒精吹干。随后将抛光后样品置于体积比为2.5%的氟硼酸水溶液中进行覆膜,覆膜电压为15 V,覆膜时间为15 s,完成后用清水冲洗并风干。最后将抛光+覆膜后的样品置于Axio Vert. A1倒置显微镜上观察,选择合适的观察倍率进行观察拍照。

2 试验结果及分析

2.1 力学性能及电导率

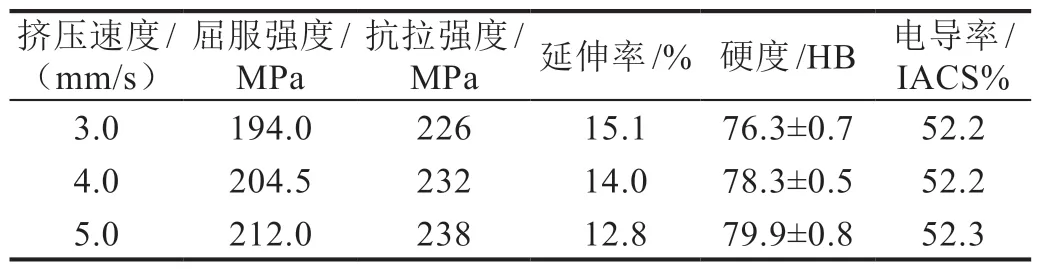

不同挤压速度下型材力学性能、电导率及布氏硬度变化如表2 所示。可以看出,随挤压速度增加,时效后型材屈服强度、抗拉强度和布氏硬度均呈现增加趋势,而延伸率却逐渐下降。与此同时,不同挤压速度下型材电导率变化并不明显。这是由于在挤压热变形过程中,随变形量不断增加,大部分塑性变形功转化为热能,这部分热能称为变形热效应[11]。变形热效应随挤压速度增加而增加,从而使得型材温度升高,使得型材在挤压模具出口时温度较高,温度越高,Mg、Si 元素扩散系数越高,使得Mg、Si 元素回溶至基体更多,在后续时效过程中更易析出β′′和β′相。从而使得型材力学性能提高。而电导率则受基体中固溶原子影响较大,经相同时效制度时效后,固溶原子均已大部分析出,所以电导率变化不明显,从数据上看基本一致。

表2 不同挤压速度下力学性能、电导率及布氏硬度变化

2.2 微观组织

不同挤压速度下型材微观组织变化如图2 所示,可以看出,型材表层存在明显的再结晶晶粒,呈现类粗晶现象;随着挤压速度增加,型材边部再结晶比例明显增多,并且不断向中心延伸;当挤压速度为3.0 mm/s 时,型材心部几乎没有明显再结晶;随着挤压速度增加,再结晶晶粒数量增加,且再结晶晶粒逐步向型材内部扩散;当挤压速度为5.0 mm/s 时,再结晶晶粒数量最多,且心部再结晶晶粒已较为明显。

图2 不同挤压速度下型材微观组织变化

这是由于型材在挤压成型时,挤压用铸锭表层金属与模具和挤压筒表层直接接触,受挤压模具和挤压筒摩擦力的影响,表层产生较大的塑性变形,使得表层金属再结晶储能更高,在热挤压变形过程中更容易发生动态再结晶。所以不同挤压速度下,再结晶晶粒呈现出沿表层向心部逐渐扩散的现象。

2.3 压溃试验

不同挤压速度下,经70%变形后型材压溃后图片如图3 所示。可以看出,不同挤压速度下型材表层在T 形角处均出现裂纹,如图3 中蓝色方框所示。随挤压速度增加,型材边部拐角处也逐渐出现裂纹,如图3 中红框所示,随着挤压速度增加,裂纹尺寸和数量均出现明显上升趋势。图3(d)为不同挤压速度下压溃力-位移曲线,经计算,3.0 mm/s、4.0 mm/s和5.0 mm/s 挤压速度下其吸收的能量分别为11.98 kJ、12.1 kJ 和13.2kJ。吸收的能量随挤压速度增加而增加,但差别并不明显;结合型材开裂情况,挤压速度为3 mm/s 时其压溃性能最好。

如上文所述,随着再结晶晶粒逐渐由边部向心部扩散,再结晶程度逐渐增加,表层较大尺寸晶粒抵抗塑性变形能力较差,也即晶粒尺寸越大,变形协调能力越差,易产生应力集中,从而形成裂纹源[12]。而心部的变形态组织则能够有效抵抗塑性变形,且增强型材均匀变形的能力,也即型材更容易出现均匀折叠而不产生裂纹。而吸收能量的差异主要源于快速挤压产生过饱和度差别而引起型材时效后力学性能的差异,也即在压溃过程中随着压缩逐渐进行,合金强度越高(与表2 中力学性能一致),其变形抗力越大,吸收能量(压缩曲线与横坐标面积)越大[5]。

3 结论

本文以6063 铝合金挤压型材为研究对象,重点研究了挤压速度对Al-Mg-Si 吸能盒型材力学性能、布氏硬度、电导率、微观组织和压溃性能的影响,得到以下结论:

1)随着挤压速度增加,时效后铝合金型材屈服强度、抗拉强度和硬度均逐渐增加,电导率无明显变化,但延伸率下降。这主要是由于挤压速度越快,金属产生变形热致使淬火后过饱和度有所区别,经时效后析出相有所差异而导致力学上呈现差异。

2)型材挤压后均出现再结晶层,随着挤压速度增加,再结晶晶粒数量逐渐增加且逐步向型材内部扩散,这主要与变形金属和模具间摩擦力相关。

3)压溃性能与型材组织密切相关,再结晶程度越高,晶粒尺寸越大,压溃时型材不易产生均匀变形,易产生应力集中,造成型材压溃折叠时易出现裂纹。

4)压溃试验中吸能效果与合金力学性能密切相关,型材强度越高,其压缩曲线与横坐标所形成的面积越大,型材吸能效果越明显。