倒“T”型素混凝土防浪墙一次成型工艺研究

2024-03-07魏玉涛直万里

魏玉涛,张 凯,直万里

(漳卫南运河管理局,山东 德州 253009)

1 工程概况

卫河干流(淇门—徐万仓)治理工程是国家“十四五”规划确定的102项重大水利工程之一,总工期36 个月,总投资10.75 亿元。工程治理范围为卫河干流淇门—徐万仓段(长183 km),共产主义渠淇门—老观嘴段(长44.2 km)。工程对现状堤防超高小于1.5 m 的部位采取土堤加培和堤顶加防浪墙2 种方式加高。从结构安全、施工工艺及后期运行维护等方面考虑优先采用土堤加培型式,对现状堤顶硬化路面或不具备土堤加培条件的堤段选择堤顶迎水侧加防浪墙型式解决欠高问题。防浪墙为倒“T”型C25素混凝土结构,每10 m设1道变形缝,缝宽2 cm,采用聚乙烯闭孔泡沫板填缝;每隔50 m 设1 个30 cm×10 cm排水孔,排水孔略低于现状路面。

2 总体思路

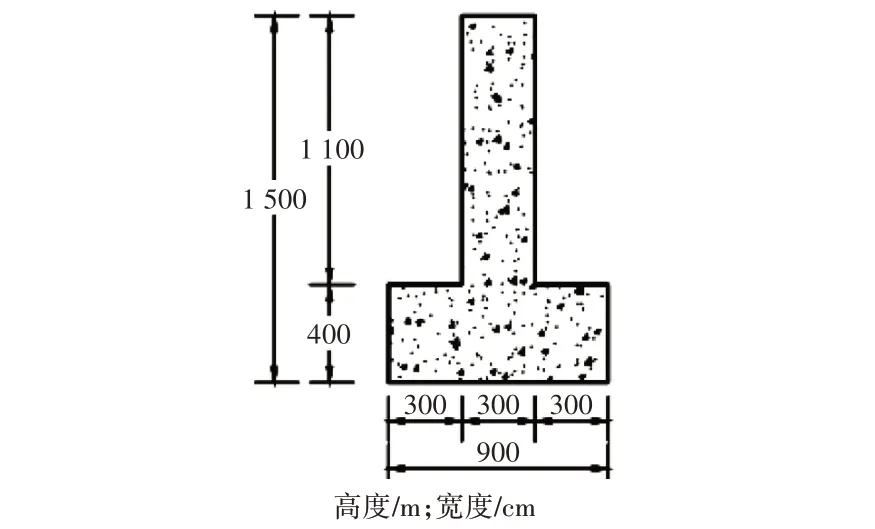

倒“T”型素混凝土防浪墙高1 500 m、宽900 cm,其中基础高400 cm、宽900 cm,上部墙身高1 100 cm、宽300 cm。倒“T”型素混凝土防浪墙断面,如图1所示。传统倒“T”型素混凝土防浪墙通常采用木模施工,分2次支模、2次浇筑,先支模浇筑下部防浪墙基础,基础浇筑完成后对防浪墙身与基础连接处进行凿毛处理,再支立防浪墙墙身模板进行浇筑成型。这种施工方法施工周期长,二次浇筑不利于整体稳定,且防浪墙墙身与基础连接处的水平施工缝容易发生渗漏,影响防浪墙的挡水效果。而采用定制钢模一次浇筑施工,存在投资成本高、定制加工时间长、转场施工不便以及墙体悬模支撑复杂等问题[1-4]。

图1 倒“T”型素混凝土防浪墙断面

为了解决上述问题,组织开展了“木模实现倒‘T’型素混凝土防浪墙一次浇筑成型”的课题研究,经过多次论证试验,总结形成倒“T”型素混凝土防浪墙木模一次成型施工工艺[5]。倒“T”型素混凝土防浪墙木模一次成型施工工艺具有以下特点。

(1)采用木模支护一次浇筑成型,无水平施工缝,提高了墙体的防水效果。

(2)采用定制槽钢骨架对防浪墙上部悬模进行固定支撑,制作简单,安拆便捷。

(3)与常规木模2 次支护浇筑相比,节省了工期;减少了凿毛工序,杜绝了因凿毛质量问题导致墙体结构不稳定情况的发生。

(4)与定制钢模施工相比,省去了钢模制作时间,降低了施工成本,解决了紧凑工作面下施工受限的问题。

3 支模设计

3.1 模板设计

防浪墙模板在混凝土浇筑过程中承受混凝土所产生的侧压力、浇筑所产生的冲击和振捣所产生的荷载。模板的强度和刚度关系着混凝土浇筑过程的施工安全,同时也对成型后的外观有重要作用。模板的选型、组合方式以及支模系统都是影响防浪墙施工的关键因素。鉴于成型后的防浪墙外立面无装饰,为减少拼缝痕迹对外观质量的影响,同时考虑施工的便利性和经济性,最终确定采用12 mm 厚竹胶板作为模板面板,竖向内楞采用50 mm×100 mm 木方,水平外楞采用Ф48×3.5 mm双钢管。

3.2 支架设计

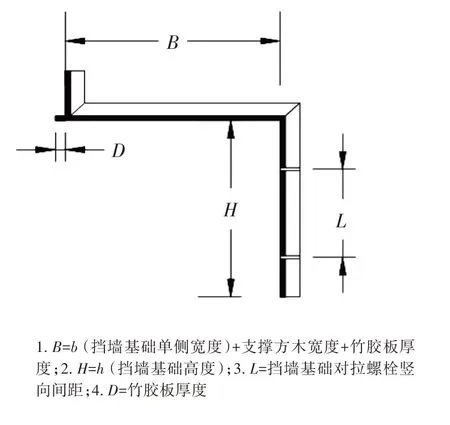

防浪墙基础和墙身一次性整体浇筑成型,先进行防浪墙基础部分模板安装,然后进行墙身悬模安装。墙身悬模依靠槽钢骨架悬挑支撑,依据防浪墙基础尺寸采用5#槽钢加工而成,上部末端预留悬模支架用以安放墙体悬模。槽钢骨架安装在基础模板两侧,通过Ф16三段锥形穿墙螺栓及内外楞固定,沿墙体方向按间距100 cm 布置。它承担混凝土浇筑过程中对模板产生的全部水平力,根据混凝土侧压力分布确定布局,保证模板不发生水平位移。墙体悬模放置在模板支架上,通过Ф16 三段锥形穿墙螺栓及内外楞固定,模板安装示意如图2 所示。必要时,可在模板支架与建基面之间用Ф16 钢筋顶撑支撑。模板安装完毕后,先浇筑混凝土至防浪墙基础高度并立即振捣,待下部基础稳定后立即完成墙身混凝土浇筑。

图2 模板安装示意

4 施工工艺

4.1 施工工艺流程

施工工艺流程如下:施工准备→槽钢骨架加工→模板定位→防浪墙基础模板及槽钢骨架安装→墙身模板安装→防浪墙混凝土浇筑→混凝土养护→成品保护。

4.2 操作要点

4.2.1 施工准备

组织技术人员认真查看设计图纸,准确领会设计意图,对施工人员进行技术交底。根据防浪墙尺寸和施工需求进行材料准备,清查材料的规格、质量、数量等是否符合要求。对施工机具进行维护检查、试运转,保证机具处于良好的工作状态。清理现场,先用挖掘机开挖至基础底部标高以上约20 cm处,然后人工挖除保护层。

4.2.2 槽钢骨架加工

槽钢骨架采用5#槽钢。槽钢骨架加工前,先根据防浪墙基础尺寸、竹胶板厚度、方木尺寸以及模板加固方式等,绘制槽钢骨架大样,如图3 所示;然后将5#槽钢依据大样图进行切割分段并进行组装焊接。槽钢焊接采用J422 焊条,为保证槽钢骨架坚固稳定,焊工必须持相应等级焊工证才允许上岗操作,焊缝分布均匀,保证焊透、无焊瘤、熔合良好。

图3 槽钢骨架大样

4.2.3 模板定位

模板放线定位前将基底面清理干净,确保无积水、杂物,保证基面平整、稳定。首先引测防浪墙结构尺寸控制线,并以该控制线引出模板的内线、边线以及外侧控制线,准确的“三线”是模板安装和校正的基础。然后按照设计图纸测量放样,放好结构尺寸边线和控制点,模板安装过程中应经常校正边线,以保证各部位尺寸符合图纸要求;用水准仪将水平标高从水准点引测到基槽内,用以控制模板安装高程。

4.2.4 基础模板及槽钢骨架安装

防浪墙基础模板安装在承载力满足设计要求的建基面上,基础模板采用12 mm厚竹胶板,以木方和钢管作楞,横向内楞采用50 mm×100 mm 木方,竖向外楞采用Ф48×3.5 mm 双钢管和槽钢骨架。将竹胶板按防浪墙图纸尺寸进行下料,与木方横楞加工成定型模板以增强模板的刚度,按螺栓放置间距钻好预留螺栓孔,按区段进行编号进行堆放,堆放在通风良好并有适当遮盖的场所。加工完成后,按测定好的结构尺寸边线和控制点依据编号进行拼装,拼装要稳固牢靠、接缝严密,保证浇筑时不漏浆。模板固定采用Ф16 三段锥形穿墙螺栓,间距按50 cm 布置,利用内置锥形螺母对模板进行内撑固定,外侧采用竖向Ф48×3.5 mm 双钢管外楞和槽钢骨架对穿墙螺栓进行紧固,槽钢骨架间距按100 cm布置。

4.2.5 墙身模板安装

防浪墙墙身模板同样采用12 mm厚竹胶板,以木方和钢管作楞,竖向内楞采用50 mm×100 mm 木方,横向外楞采用Ф48×3.5 mm双钢管。防浪墙墙身模板安装时,需利用下部槽钢骨架进行悬挑固定。首先根据边线按编号顺序拼装防浪墙一侧模板,模板放置于槽钢骨架外露钢板上,用线锤校正模板的垂直,并用方木进行斜撑固定,以保证防浪墙模板垂直稳定。一侧模板拼装固定完成后,将Ф16三段锥形穿墙螺栓插入预留的螺栓孔中,并按防浪墙墙身宽度调整好内侧锥形螺母间距。然后拼装另一侧模板,拼装时将对应穿墙螺栓插入相应螺栓孔中,两侧模板拼装完成后采用Ф48×3.5mm 双钢管作横向外楞进行紧固。紧固完成后对防浪墙顺直度和垂直度进行调整,调整完成后对墙身模板进行斜撑固定完成安装。

4.2.6 混凝土浇筑

混凝土浇筑前,对支架、模板、对拉螺栓进行检查校正。混凝土浇筑采用商品混凝土,通过溜槽进行卸料。防浪墙混凝土分层进行浇筑,先浇筑下部基础混凝土,待下部基础混凝土稳定后且未初凝前及时浇筑上部混凝土,防浪墙墙身混凝土以30 cm的层厚逐层浇筑。混凝土振捣时振动棒快插慢拔,移动间距不应超过振动器作用半径的1.5 倍,与侧模保持50~100 mm 的距离,插入下层混凝土50~100 mm。每一处振动完毕后,应边振动边徐徐提出,对每一振捣部分必须振捣到该部分混凝土密实为止,密实的标志是混凝土停止下沉,不再冒出气泡,表面呈现平坦、泛浆。同时,保证逐点移位,按顺序进行,不得遗漏,做到均匀振实。

4.2.7 混凝土养护

薄壁混凝土表面非常容易因失水造成裂缝,影响防浪墙的外观质量、挡水能力和耐久性。因此,要对混凝土表面进行覆膜养护,保持湿润。拆模前在模板上洒水养护并加盖毡布保湿,达到养护期限后拆除模板。拆模后必须立即清洁模板,保持模板表面干净。

4.2.8 成品保护

混凝土浇筑完成后,严格按照规范要求的时间进行拆模。拆除模板前,先退出穿墙螺栓的两端扣件;拆除模板时,轻拆轻放,模板不得磕碰混凝土结构;拆模后,继续用毡布覆盖以保护混凝土外观,防止灰尘和后续施工污染。

5 质量控制

5.1 槽钢骨架质量控制

(1)槽钢骨架制作前需确定模板加固形式,并对防浪墙结构尺寸熟悉了解,根据防浪墙尺寸绘制槽钢骨架大样图。

(2)根据防浪墙墙身模板支架重量确定槽钢骨架分部间距,防止承载力不足导致骨架变形。

(3)槽钢骨架切割加工必须严格按照大样图尺寸进行,保证加工成品满足支模要求。

(4)槽钢骨架焊缝应分布均匀,保证焊透、无焊瘤、熔合良好、无焊接缺陷,保证槽钢骨架坚固稳定,有变形、裂缝,严重锈蚀等缺陷时严禁使用。

5.2 模板安装质量控制

(1)模板进场时,对模板外形尺寸、板面平整度、模板的强度和刚度进行检验。

(2)及时校正或加固变形的模板、更换损坏或变形构配件,特别是当木模板的板面发生扉边及方木发生翘曲变形时。

(3)模板安装就位前,必须对每一块模板进行复测,无误后方可安装模板;模板的安装允许偏差符合相关规范要求。

(4)模板支立后,拉水平、竖向通线,对模板进行校正,保证墙身平顺。

(5)模板接缝严密,要加密封条防止跑浆。

(6)模板组合拼装时,模板缝、方木接合缝二缝要错开,严禁二缝合一,方木加固要与模板拼缝垂直设置。

5.3 混凝土浇筑质量控制

(1)混凝土浇筑前,认真检查螺栓、斜撑是否松动;混凝土浇筑过程中,模板工应随时检查模板、支架等稳固情况,如有漏浆、变形或沉陷应立即处理。

(2)混凝土浇筑过程中,应随时监视混凝土下料情况,下料不得过于靠近模板、严禁直接冲击模板,机具不得撞击模板。

(3)浇筑混凝土应振捣密实,但应避免过振,每一位置的振捣时间以混凝土不再显著下沉、不出现气泡、开始泛浆为准,然后徐徐提出,不留空洞。

(4)浇入仓面的混凝土应随浇随平仓,不得堆积,不得使用振捣器平仓。

(5)混凝土浇筑期间,如果发生表面泌水较多,应及时清除,并研究减少泌水的措施,严禁在模板上开孔赶水,以免带走灰浆。

6 效益分析

6.1 工期效益

采用木模一次成型工艺施工是利用定制槽钢骨架对防浪墙上部悬模进行固定支撑,达到防浪墙一次浇筑成型效果。相较于定制钢模施工,一次木模成型施工安拆简单、支撑容易,既节省了施工时间,又节省了定制钢模制作时间;相较于传统木模二次浇筑法施工,节省了施工缝凿毛工序及二次浇筑施工时间。采用木模一次成型施工工艺,大大缩短了施工工期。

6.2 经济效益

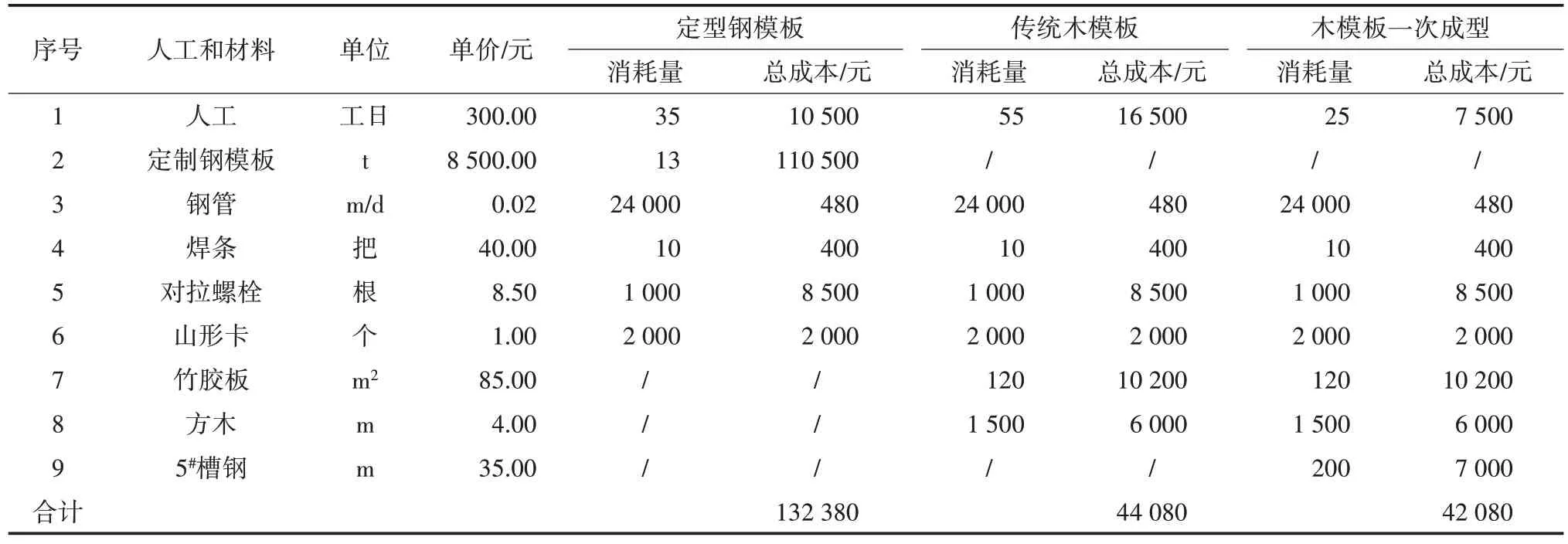

以100 延米防浪墙为单位进行模板成本分析,定型钢模防浪墙施工成本为13.238 万元,木模板两次支模施工成本为4.408万元,而采用木模一次成型施工成本为4.208 万元,每100 m 防浪墙模板成本对比详见表1。相较于定制钢模施工和传统木模两次浇筑法施工,采用木模一次成型法施工大大降低了施工成本,具有较好的经济效益。

表1 每100 m防浪墙模板成本对比

6.3 社会效益

采用木模一次成型法施工安拆简易、支撑容易,所需设备、材料的体积、重量较轻,人工即可搬运,不需要较大的工作面,减小了场地对施工的影响,非常适用于这种兼有社会交通道路功能的堤顶道路、施工机械设备不宜长期占用的施工区域,减小了施工难度。同时,成功地解决了混凝土施工缝的问题,提高了混凝土整体性,保证了挡水效果。

7 结语

防浪墙施工质量的好坏直接影响堤防安全和工程外观质量,采用木模一次成型施工工艺,有效解决了混凝土水平施工缝的难题,既降低了成本,又节约了工期。同时,采用木模一次成型法施工操作简单、灵活快速,在水利工程建设中有非常广阔的推广应用前景。