不同负载下液化换能器动态电阻特性研究*

2024-03-06郭南翔刘超然杨伟煌王焕泽罗锡棋岳晨曦董林玺

陈 遥,郭南翔,刘超然,杨伟煌,王焕泽,罗锡棋,岳晨曦,董林玺*

(1.杭州电子科技大学电子信息学院智能微传感器与微系统教育部工程中心,浙江 杭州 310018;2.浙江宏振智能芯片有限公司,浙江 湖州 313200)

超声技术分为检测超声和功率超声,检测超声可以无损检测金属或其他材料内部缺陷[1-2],而功率超声技术可以用于固体或者液体材料的加工[3-4]。

液化超声是功率超声技术的分支,液化超声技术广泛用于乳化、分散、解聚、湿式研磨(颗粒尺寸减小)、细胞破碎、崩解和萃取等领域。液化超声电源由超声发生器和超声振子组成,如图1 所示,超声振子又可以分为超声换能器、变幅杆和工具头三部分。超声电源可以将输入的220 V/50 Hz 市电转化为特定频率的正弦波,从而驱动换能器产生机械振动。在实际工作过程中,超声振子总是有负载的,对于超声焊接来说,负载可以是金属、塑料等。而对于液化超声来说,负载一般为液体或者液体与固体粉末的混合液。

超声振子在不同的负载环境下工作时,工作寿命是存在差异的。换能器最为核心的部位是压电陶瓷,压电陶瓷在经过极化、加热到高温或其他较大扰动后,陶瓷片参数将随着时间的增加而发生变化,这个现象称为老化[5]。随着温度升高,压电片性能会下降,并且一旦陶瓷片温度到达居里温度时,压电片的压电效应将完全消失,因此超声换能器使用过程中通常要求压电陶瓷片温度低于1/2 居里温度。因此无论是超声液化领域,还是超声焊接领域,对陶瓷片温度的控制都至关重要。

当换能器处于不同的负载时,它的特性参数也会发生变化。华南理工大学杨日福等[6]研究了当液体负载发生变化时,换能器共振频率的变化趋势。林玉书等[7]也基于换能器电路等效模型研究了固体和液体负载对于换能器的谐振频率影响。他们的研究也都是基于电路等效模型去解释负载环境对于谐振频率的影响。

国内外对于换能器的频率追频法有很多,比如PID 闭环控制方法[8]、电流极值法[9]、ASIC 追频法等等,不同的方法适用于不同的应用场景。针对当前大多数数字式超声电源都工作在串联谐振频率的情况,本文基于频率追踪芯片实现了对换能器串联谐振频率的追踪。在实现串联谐振频率追频的前提下,对不同负载条件下的换能器特性进行了研究。基于换能器等效电学模型,从理论和实验得出了在不同的负载环境下,换能器等效电路中的动态电阻变化是造成换能器电流变化的主要原因,电流的变化进一步转化为换能器发热量变化,当发热量增大时,会加剧换能器自身的老化,从而减小换能器寿命。

1 理论分析

1.1 换能器空载电路模型分析

换能器的等效电学模型可以分为动态支路和静态支路两个部分。如图2 所示,静态支路为一个静态电容C0,而动态支路由动态电阻R1、动态电感L1和动态电容C1串联而成,这两个支路并联组成了换能器的等效电学模型[10]。

图2 换能器等效电路模型

静态电容的大小主要取决于换能器陶瓷片的自身特性,如陶瓷片介电常数、尺寸等等,超声振子的工具头处于不同负载条件时静态电容C0的值趋于稳定。而动态电阻、动态电容和动态电感则很容易受到外在环境的影响。

基于该电路模型,可以构建出如下公式:动态支路阻抗的频率响应函数为:

C0支路阻抗的频率响应函数为:

所以换能器总阻抗的频率响应函数为:

最终得到换能器阻抗特性曲线计算公式:

相频特性曲线计算公式:

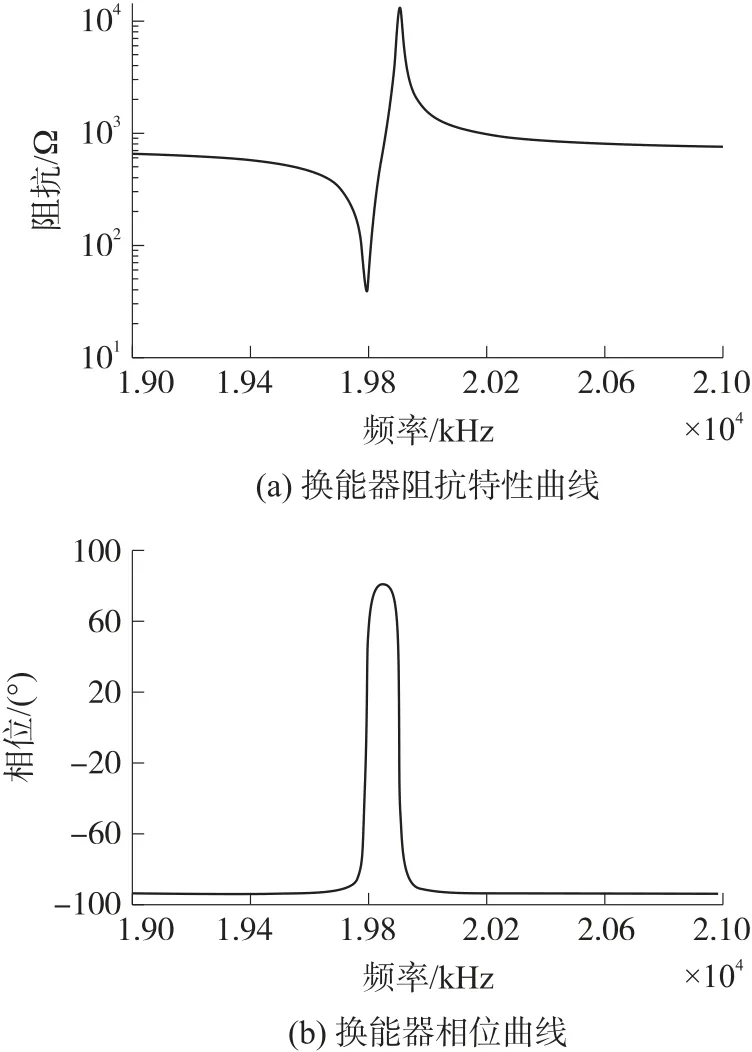

通过MATLAB 绘制出空载情况下换能器的阻抗特性曲线和相频特性曲线。通过阻抗分析仪测试得到换能器空载情况下的等效电路模型参数,其中动态电感为509.59 mH,动态电容为0.126 9 nF,动态电阻为39 Ω,静态电容为11.132 nF。将其代入计算公式,可以得到图3 所示的换能器阻抗特性曲线和相位曲线。

图3 换能器阻抗特性曲线和相位曲线

从换能器阻抗特性曲线和相位曲线可以看出,该换能器串联谐振频率为19 791 Hz,在该频率点的换能器整体阻抗为38.89 Ω,且该点相位为0°。

1.2 串联谐振频率下的电路模型分析

在当前的数字式液化超声设备中,大多数厂商采用换能器的串联谐振频率作为工作频率,电源工作在换能器的串联谐振频率时拥有最好的性能。

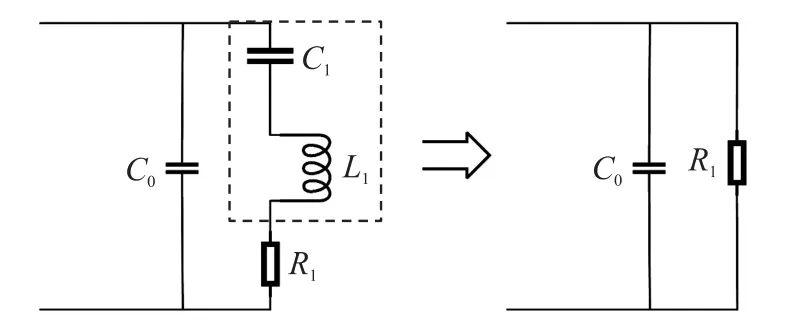

如图4 所示,当超声电源工作在串联谐振频率时,换能器等效电路模型中的动态电感和动态电容可以相互谐振,等效为直接相连的导线,这使得工作在串联谐振频率处的换能器等效电路可以简化为:

图4 串联谐振点换能器等效电路示意图

换能器静态电容仅仅和换能器机械结构和材料有关,并不受换能器的带载情况影响,但是当换能器发热时,静态电容会发生变化,文献[11]给出静态电容与温度关系式:

式中:A为单片陶瓷片面积,N为波数,TC为压电陶瓷的居里温度,T为压电陶瓷实际温度,C为居里常数,ε0为真空介电常量,hP为压电陶瓷片厚度。可以看出,随着陶瓷片温度升高,静态电容会呈现出上升趋势。

在进行实验时,数据记录需要考虑到陶瓷片温度,防止对实验结果造成干扰。当液化换能器工具头所处负载不同时,在换能器陶瓷片温度固定情况下,只有动态电阻R1会发生变化。也就是说,串联谐振频率点换能器总阻抗发生变化的原因是动态电阻变化,而总阻抗的变化进一步导致了工作电流的改变。

1.3 动态电阻受负载变化的机理分析

动态电阻受到压电陶瓷的辐射阻抗影响。当压电陶瓷片被施加交变电压之后,超声振子会以交变电压的频率伸缩振动,当振子通过伸缩振动辐射能量时,可以用阻抗型机电类比处理压电振子的振动,此时可以等效出换能器动态电阻的公式[10]:

式中:Rm为压电内摩擦阻抗和辐射阻抗之和,A为力电转换系数。力的作用是相互的,声源向负载辐射能量时,必然会受到负载对它的反作用力,因此对声源振动系统来说,由于声辐射引起的附加于力学系统的力阻抗就是辐射阻抗。对于本文中讨论的液化超声振动系统来说,辐射阻抗既受到超声振子与负载接触的端面影响,也受到负载特性影响。

对于圆形活塞声源系统,辐射阻抗可以分为辐射阻与辐射抗之和[12],即:

辐射阻可以表示为[12]:

辐射抗可以表示为[12]:

式中:ρ0为媒质密度,c0为声波在媒质中的传播速度,ω为角频率,b为圆形活塞半径。可以看出,液化超声中负载与振子端面的辐射阻抗,会受到液体密度、声速、频率等参数影响。

因为超声振子会按照超声电源输出的交变电压频率进行伸缩振动,当超声振子的工具头处于液体中时,除了会产生由振子的声辐射导致的力阻抗外,还有其他原因也会产生额外的力阻抗,那就是液体的黏性力。

由于液体具有吸附性,当工具头放入液体中时,工具头的表面会附着一层液体物质。超声振子在伸缩运动时,附着在工具头表面的液体会跟随工具头振动。由于黏性的作用,当流体间存在有相对运动时,就会产生阻碍这种相对运动的力,那就是黏性力,也叫内摩擦力。不同的液体黏性有所区别,比如油的黏性相比水来说更大。

如图5 所示,当超声振子在进行伸缩运动时,黏性力会阻碍它的运动,最终会反映为换能器上额外的力阻抗,从而增大换能器的动态电阻。

图5 工具头受到的黏性力示意图

根据广义牛顿内摩擦定理,黏性力计算式[13]为:

式中:dcx/dcz为速度梯度,反映流体间的相对速度,A为发生这种相对作用的面积,μ为黏性系数。对于圆柱形的工具头来说,由于附着在工具头表面的液体很薄,在不考虑工具头底面情况下,接触面积可以近似于圆柱体的侧面积。

因此上式中的面积A可以表示为:

式中:r为工具头底部半径,h为浸入深度。

根据式(11)和式(12)可以得到工具头浸入深度与侧表面黏性力的计算式:

1.4 动态电阻变化对于换能器电压电流的影响

在超声电源设计时,需要在换能器前级增加LC匹配网络用于匹配换能器,匹配网络的作用是滤波、功率调节和阻抗匹配[14]。如图6 所示,在处于串联谐振点的换能器等效电路中接入LC 匹配网络,其中L2和C2为匹配电感和匹配电容。

图6 串联谐振点处匹配电路和换能器等效电路

基于该电路模型,可以得到如下计算式:

首先,串联谐振频率为fs,所以:

根据电路模型推导出匹配电容与换能器阻抗的频率响应函数计算公式:

匹配电感阻抗的频率响应函数为:

换能器在谐振频率处频率响应函数为:

得到匹配加上换能器总阻抗的频率响应函数:

匹配电路输入端电压有效值为Vin,所以串联谐振点处的换能器电压和电流计算公式为:

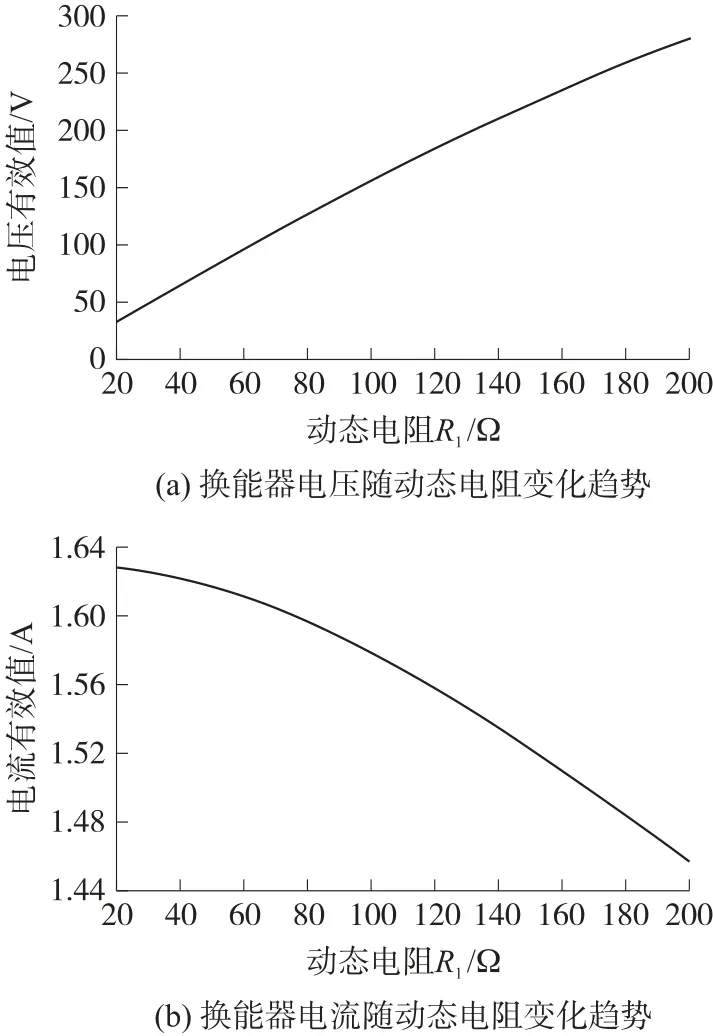

使用MATLAB 绘制动态电阻与换能器电压电流变化关系图。如图7 所示,在换能器工作在串联谐振频率时,随着动态电阻的增加,加载在换能器两端的电压会增大,而通过换能器的电流反而会减小。

图7 换能器电压和电流随动态电阻变化趋势

1.5 换能器发热原因分析

在持续的交变电场下,换能器的温度会逐渐上升,在散热好的情况下,换能器温度会稳定在一个值,当散热条件差时,换能器温度会持续升高,直到损坏。造成换能器温度上升的原因有两个,一个是介电损耗,另一个是机械损耗。

介电损耗指的是电介质在交变电场中,由于消耗部分电能而使电介质本身发热的现象。换能器介电损耗计算公式为[15]:

式中:ω为角频率,C0为静态电容,δE为介电损耗因子,V为换能器端电压。

静态电容会受到换能器自身温度影响,结合式(6)可以得到温度与换能器介电损耗的关系式:

对于机械损耗来说,产生机械损耗的主要原因是材料的内摩擦,机械损耗使材料发热而消耗能量,每个周期内单位体积损耗的机械能量为[5]:

式中:T0、S0和δM为最大应力、最大应变和机械损耗角。对于超声换能器来说,在串联谐振点处,振幅和电流是正相关的,随着电流增大,换能器的振幅也同样会增大[16]。当振幅增大时,换能器陶瓷片以及盖板之间受到的应力都会增大,从而加剧机械损耗[17],使得换能器发热增加。

2 超声电源软硬件设计

本文实验的前提是超声电源的输出频率等于换能器的串联谐振频率,此时换能器等效电路中的动态电容和动态电感才能被忽略,因此该超声系统的频率追踪电路至关重要。表1 列出了常见的追频方法以及各自的优缺点,本文采用的追频方法是ASIC芯片追频法,该追频方法具有速度快、稳定性好和精度高等特点。

表1 不同频率跟踪方法对比

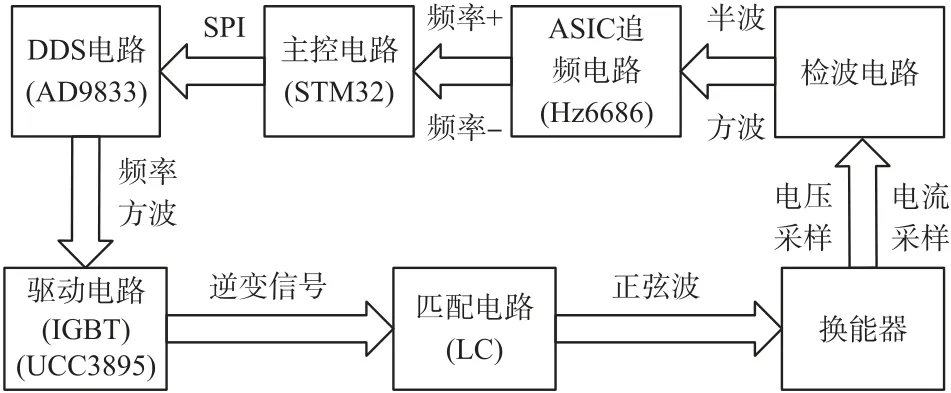

如图8 所示,整个超声电源的硬件电路系统,总体可以由检波电路、主控电路、DDS 电路、驱动电路、匹配电路和ASIC 频率追踪电路构成,其中ASIC频率追踪电路、主控电路与DDS 电路是换能器串联频率追踪环节的核心部分。

图8 超声电源硬件电路结构

首先,检波电路会检测换能器两端的电压波形以及通过换能器的电流波形,将其转化为电压方波、电流方波、电压半波和电流半波。这四个信号会传递给频率追踪芯片Hz6686 以进行频率追踪,频率追踪芯片会对波形进行计算,确定应该加频率还是减频率和每次加减频率步长,加减频率的标志以脉冲形式输出,加减步长则通过电平形式给出,主控电路会根据检测到的加减脉冲去控制DDS 电路对频率进行加或减。

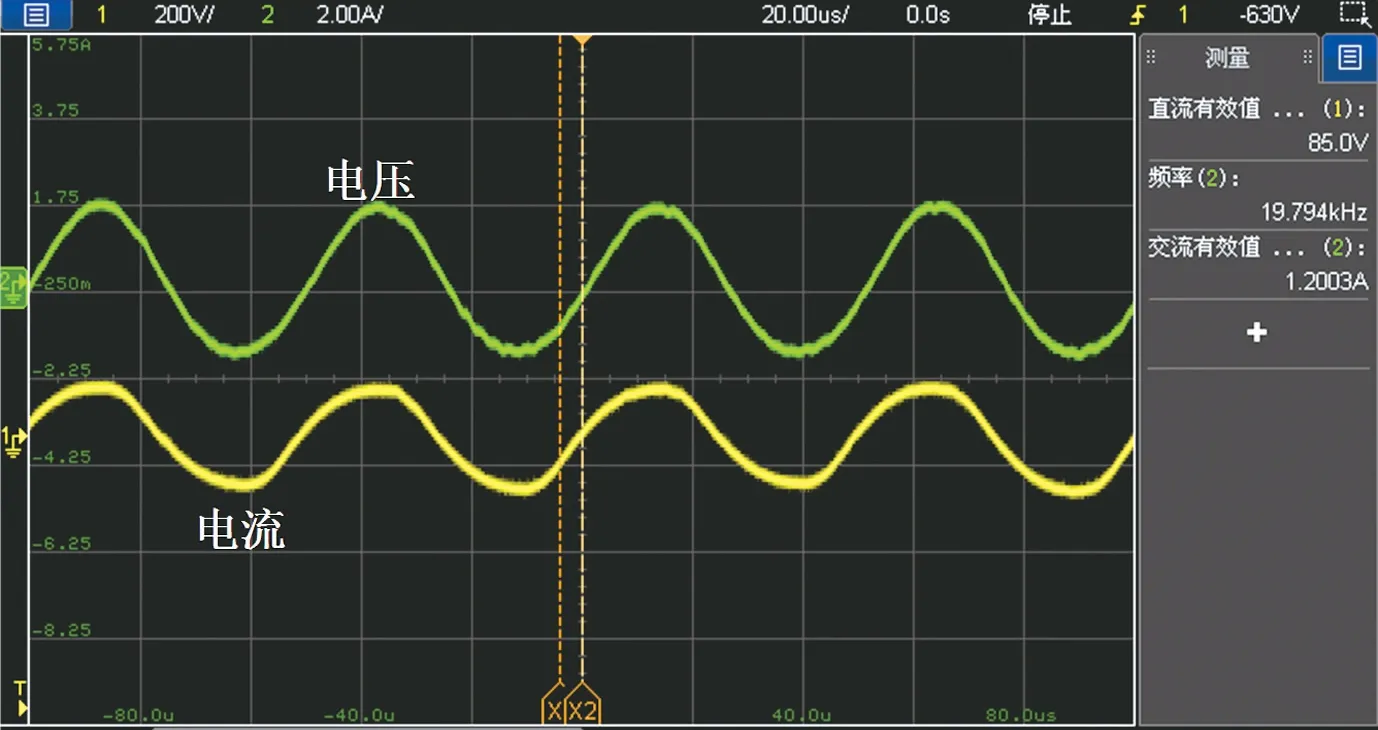

主控电路的核心是芯片STM32F103RCT6,该MCU 芯片主频高达72 MHz,可以通过定时器捕捉中断实现对频率追踪芯片产生的加减脉冲进行捕捉。主控芯片确定频率的变化值之后,通过SPI 接口去控制DDS 电路改变频率,DDS 电路的核心芯片是AD9833,该芯片在25 MHz 时钟下可以实现高达0.1 Hz 的频率分辨率。得益于频率追踪芯片的高速频率计算、STM32 的高速信号捕捉以及AD9833 的高精度频率信号输出,实现了对于换能器串联谐振频率的稳定追踪,图9 所示为串联谐振点追频时换能器电压和电流波形。

图9 频率追踪时换能器电压电流波形

3 实验与结果分析

根据上述理论可知,对于不同负载环境下动态电阻变化趋势的测试非常重要。与空载的时候相比,带载时换能器等效电路模型中动态支路的参数会发生变化[18]。但当前市面上的阻抗分析仪在超声振子的工具头处于液体中时,也就是有载时,由于阻抗分析仪自身的驱动功率过低,所以不能准确测出换能器阻抗的变化趋势,仅仅只能知道阻抗值在空载情况下明显小于有载时。所以本文基于ASIC芯片稳定的串联谐振点追频特性,设计了一种方法,用于准确测试在不同环境下动态电阻的变化趋势,如表2 所示,本文方法得到的阻抗值与实际负载变化一致。

表2 不同浸入深度下两种方法的阻抗测试数据

在相同温度下,并且采用串联谐振点追频时,只需要测试当前换能器的实时阻抗的变化趋势就可以知道动态电阻变化趋势,而换能器实时阻抗可以通过此时换能器的工作电压与工作电流的比值计算得出。

3.1 实验设备及材料

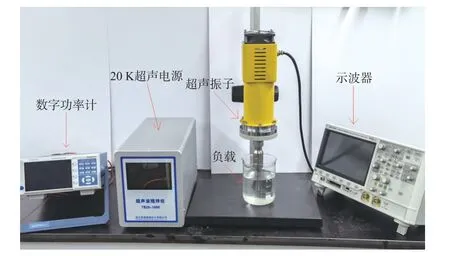

为了研究不同工作负载环境对换能器的动态电阻和温升的影响,搭建了图10 所示的实验环境。本文使用了如下的实验器材进行相关实验测试:

图10 实验平台

实验设备:20 kHz 超声电源以及对应的超声振子,PF310A 数字功率计,高精度电子秤,温度计,PV520V 阻抗分析仪。

实验材料:烧杯,水,增稠剂,食盐。

3.2 实验说明

①在换能器陶瓷片上贴上温度传感器用于监测温度变化,每次测试时让换能器陶瓷片的初始温度一致。

②实验之前确保每组测试引入的负载变量只有一个,之后将超声振子的工具头浸入负载中,然后开始发波工作。

③用数字功率计抓取换能器两端的电压以及通过换能器的电流并将其记录下来,同时记录超声电源工作20 s 时换能器陶瓷片的温度。

④静态电容虽然与换能器工具头的带载情况无关,但换能器发热时,会影响静态电容的值。与静态电容一样,换能器动态电阻除了会受负载环境的影响外,也会因为换能器自身发热导致动态电阻发生变化,因此在记录数据时需要保证陶瓷片的温度一致。

⑤为了防止超声振子长时间工作导致负载液体升温,实际测试时,每次电源发波运行时间不宜过长。

3.3 结果分析

根据实验结果,绘制出不同负载环境,即不同浸入深度、不同液体温度、不同液体黏稠度、不同液体密度下的换能器谐振点阻抗变化曲线与温升曲线,并对结果进行了分析。

3.3.1 工具头浸入深度与换能器阻抗和温升关系。

图11 是根据实验数据得出的换能器工具头浸入深度与换能器在谐振点处阻抗和温升的关系图。从图中可以看出,浸入深度从10 mm 逐渐增加到60 mm,在工作20 s 后,后者换能器阻抗上升了63%,换能器温升下降了35%。根据式(13)可以知道,当工具头浸入深度增加时,超声振子受到的黏性力是增加的,这会进一步导致换能器动态电阻增加。

图11 浸入深度与换能器阻抗和温升曲线

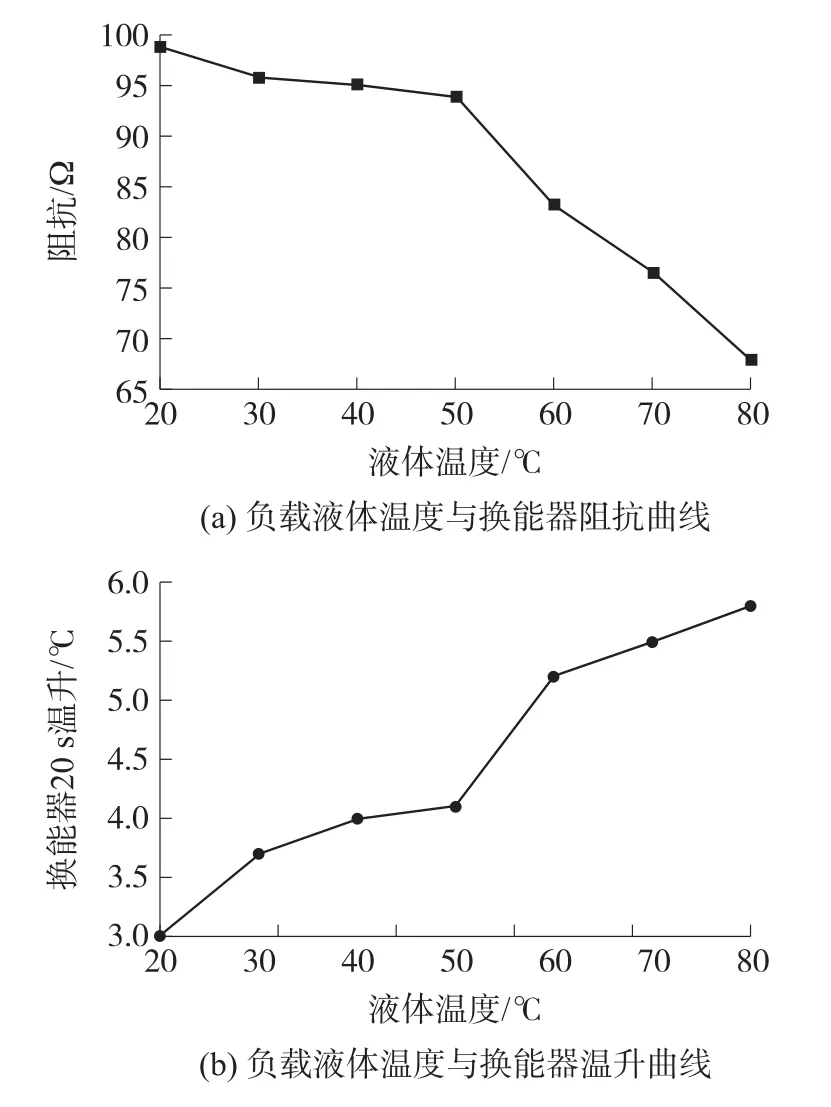

3.3.2 液体温度与换能器阻抗和温升关系。

图12 所示是根据实验数据得到的换能器工具头浸入液体的温度与换能器在谐振点处阻抗和温升的关系曲线。从图中可以看出,液体的温度从20 ℃逐渐增加到80 ℃时,与前者相比,后者换能器阻抗降低了31%,换能器温升提高了93%。液体密度随着温度上升而减小,液体中的声速随着温度升高而增加[19],根据式(9)和式(10),这些原因都会导致辐射阻抗的减小,从而减小动态电阻。并且随着温度升高,液体的黏性会迅速减小。因此当液体温度增加之后,动态电阻同样呈现出减小趋势。

图12 负载液体温度与换能器阻抗和温升曲线

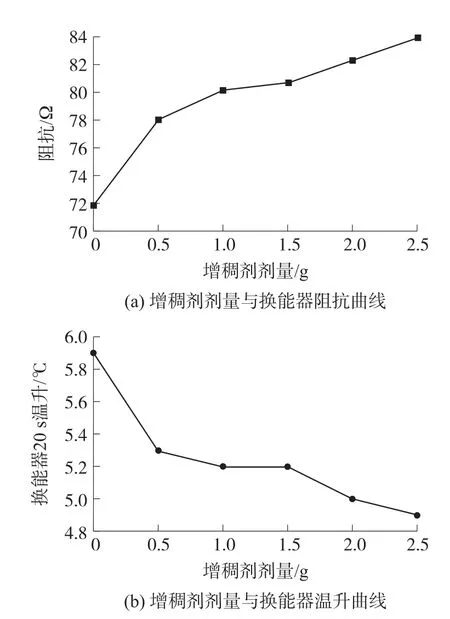

3.3.3 液体黏稠度与换能器阻抗和温升关系。

使用增稠剂是增加液体黏稠度的有效方法,图13是根据实验数据得到的液体黏稠度与换能器在谐振点处阻抗和温升的关系图。从图中可以看出,增稠剂量从0 克逐渐增加到2.5 g,与前者相比,后者换能器阻抗增加了17%,换能器温升减小了17%。

图13 增稠剂剂量与换能器阻抗和温升曲线

随着增稠剂的加入,会导致黏性系数的增大,根据式(13),超声振子的工具头受到的黏性力也会增加,进而导致换能器的力阻抗增大。

3.3.4 液体浓度与换能器阻抗和温升关系。

当食盐完全溶解时,不会增加液体的体积,因此使用食盐是提升液体密度的有效方法。图14 是根据实验数据得到的增加液体密度时换能器在谐振点处阻抗和温升的关系图。从图中可以看出,水中溶解的食盐量从0 克逐渐增加到60 克时,与前者相比,后者换能器阻抗提高了17%,换能器温升降低了22%。根据式(9)和式(10),当液体密度上升时,会导致辐射阻抗的增大,进一步会导致动态电阻的增大。

图14 食盐溶解量与换能器阻抗和温升曲线

4 结论

本文研究了工作负载变化导致的换能器动态电阻变化与发热量变化关系。首先,从液化超声振子的辐射阻抗和所受液体黏性力方面,解释了负载环境对换能器动态电阻的影响机制。并基于换能器等效电路模型,分析了动态电阻对工作在串联谐振点的换能器电压和电流的影响,即在换能器工作在串联谐振频率时,随着动态电阻的增加,加载在换能器两端的电压会增大,而通过换能器的电流会减小。

其次,针对阻抗分析仪无法准确测试有载时动态电阻的变化趋势问题,设计了有载时动态电阻变化趋势测试方案,并基于频率追踪芯片,实现了换能器串联谐振点的频率追踪电路,并获得了不同工作环境下,换能器的动态电阻变化与换能器温升的关系。实验结果表明,超声振子的工具头浸入深度从10 mm 逐渐增加到60 mm 时,换能器阻抗上升了63%,换能器温升下降35%;当液体温度从20 ℃逐渐增加到80 ℃时,换能器阻抗降低了31%,换能器温升提高了93%;增稠剂量从0 克逐渐增加到2.5克,换能器阻抗增加了17%,温升减小了17%;水中溶解的食盐重量从0 克逐渐增加到60 克时,换能器阻抗提高了17%,温升降低了22%。通过理论和实验分析得出,对于串联谐振点追频的方案,换能器阻抗与发热量呈负相关趋势。

本研究为提升复杂负载下的超声电源可靠性提供了参考,针对不同的工作负载环境,需要提供不同的散热策略,从而让换能器工作时温度低于1/2 居里温度,以延长换能器的使用寿命。