1.6T高速传输光模块PCB阻抗研究

2024-03-06邹冬辉王立刚陶锦滨

邹冬辉 王立刚 陶锦滨

(深圳市强达电路有限公司,广东 深圳 518000)

0 引言

随着5G 电子技术的快速发展和6G 技术的推进研发,光模块的传输速率在逐渐提高,对印制电路板(printed circuit board,PCB)的阻抗要求越来越严格,要求阻抗公差从10%缩小到8%再缩小到5%,这对于PCB阻抗制作而言提出了很大挑战。本文通过对1.6T(信号传输速率1.6 Tbit/s)高速传输光模块PCB 达到5%阻抗这一过程进行研究,为高速光模块阻抗控制提供参考。

1 阻抗相关概念

1.1 阻抗的特性

阻抗是表示元件性能或一段电路电性能的物理量,是在具有电阻、电感和电容的电路里,对电路中的电流所起的阻碍。阻抗是一个比例模型,在PCB 上当基材Dk不变时,其余参数(如线宽、间距、铜厚、介厚、阻焊涂覆等)等比例放大或缩小,其阻抗值不变,如图1 所示。了解阻抗比例模型,能更好地指导板厂选材,合理分配设计因子的比例,制作阻抗良率更高的阻抗板。等比例阻抗模型对比情况见表1。

表1 等比例阻抗模型对比

图1 阻抗模型

1.2 Dk模拟推理介绍

Polar Si9000 作为理想情景下的阻抗电磁场求解器,其模拟的介质视为分布均匀的材料,但实际上环绕在阻抗线周围的主要为树脂,即导线强磁场附近是Dk较低的树脂,成品反推出的材料Dk必然低于材料厂商的标定Dk值。因此,设计阻抗时需要反推Dk值,重新定义材料Dk值。

根据以往经验,反推出的Dk值的极差有大有小,其中106 玻纤布、1080 玻纤布的Dk极差大,玻纤扁平化或开纤处理的1078玻纤布等的Dk极差小。因此,为匹配1.6T 光模块5%阻抗,选材上优选玻纤扁平化或开纤处理后的材料。此外,将材料或图形旋转3°~10°,有利于提高光模块材料实际应用Dk的稳定性。

2 实验部分

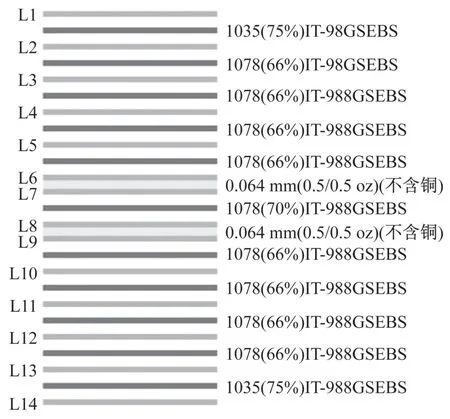

2.1 材料选择与叠构设计

生产14 层1.6T 高速传输光模块印制板,进行5%阻抗公差技术研究。半固化片(prepreg,PP)材料使用扁平化或开纤玻纤布,铜箔选用低粗糙度铜箔。材料选用IT-988GSE 系列、建滔HVLP、RTF铜箔,叠构设计如图2所示。

图2 PCB叠构设计

2.2 排版设计

在制板尺寸520 mm×311 mm,设计6 单元图形,其中3 单元图形旋转5°,3 单元图形不旋转,面板(panel,PNL)长宽各留边42 mm、58 mm。

2.3 阻抗影响因素设计

(1)根据我司此前反推的IT-988GSE 系列实际Dk数据,设计应用Dk值=供应商Dk-0.6。

(2)计算介厚采用PNL 残铜率,准确计算以严格控制压合后PP厚度偏差。

(3)内层棕化造成相应线损铜损,计算半成品阻抗时可考虑加上线损铜损,以使成品铜厚、线宽更接近阻抗设计模拟中值,阻焊前处理采用磨板工艺,因此外层蚀刻后管控线宽与成品阻抗线线宽一致。

2.4 阻抗因素设计与过程管控

(1)板厚设计与误差控制见表2。

表2 开料、压合后板厚设计 单位:mm

(2)阻抗因子设计与误差控制见表3。

表3 阻抗因子设计与误差控制

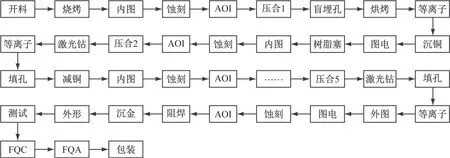

2.5 工艺设计

1.6 T 高速传输光模块PCB 板工艺流程图如图3所示。

图3 工艺流程

2.6 过程数据收集

板厚、切片介厚、铜厚、线宽、半成品阻值过程测量数据,按2.4节过程管控参数管控,过程切片介厚按极差<10 μm管控。

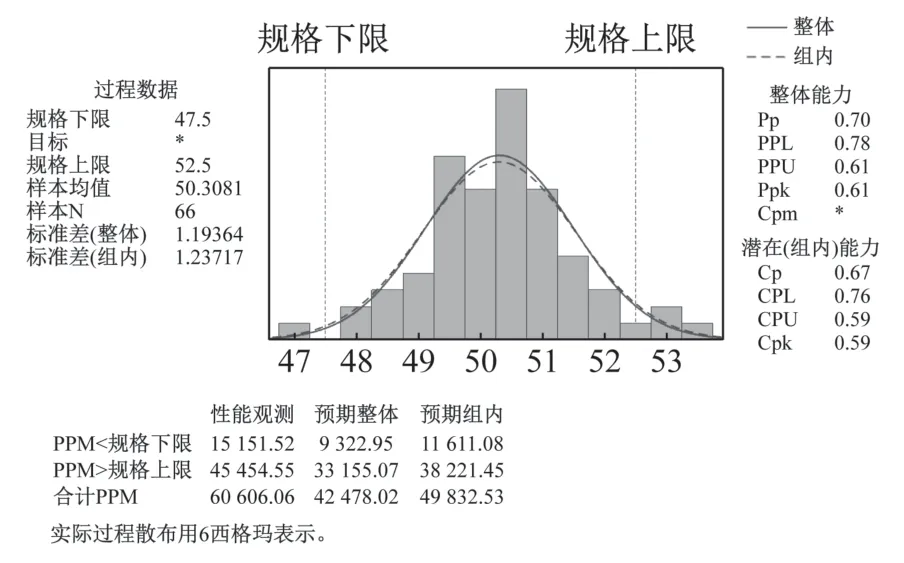

2.7 阻抗结果

阻焊后全测阻抗,实测阻抗值见表4,测量阻抗线合计108 根,阻抗达标102 根,阻抗良率为94.44%。

表4 实测成品阻值数据 单位:Ω

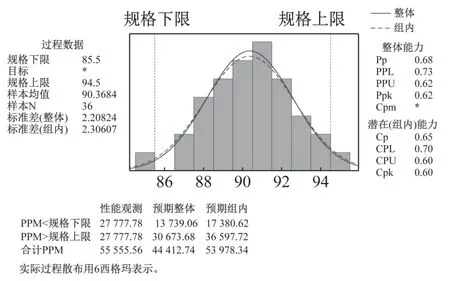

50 Ω 单端阻抗线、90 Ω 差分阻抗线的正态分布如图4 和图5 所示,50 Ω 单端阻抗线、90 Ω 差分阻抗线5%阻抗过程能力指数(complex process capability index,CPK)分别为0.59、0.60。

图4 50 Ω阻抗过程能力分布

图5 90 Ω阻抗过程能力分布

2.8 反推Dk值

2.8.1 显微镜观察

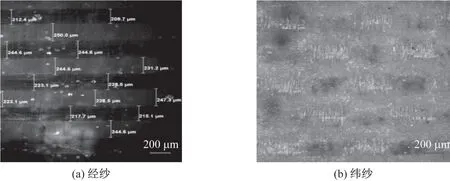

平磨PP,并用金相显微镜观察玻纤分布,IT-988GSEBS 1078 66%经向玻纤布宽度介于210~250 μm,间距介于220~250 μm;纬向玻纤布宽度为430~460 μm,纬向玻纤布致密分布无间隙,如图6所示。

图6 经纱、纬纱显微镜观察

2.8.2 图形不旋转、图形旋转5°对比反推Dk值

测量阻抗条阻值后打切片反推Dk值,阻抗线选择上下层次PP 一致的L3、L5、L10、L12 层,反推Dk值。反推不旋转图形、旋转图形5°Dk平均值分别为2.57、2.58,不旋转图形反推Dk数据的极差为0.29,图形旋转5°反推Dk数据的极差为0.15,见表5。

表5 反推材料Dk数据

(1)通过上述设计、工艺、品质等方面管控,按5%阻抗要求完成线宽76 μm 的1.6T 光模块板,阻抗良率为94.44%,CPK值约为0.6。

(2)反推Dk值与材料标定Dk值有差距,IT-988GSEBS 1078 66%反推Dk值约2.6,比标定Dk值3.2低约0.6。

(3)IT-988GSEBS 1078 66%反推Dk值极差仅为0.29,说明了玻纤扁平化有利于阻抗控制。

(4)图形旋转5°反推的介层Dk值极差为0.15,低于图形不旋转的反推Dk值极差0.29,可降低阻抗波动约1.4 Ω,说明图形旋转5°有利于阻抗控制。

3 结语

阻抗是一个比例模型,在不改变阻抗因子比例的情况下,阻抗设计尺寸越小,对于板厂制作的难度越大;在改变阻抗因子比例的情况下,可以通过线宽、铜厚、介厚的比例变换,制作对制程能力友好的阻抗设计。材料实际应用后Dk值与原材料供应商标定Dk值的差别较大,需要反推Dk值。阻抗设计需综合考虑线损铜损,有利于提高半成品阻抗设计精度。通过上述设计、工艺、品质等方面管控,在实际生产中,按5%阻抗公差管控完成1.6T光模块板制作。