浅析新型免除锈防腐涂料涂层技术—以湾区会展国际酒店应用为例

2024-03-06陈晓星李任戈温庆年

陈晓星 李任戈 蒋 礼 温庆年

(中建科工集团有限公司,广东 深圳 518054)

0 引言

2020年,住建部、发改委等七部委联合印发的《绿色建筑创建行动方案》,提出大力发展钢结构等装配式建筑,新建公共建筑原则上采用钢结构,然而钢结构腐蚀问题在世界范围内依然严峻,我国每年金属腐蚀造成的经济损失约占国民生产总值的4%,2020年造成的损失约4.5万亿,开展钢结构建筑的新型防腐研究具有极大的经济和社会意义。

涂料防腐是金属防腐的重要途径之一,为了获得优良的防腐蚀效果,满足钢结构建筑的设计寿命,需要对新建钢结构建筑或存量钢结构建筑腐蚀处进行表面除锈处理[1,2],常规防腐涂料对钢构件表面处理要求较高,达到SA2.5级。根据国家建工行业标准《建筑用钢结构防腐涂料》[3]中的要求,钢结构防腐涂料主要分为底漆、中间漆和面漆。底漆具有较强的附着力,主要起到防锈作用;中间漆涂刷于底漆之上,具有很好的填充性,可以增强涂层的防渗透性能[4];面漆涂覆在最外层,直接与环境相接触,要求具有较好的耐候性和耐老化性。

而转化型防腐涂料可在不经除锈或者简单除锈的表面直接涂刷,转化型免除锈涂料含有活性成分,能将铁锈转化为稳定的物质,使疏松锈蚀层成为坚实并能较好附着于钢铁表面[5,6]。转化型涂料施工前处理简单,实现了免除锈,降低了施工成本,提高了生产效率,具有较大的实用价值。

转化型免除锈防腐涂料在国内的研究和应用较少,国外虽有一定的应用,但是综合性价比不高,如日本“普利本特”系列防腐产品可用于严酷海洋腐蚀环境,具有良好的锈蚀转换性能,该涂料可以带锈施工,防腐效果能长期维持,但其价格昂贵;又如以色列Green ICPS公司研发的免除锈涂料,施工时需要多次喷涂,单层固化周期长达7天,施工周期长。为此,本团队研发了一类低成本转化型免除锈防腐涂料。

1 钢结构建筑常见防腐措施与防腐设计

钢结构建筑属于模块化集成产品,具有标准化设计、工业化生产、高精度安装的特点,是建筑工业化发展和转型升级的重要推进方向。钢结构建筑在工程领域中应用越来越广泛,做好防腐方面的工作不仅可以使钢结构的使用寿命增加,还可以提高工程的整体安全性。目前钢结构建筑的主要防腐措施[7]有:(1)防腐涂层:通过物理屏蔽作用隔绝腐蚀介质与钢结构的接触,涂层防腐技术具有施工简便、适用性广等优点,被广泛应用于钢结构建筑;(2)牺牲阳极阴极保护:是将还原性较强的金属(如锌、镁、铝等)作为阳极,钢结构作为阴极,当腐蚀发生时,阳极的金属材料先受到腐蚀,阳极材料消耗后替换成本较高,特殊环境下一般结合涂层保护使用;(3)耐蚀合金:通过添加Ni、Cr、Mo、Cu等元素来提高钢材本身的耐蚀性能。根据组成合金的主要元素,耐蚀合金可以分为铁基合金、镍基合金和钛合金等[8]。耐蚀合金在石油、化工和海洋工程等领域应用较多,但是造价高的问题限制其大规模使用。钢结构建筑防腐设计一般按照如图1所示流程进行设计[9]。

图1 钢结构防腐设计流程图

2 新型免除锈防腐涂料体系优选

2.1 新型免除锈防腐涂料稀释剂优选

本公司研发的漆壹牌新型防腐涂料是一种双组份防腐涂料,主要由成膜物质、稀释剂、助剂和颜填料等组成。综合考虑涂料表面流挂性能和固化速率,选用低粘度双酚A环氧树脂E51为成膜树脂,选用聚酰胺651为固化剂。

聚酰胺固化剂与环氧树脂有极强的相容性,能够增强涂层的柔韧性和抗冲击性,但其缺点是粘度大,需要添加活性稀释剂降低涂料体系浓度,同时减缓涂料交联固化时间,增强涂料的施工性能。

本研究通过对三种稀释剂的稀释能力和加入稀释剂的涂层物理性能对比测试,来确定选取稀释剂的种类及用量。其中三种活性稀释剂分别为十二至十四烷基缩水甘油醚AGE(长碳链)、环氧丙烷苄基醚692以及乙二醇缩水甘油醚669。

从图2可以看出,三种稀释剂都有较好的稀释能力,未加入稀释剂时环氧树脂的粘度达到14000MPa·s。当稀释剂的添加量未达到环氧树脂质量的10%前,体系粘度随稀释剂添加迅速下降,稀释效果显著;当稀释剂添加量超过环氧树脂质量的10%后,稀释剂的稀释效果趋于平缓;当添加量达到20%时,稀释剂AGE和692体系的粘度达到1000mPa·s,说明AGE和692的稀释能力优于稀释剂669。

图2 稀释剂的添加量对体系粘度的影响

从表1可以看出,当AGE的添加量增加时,涂层的耐冲击性有所提高,当添加量达到20%时,涂层的抗冲击性最强,达到40cm,稀释剂692和669对涂层的抗冲击性基本没有太大的影响。并且由于三种稀释剂的分子结构不同,如AGE具有长直链结构,与环氧树脂交联后能够增加分子链长度,可以提高涂层的柔韧性;669中含有苯环,降低交联产物的柔韧性;692为短链结构,对涂层的柔韧性影响较小。因此经过综合考虑,最终选择AGE作为本涂料体系中的稀释剂,稀释剂的添加量约20%。

表1 稀释剂对涂层性能的影响

2.2 新型免除锈防腐涂料颜填料优选

该涂料选用玻璃鳞片、磷酸锌、氧化铁和陶瓷粉作为颜填料。在涂料配方中主体成分比例确定的前提下,调整四种颜填料的质量配比,其中PVC(颜填料体积浓度设置为40%),设计如下正交实验,并根据正交实验耐盐雾性能极差表得到四种颜填料的最优配比。

如表2、表3可以看出影响涂层耐盐雾性能的主次顺序为:A>C>B>D,由均值确定的颜填料最佳配比为A3B2C2D1,即玻璃鳞片3份,磷酸锌2份,陶瓷粉3份,氧化铁1份。四种颜填料对涂层的耐盐雾性能都有提升作用,其中陶瓷粉能够填充涂料交联固化过程中产生的孔隙和缩孔,降低涂层吸水率,阻碍腐蚀介质触及基体表面。磷酸锌能够在钢铁表面形成以磷酸铁为主体的钝化膜,从而增强涂层的防腐效果。氧化铁具有优异的耐酸碱性和化学惰性,可以增强涂层的耐候性和耐酸碱性能。

表2 颜填料优选的正交实验表

表3 耐盐雾性能极差分析

玻璃鳞片对涂层的耐盐雾性能影响最大,这是因为玻璃鳞片能够在涂层中平行分布,形成“迷宫效应”,改变腐蚀介质的渗透路线,变相增加涂层的厚度,增强涂层的抗渗透和防腐性能,如图3所示。

图3 玻璃鳞片作用示意图

陶瓷粉能够填充涂料交联固化过程中产生的孔隙和缩孔,降低涂层吸水率,阻碍腐蚀介质触及基体表面。磷酸锌能够在钢铁表面形成以磷酸铁为主体的钝化膜,从而增强涂层的防腐效果。氧化铁具有优异的耐酸碱性和化学惰性,可以增强涂层的耐候性和耐酸碱性能。

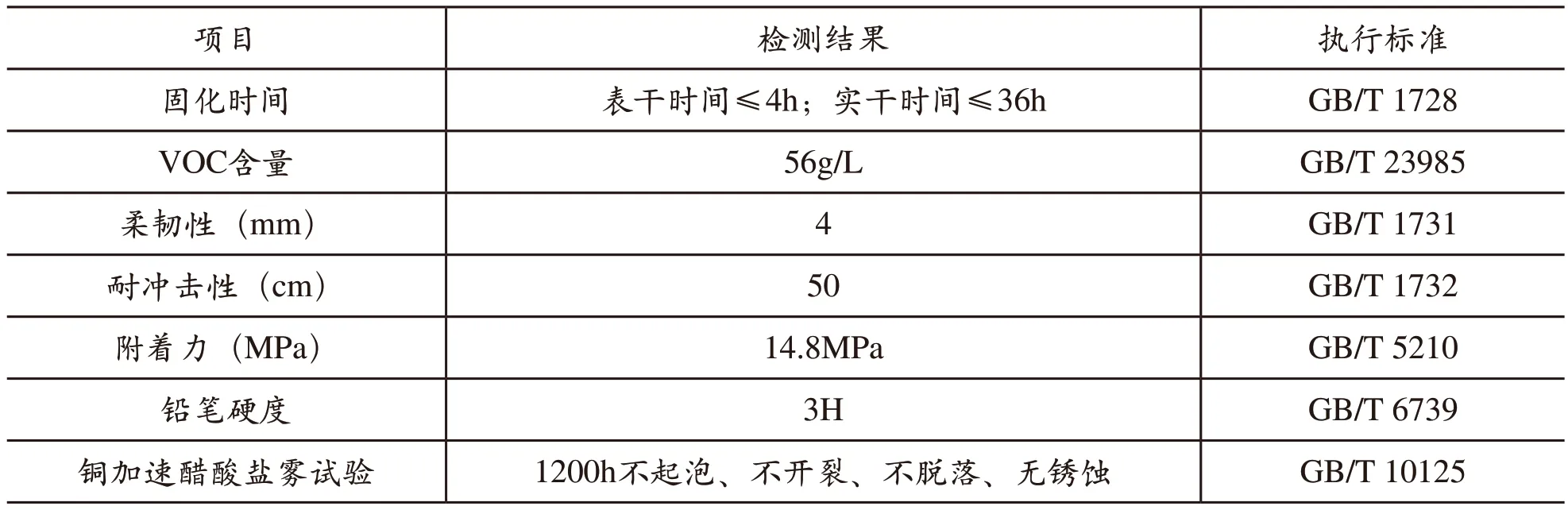

根据新型免除锈防腐涂料体系优选结果制备柒壹牌新型免除锈防腐涂料,其性能检测结果如表4所示。

表4 漆壹牌新型防腐涂料性能参数

3 新型免除锈防腐涂料涂装工艺

漆壹牌新型防腐涂料是一种双组份新型防腐涂料,可常温固化,实现了带锈施工,无需中间漆,施工便捷,具有超强的耐渗透、免除锈特性,防腐寿命可达30年。

新型涂料涂装前,无需表面喷砂或动力除锈,仅需去除表面浮锈,保持无水无油状态,可带锈施工,采用常规无气喷涂方式,可在常温快速固化,施工工艺简单,喷涂效率高。涂装工装工序具体为:(1)混料调配。高固分环氧涂料A组分与B组分,A组分桶盖打开后先采用动力机械搅拌1~2min。分别取一桶A料和B料(A料:B料=6:1),倒入空桶中,采用动力机械搅拌1~2min,完成混料调配;(2)第一道高固分环氧涂料施工。采用上述要求的气动式无气喷涂设备,控制设备气压表持续保持在0.5MPa或以上,喷涂速度控制为100mm/s,在构件相同部位喷涂4~5次,喷枪口距工件距离宜大于400mm;(3)第二道高固分环氧涂料施工。在第一道喷涂结束30min后,采用上述相同的喷涂工艺条件,在构件相同部位喷涂3~4次;(4)如是长期暴露室外钢构件,再喷涂一层面漆即可。

施工时建议环境湿度RH≥80%时,停止喷涂作业;当环境湿度RH≥75%,并持续24h,不同时段喷涂构件,可能会存在色差问题。

4 案例应用及注意事项

4.1 湾区会展国际酒店

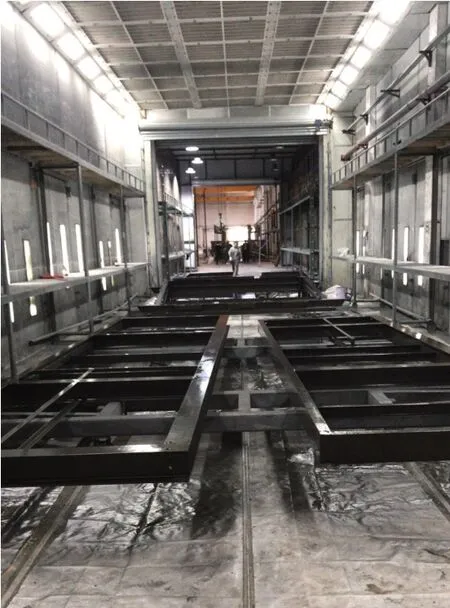

项目建成于2021年,位于深圳市宝安区沙福路与滨江大道交汇处,西临滨江大道,项目合计占地103000m2,总建筑面积约为30000m2。建设包括6栋18F高层酒店及1栋18F服务用房,4栋7F多层酒店及1栋7F服务用房,可供4700人同时隔离。拟按“平战结合”原则建设酒店,用于集中隔离,项目需要满足快速建设要求,同时保证工程安全与质量。国际酒店A8栋在设计时,就选定此新型涂料,A8栋钢结构面积为6424m2,涂料使用量4.6吨。新型免除锈防腐涂料,VOC含量低,实现带锈施工,工艺简单,固化速度快,从构件喷涂到出厂仅需6h,涂装及安装过程如图4、图5所示。

图4 新型涂料工厂涂装

图5 新型涂料涂装构件现场安装

4.2 X-HOUSE 零能耗住宅

X-HOUSE建成于2021年,是由中建科工-华南理工大学联合打造的单层独立式住宅,创新采用钢结构模块拼装中庭的结构形式,使房屋具有极大的可扩展性,总用地面积是400m2,总建筑面积115.84m2。X-HOUSE参加了在迪拜举行的2021国际太阳能十项全能竞赛,最终斩获中东赛区总冠军,该住宅国内生产制作,海运至迪拜,现场安装调试并运营,目前已运营超13个月。SDME参赛住宅项目中约有1000m2钢结构使用了新型免除锈涂料,简单除锈后,直接喷涂,一层即可,未使用面漆,厚度均匀性、外观和附着力良好,涂装及安装过程如图6、图7所示。

图6 构件工厂涂装新型免除锈涂料

图7 新型涂料构件现场安装

5 结语

本研究的新型免除锈防腐涂料,颠覆传统涂装工艺,可带锈施工,涂膜致密,具有超强耐腐蚀性能,且后期维护便捷,新型防腐涂料已在多个工程项目成功应用,钢构件表面处理仅SA1.0即可,无需中间漆,可大面积推广应用,可节省70%抛丸时间,整个涂装工期较常规缩短30%以上,提高防腐寿命30%以上,降低涂装过程中能耗和VOC排放50%以上,降低钢结构建筑全生命周期碳排放,经济效益和社会效益显著,有效推动钢结构装配式建筑行业绿色发展。