冲压件数字化测量技术

2024-03-06张卫华王耐周锡志北汽重型汽车有限公司

文/张卫华,王耐,周锡志·北汽重型汽车有限公司

随着冲压自动化程度和生产节拍逐步提升,冲压件尺寸检测和监控也越来越向“高效、便捷、经济”方面发展,一方面尽量缩短零件测量和数据采集时间,另一方面数据分析结果要直观明了,能作为指导生产线生产以及模具维修的参考依据。在这方面,高精度工业机器人携自动蓝光设备,以其测量的高效、稳定以及其报告的快捷方便占据较大的优势。

相较传统检具+人工检测和三坐标测量,蓝光测量有以下几方面的优势:1)测量速度快、效率高,对比三坐标以及人工+检具检测,测量时间缩短25%~50%;2)系统柔性高,测量工位可根据需求拓展,且对环境要求低;3)测量数据自动留存,方便用于以后统计对比分析。其中测量效率提升和出具高效实用的检测报告是各主机厂尤为关注的重点。

例如我公司采用的是一台高精度工业机器人,携蓝光扫描设备、配合4 工位转台的布局如图1 所示,具体硬件包含机器人及移动导轨、测量头、多工位转台、安全光栅及围栏、控制柜及主机等。在测量的时候,通过扫码枪调用测量程序,由于事前更换好了测量支架并进行摄影测量,只需要把零件装夹好并启动扫描即可,一个大型冲压件扫描过程一般在10 ~20分钟,然后将扫描结果导入系统自带的分析软件即刻就能出具扫描分析结果。

图1 蓝光测量系统布局

在提高测量效率方面,蓝光系统设计时可在以下几点做好规划:1)多个测量工位合理布局,达到设备不间断连续测量的需要,某工位测量的同时其他工位可进行更换零件,并且随着新产品种类的增加,还可以拓展转台的数量,这也是蓝光测量系统可拓展的一个优势;2)快速更换测量支架和零件,如采用V形定位方式比销柱式定位更换更加方便,同时考虑零件在支架上的放置,要防止变形和易于操作;3)充分考虑类似零件共用测量支架的可行性,例如我公司的3 种中顶盖板共用一个测量支架,既可减少存放面积,也可减少更换测量支架的频次;4)测量支架要设置贴点装置用于点云拼接(不需要在每个零件上贴点),同时考虑贴点装置不影响拍照角度,从而有利于摄像头图像采集及运行轨迹速度的优化。

管理层需要随时了解产品质量的整体状况,需要给领导呈现合格率走势图(图2)、尺寸波动状态、合格率分布图(图3)等内容,这些图表靠工程师整理制作,既花费时间又无法实时呈现,而依靠蓝光系统自带的后处理软件,将扫描完成结果自动整合到树目录结构中,可实时呈现,当出现合格率异常下降时及时提醒测量人员进一步分析数据,同时系统可设置自动报警,超过设定阈值系统自动提醒检测人员,检测人员检查出具体问题点,通过系统的“问题流转单”把问题指派给工艺及模具维修人员处理。

图2 某零件合格率走势图

图3 全测点合格率分布情况

图4 为该零件局部搭接面尺寸连续4 次超差达到预警条件(单次超差量>公差的1.5 倍或单次超差量不大于1.5 倍公差但连续超差>3 次),此时检测人员即向责任单位发起问题流转单,相关责任人收到流转单后可调取测量系统测量数据查看详情。

图4 局部合格率超差及问题流转单

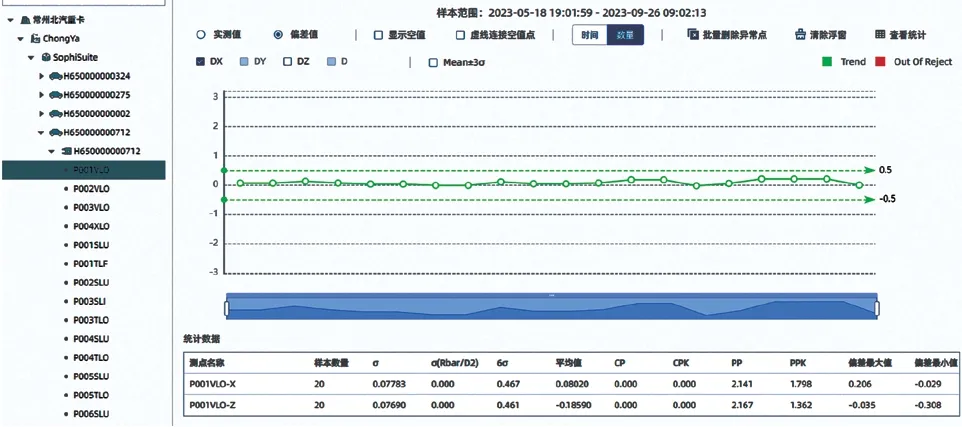

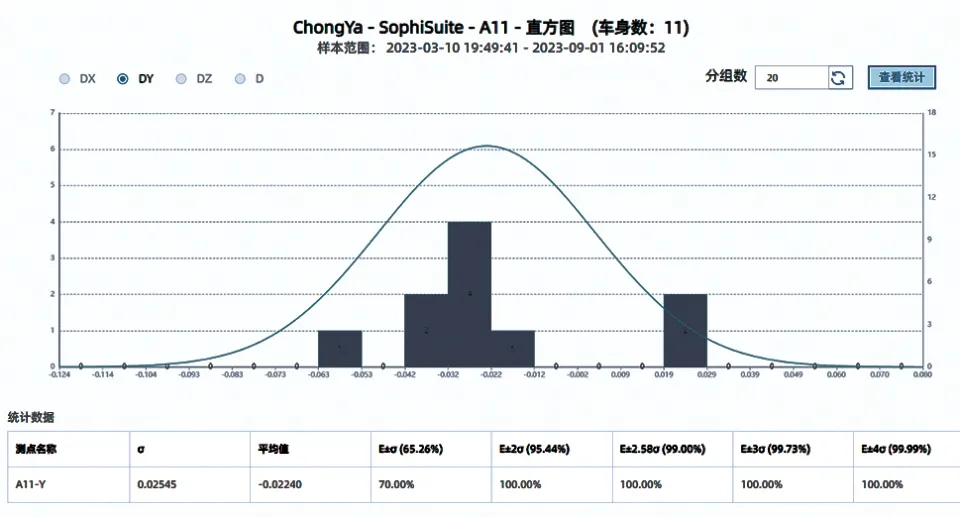

针对一些关键测点和功能点:如定位孔位置度和孔径、包边法兰面和关键装配面的面轮廓度等,除了日常测量外,还需要监控其尺寸稳定性和过程能力,可利用形式多样的图表,如趋势图、控制图、排列图、直方图、相关性分析等常见过程控制分析工具进行问题分析,如关键测点的测量趋势图,监控一段时间以来该点的尺寸波动情况如图5 所示。如波动过大或超出公差带可实时提醒工程师对相关的工艺进行优化。通过直方图检查该测点数据的正态拟合及根据标准差的分布概率如图6 所示。

图5 关键测点尺寸趋势图

图6 关键测点尺寸分布直方图

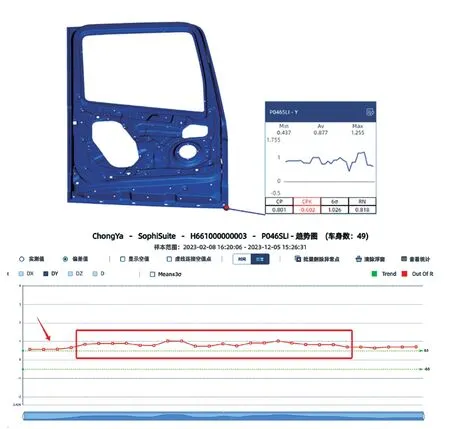

如我公司车门内板包边法兰面角部的面轮廓度尺寸不稳定,间或性超差,调取该点单点近30 次测量的趋势图如图7 所示,发现该点尺寸在公差带上控制线附近波动且没有规律,前面3 次却稳定在公差中心。后经现场调查发现模具及设备参数并未进行调整,最大的变异点在前3 次采用人工取放件生产,从而可判断出问题出在自动化生产过程,进一步检查生产过程发现,是零件抓取放在皮带机上时角部接触皮带,瞬间产生的跌落使零件角部产生塑性变形。找到这一根本原因后,通过降低放件高度和调整放件角度,此问题得以解决。

图7 车门内板包边面角部测点尺寸趋势图

系统还可自动生成SPC 指标各项以及均值极差图,确认产品生产过程是否达到统计制程状态如图8所示,行业一般要求关键尺寸Cpk≥1.33,Cpk的启动条件是全尺寸报告达标且工艺稳定,我公司在运行中发现,定位基准孔及RPS 点的轮廓度能满足这一指标,但针对一些焊接面或装配面的测点达到这个标准有些困难(同一批次生产零件可满足指标,不同批次间生产的零件难以达到这个标准),然而这些点作为重要尺寸,对其稳定性的监控更具有实用价值,为了保持与关键尺寸Cpk≥1.33 指标一致,可将其公差带扩大到1.5 倍计算后进行指标的监控,同样具备参考价值。当发现指数异常时候进行系统分析原因,找出变异点及时纠正。

图8 关键测点尺寸Cpk

在冲压生产过程中,检测成本是每个企业考虑的问题,检测成本既包含工装设备和人力成本,也包含测量时间成本,冲压批量生产前通常先要进行首件检测,首件检测时间也意味着生产线等待时间,为了节省时间,很多企业在零件状态稳定后取消了首件尺寸检测,仅对零件的外观质量进行检验,这样虽然节省了时间,但也带来批量缺陷风险的增大。冲压件尺寸受到模具、设备、原材料、班组人员等多方面的因素影响,当某一生产条件发生改变的时候进行尺寸检测是很有必要的,因此选择周期性检测外加生产条件变化检测是一个相对实用的办法,针对生产稳定的零件,每个月或3 ~5 个生产批次检查一次,看其合格率的波动情况,并通过关键点趋势图来预估其风险发生的概率。