除尘脱硝一体化滤料的制备及其性能研究

2024-03-05聂孙建闫梦良梁燕杨东周冠辰王菊刘曦明

聂孙建,闫梦良,梁燕,杨东,周冠辰,王菊,刘曦明

(安徽元琛环保科技股份有限公司,安徽 合肥 230011)

近年来,我国经济迅猛发展,大气污染问题也日益突出。氮氧化物和细微粉尘排放总量巨大,控制难度高,给人体健康和环境带来巨大危害,控制污染气体的排放已经是我国刻不容缓的问题[1-4]。

传统工业烟气处理方式是将除尘、脱硝系统分离开,以非织造材料为原料的袋式除尘滤料将粉尘颗粒污染物排放浓度降至30 mg/m3以下,后段采用SCR进行脱硝。这虽然能达到去除氮氧化物和粉尘颗粒的目的,但设备投资成本和运维成本高,实际使用操作复杂。如果能在滤料原有除尘功能的基础上赋予其脱硝功能,在脱除工业烟气中粉尘颗粒污染物的同时去除氮氧化物,将会极大简化现有技术中的烟气处理系统,节省脱硝设备的占用空间和资金投入,降低工业烟气的治理成本,所以除尘脱硝功能性滤料的研究极具现实意义[5-10]。

因PPS、P84 纤维滤料耐高温、吸附性好,当前很多相关研究均以PPS 或P84 滤料为载体进行除尘脱硝滤料研究。Yang 等[1]将催化剂负载至聚酰亚胺滤料测试其脱硝性能;陈健[2]将催化剂负载到聚苯硫醚滤料;单良等[4]采用浸渍法制备具有除尘脱硝功能的VMoTi/玻纤复合催化滤布,但由于PPS滤料、P84滤料自身性能上的差异(抗氧化性、抗酸碱性差等),使得以PPS 和P84 滤料为载体的除尘脱硝功能性滤料的应用受到限制;而PTFE纤维具有优异的性能(抗酸碱、抗氧化/水解、耐高温等),由其所制备的滤料使用范围更广,更能承受各种复杂工况。但以PTFE滤料为载体负载催化剂的研究鲜有报道。目前主流滤料(PPS/P84)负载催化剂的方式有以下几种:一是将催化剂成品粉末分散至溶液中浸渍到滤料上,再通过发泡或覆膜方式固着[2-3,9];二是原位沉积法,通过氧化还原原理将催化剂沉积到滤料上[7];三是将催化剂负载到聚四氟乙烯微孔膜上,再将微孔膜覆到滤料表面或作为中间层[9]。以上几种方法过程繁琐,生产成本高。

本文提出一种前驱体浸渍负载方法,采用浸渍-热定型的方式将催化剂负载到PTFE滤料上获得除尘脱硝一体化滤料,在保持原有除尘效率的基础上具有良好的脱硝效果。

1 实验部分

1.1 实验试剂

偏钒酸铵、六水合硝酸铈、PTFE 纤维、PTFE 乳液、渗透剂、粘结剂、草酸、钛白粉、去离子水。

1.2 负载滤料的制备

1.2.1 PTFE针刺毡的制备

将PTFE纤维通过开松—混合—梳理—铺网—针刺工艺,制成一定性能指标的PTFE 针刺毡半成品。本实验控制PTFE针刺毡半成品克重为800 g/m2左右。

1.2.2 催化剂浆料的制备

按照偏钒酸铵∶硝酸铈∶钛白粉∶草酸∶PTFE 乳液∶渗透剂∶粘结剂∶去离子水∶二氧化硅=180∶150∶450∶200∶50∶50∶50∶900∶30(配方a:二氧化硅/催化剂=0;配方b:二氧化硅/催化剂=0.03)添加组份,通过电动搅拌器持续搅拌混合成前驱体浆料,参数设置为300~400 r/min、30~50 min。最后将配置好的浆料通过热定型设备浸渍负载到基材PTFE 滤料上,并在250℃进行高温定型,再在270℃下煅烧2 h后取出。

本实验浸渍方法分为多步:一步浸渍法是将配置好的前驱体溶液直接浸轧到滤料上;二步浸渍法是经过一步浸渍之后,再次将前驱体溶液浸轧到滤料上,同时浸轧的压力会比一步浸轧的高;三步浸渍法是在二步浸渍基础上再次浸渍,进一步提升浸轧压力进行浸轧。采用一步浸渍法、二步浸渍法和三步浸渍法所得样品分别编号为Sample-A、Sample-B和Sample-C。

1.3 测试与评价

1.3.1 透气性能测试

采用温州方圆仪器有限公司生产的YG461E-Ⅱ型织物透气性测试仪对所制备的负载滤料进行透气性能检测,测试压强为200 Pa。

1.3.2 耐磨性能测试

采用温州大荣纺织仪器有限公司生产的YG(B)401T型马丁代尔耐磨仪对负载滤料和未负载滤料进行耐磨性能测试。

1.3.3 扫描电镜

随机裁取符合检测要求的试样,采用荷兰飞钠生产的Phenom型全自动台式扫描电子显微镜观察不同方式负载滤料的SEM照片。

作为共享经济模式中的核心元素,众包模式的应用能够将物流工作有员工执行转化为社会大众执行,有效将社会资源进行了整合,充分发挥了资源的价值。物流业要积极推进众包物流模式,将社会大众闲置时间、运输车辆等社会闲散资源充分整合,达到更优质的取货服务与送货服务,节约取件以及派件的成本和时间,提升物流配送效率,降低物流业人力成本。

1.3.4 X射线衍射仪

采用日本理学RIGAKU 生产的Smartlab 9 kW 型高分辨X 射线衍射仪(XRD)对滤料表面催化剂进行晶相分析。

1.3.5 脱硝催化与除尘评价

除尘效果以静态过滤效率(1 μm 粉尘粒径)表示,采用安徽华方计量科技有限公司生产的LZC-K1 型静态过滤效率测试台进行测试。

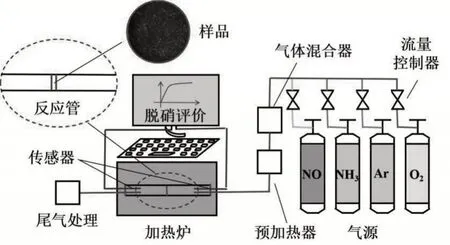

脱硝催化活性以NO 转化率作为评价,在固定反应床上进行测试,如图1。测试气体模拟窑炉烟气,测试参数分别设置为NO浓度31.2 mL/m3,NH3浓度36.2 mL/m3,氧含量8%,Ar 气作为平衡气体,总流量约555 mL/min,测试温度160℃~220℃。

图1 脱硝评价装置示意图

脱硝装置中NO转化率由式(1)得出。

式中:ηNO为NO 转化率,[NO]in为反应管入口NO 浓度,[NO]out为反应管出口NO浓度。

2 结果与讨论

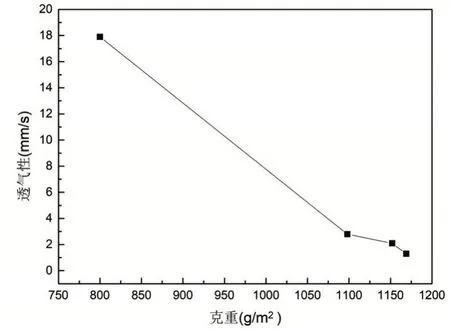

2.1 浸渍方式对负载量和透气性能的影响

表1 不同浸渍方法的滤料增加克重及透气性能

图2 不同浸渍方法的滤料增加克重及透气性能

2.2 不同浸渍方式负载滤料的SEM

图3为不同浸渍方式所得到的负载滤料的SEM图,其中A、B和C分别为一步浸渍法、二步浸渍法脱硝负载滤料和空白半成品滤料。由图3 可知,图3C 中的滤料半成品纤维之间相互交错,孔隙较大;而图3A/B中可以看出,纤维之间的孔隙基本都被催化粉末填充或附着于纤维表面,在滤料表面形成一层预粉饼层,进而阻止粉尘的渗透,提高粉尘颗粒物的过滤效率,具体表现为透气偏低(见表1);另外,图3A上显示催化剂粉末不均匀地零散分布于滤料表面,而从图3B上可以看出,催化剂粉末基本全覆盖在纤维孔隙中及纤维上,这表明二步浸渍法能够使滤料负载更多的催化活性组分,进而导致样品滤料的透气性低、克重高、脱硝效率较优,与前面的测试结果相匹配。

图3 不同负载方式下得到的负载滤料的SEM照片

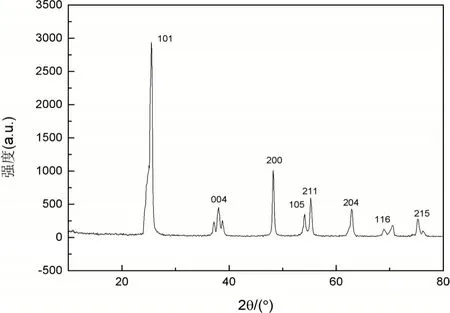

2.3 不同浸渍方式负载滤料的XRD

由图4可知,XRD图谱主要出现锐钛矿型TiO2的衍射峰,未发现氧化钒和氧化铈的衍射峰,均以无定形态存在于催化剂氧化物中。

图4 二步法浸渍负载滤料的XRD谱图

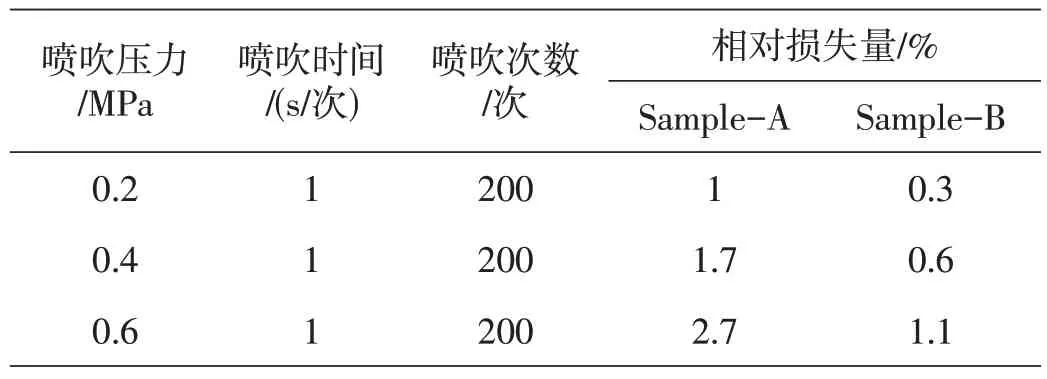

2.4 浸渍方式对催化剂牢固度的影响

表2 为不同浸渍方式的负载滤料在不同喷吹压力下的克重变化情况。由表2 可知,在不同喷吹压力下,Sample-A 的克重损失量比Sample-B 的高,表明Sample-A 样品中的催化粉末易脱落,催化粉末与纤维的粘结强度要低于Sample-B,其原因在于二步浸渍法一方面能够使滤料负载量增加,另一方面由于二步浸渍法的浸渍方式区别于一步浸渍法,能使催化浆料与滤料内外部分的粘结力增强。

表2 不同喷吹条件下负载滤料克重变化表

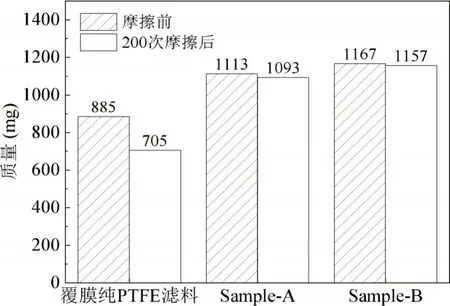

2.5 浸渍方式对耐磨性能的影响

图5 为负载滤料的耐磨性能与未负载滤料耐磨性能对比图。从图5可以看出,在经过马丁代尔耐磨仪摩擦200 次后,空白样品的质量损失量要比负载滤料的高,其原因在于负载催化浆料后,滤料上负载的催化粉体增加了摩擦系数,导致耐磨性能上升。Sample-A 的质量损失量要比Sample-B 的高,原因在于二步浸渍法得到的Sample-B滤料催化浆料负载量要高于一步浸渍法得到的Sample-A,提高了滤料表面的摩擦系数,进而使Sample-B的耐磨性能优于Sample-A。

图5 未负载滤料与负载滤料的耐磨性能对比图

2.6 浸渍方式对过滤性能的影响

表3 为实验过程中采用不同负载方式得到的实验样品的过滤效率。从表3可以看出,不同负载方式得到的滤料样品,过滤效率差异不大,在1 μm 处基本达到95%以上。而同等条件下测试的未负载滤料,在1 μm处过滤效率为92%。这说明在同等测试条件以及相同材料下,负载催化剂滤料的除尘过滤效果要优于常规滤料,这是因为催化剂粉末负载粘结在滤料纤维表面或填充在纤维之间的孔隙中,在滤料表面形成一层粉饼层(见图3A/B),进而阻止粉尘的渗透,提高滤料的颗粒物过滤效率。

表3 不同负载形式的滤料过滤性能

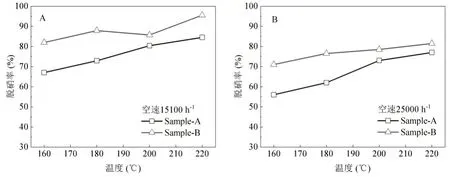

2.7 负载滤料的脱硝性能

图6 为不同负载方式所得到的脱硝滤料的脱硝效率示意图。图6A、图6B分别为在15 100 h-1、25 000 h-1空速下测试的结果。从图6可以看出,同一测试条件下(例如在空速15 100 h-1),在160℃~220℃测试区间内,一步浸渍方法负载滤料的脱硝效率在60%~80%;二步浸渍方法负载滤料的脱硝效率在60%~95%。从整个脱硝曲线分布看,一步法所得滤料脱硝效率始终要低于二步法所得到的滤料脱硝效率。这是因为二步法滤料样品中催化剂的负载量要比一步法负载得多,使得对烟气中的氮氧化物去除能力较好,表现为脱硝效率高。

图6 不同空速下测试的负载滤料的脱硝效率图

同时,从图6 可以看出,同一测试样品在不同测试环境下的脱硝效率不同。在测试空速为15 100 h-1条件下,二步法负载滤料的脱硝效率最高可达到95.6%。整体来看,在空速为15 100 h-1的脱硝效率始终要高于空速为25 000 h-1下的脱硝效率。其原因在于高空速下氮氧化物在负载滤料的催化剂表面停留时间较短,催化反应不完全。

2.8 负载滤料的抗水抗硫性能

在工业烟气处理中,SO2和H2O 对催化剂的脱硝效率影响较大。为考查二步浸渍法制备的除尘脱硝一体化滤料的抗水、抗硫性能,测试空速为15 100 h-1,在不同温度(180℃、200℃)下,分别通入20 mL/m3SO2和30 mL/m3SO2。如图7所示,在180℃时,通入SO2后,负载滤料的脱硝效率略微下降,通过SO2后的120 min开始,脱硝效率稳定在74.5%;200℃条件下通入30 mL/m3SO2,脱硝效率明显下降,由85%下降至50%左右后稳定。通入SO2脱硝效率下降,推测是由于SO2在催化剂表面转化为SO3,导致生成多硫化物,覆盖活性位点并阻塞微孔,高温下其转化率更高,导致脱硝效率下降到25%。

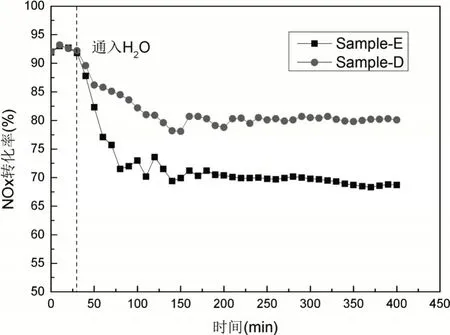

图7 不同温度下SO2对负载滤料的脱硝效率影响

为验证负载滤料的抗水性能,于200℃下,通入15%的H2O,分别采用不同配比制备催化剂浆料并负载于基材滤料(Sample-D—采用配方a,Sample-E—采用配方b),持续400 min,考查滤料脱硝效率变化情况。如图8所示,30 min 时通入H2O,负载滤料催化效率均出现明显下降,可能是H2O与NH3抢占活性位点,抑制NH3的吸附,导致NOx转化率降低。其中,Sample-E 滤料的脱硝效率下降幅度明显小于Sample-D 滤料,脱硝效率从92%降至80%左右,降低了10%左右,推测由于添加二氧化硅后,在催化剂表面进行搭载,占据催化剂活性位点,抑制H2O 对活性位点的抢占,使得抗水性能在一定程度上有所提升。

图8 H2O对负载滤料的脱硝效率影响

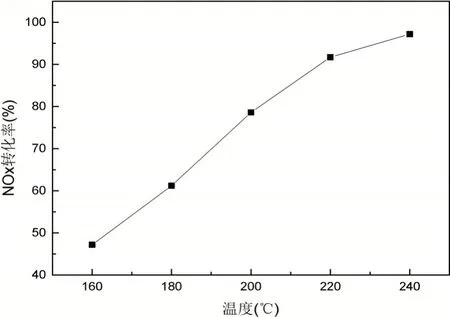

2.9 负载滤料的抗碱金属性能

烟气中的碱金属物质会对催化剂产生毒害作用,碱金属中毒成为脱硝催化剂在应用中亟待解决的问题。碱金属吸附于催化剂表面的活性位点,使催化剂失活,脱硝性能不可逆下降。为考查二步浸渍法制备的除尘脱硝一体化滤料的抗中毒性,在过滤风速0.8 m/min 前提下,负载滤料上添加现场粉尘(含有钾、钠等碱金属),涂抹量为88 g/m2,于160℃~240℃检测滤料的脱硝性能。如图9 所示,结果表明,催化剂活性在240℃时最高,达到97.2%,160℃~200℃其活性仍保持在61%以上,相较未添加碱金属的脱硝效率(70%)下降12%左右,其抗碱金属中毒性能良好。

图9 不同温度下负载滤料的脱硝效率

3 结论

本文采用浸渍-热压成型法制备了除尘脱硝一体化滤料,研究发现,采用二步法制备的滤料性能最佳,透气性能在2 m3/m2.min 以上,催化剂的粘结强度和耐磨性好,对1 μm 的粉尘过滤效率达到99.87%,在15 100 h-1空速、220℃下脱硝效率达到95.6%,具有良好的工业应用前景。经实验验证,其具有良好的抗水、抗硫和抗碱金属中毒性能,为今后产业化应用提供技术支撑。