3D打印用聚丙烯粉末材料的性能研究*

2024-03-05刘振盈杨玮婧张得栋

刘振盈,杨玮婧,李 磊,张得栋

(国家能源集团宁夏煤业有限责任公司煤炭化学工业技术研究院,宁夏 银川 750411)

3D打印是一种“从无到有”的增材制造方法,突破了传统制造技术在成型形状复杂产品方面的技术瓶颈,能快速制造出传统工艺难以加工的结构特征,在航空航天、汽车、军事、生物医药、建筑、体育、化工等行业都有重要应用。适用于高分子聚合物材料的3D打印技术主要包括:选择性激光烧结技术(Selective Laser Sintering,SLS)、选择性激光熔化技术(Selective Laser Melting,SLM)、熔融沉积成型技术 (Fused Deposition Modeling,FDM)、三维喷涂粘接技术(Three-Dimensional Printing,3DP)等。其中,SLS是激光束以3D模型的切分层面为照射轨迹,在铺好的粉末床上进行选择性激光烧结,之后在烧结层上面铺粉末材料,进行下一次选择性激光烧结,上下层致密的烧结在一起,层层叠加,最终形成三维实体成型件[1]。与其他3D打印技术相比,SLS具有生产周期短、材料利用率高、应用面广等优点[2-3]。

聚丙烯(PP)作为一种质地纯净、无毒无味的通用聚烯烃材料,价格低廉,安全性高,加工性能优异,在医疗、食品包装、工业、农业等众多领域都有应用。相比于其它高分子材料,聚丙烯在3D打印领域具有更大的开发利用价值。本实验采用聚丙烯粉末作为3D打印高分子材料,将其用于选择性激光烧结技术,并与市售选择性激光烧结型3D打印用聚丙烯粉末进行注塑件和烧结件的性能对比,为聚丙烯粉末在3D打印领域的应用提供指导。

1 实验部分

1.1 实验原料

聚丙烯原粉,自制;主抗氧剂A,主抗氧剂B,辅抗氧剂C;对比样品粉末,某市售SLS型3D打印用聚丙烯粉末,记为Y#PP。

1.2 仪器与设备

SLS烧结设备,HCSLS-500,恒创HC;激光粒度分析仪,LS-POP(9),欧美克OMEC;同步热分析仪,STA 449F3,德国NETZSCH;样条注塑机,SmartPower 90/210,奥地利威猛巴顿菲尔;熔体流动速率仪,MFI-2322,承德市金建检测仪器有限公司;维卡热变形试验机,40-197-100,德国Coesfeld;万能材料试验机,5966,美国INSTRON;简支梁冲击试验机,9050,美国CEAST;混料机,SWH-30,无锡鑫燕粉体机械公司;白度指数仪,Labscan XE,美国Hunter Lab;振筛机,AS200Control,德国莱驰。

1.3 样品制备

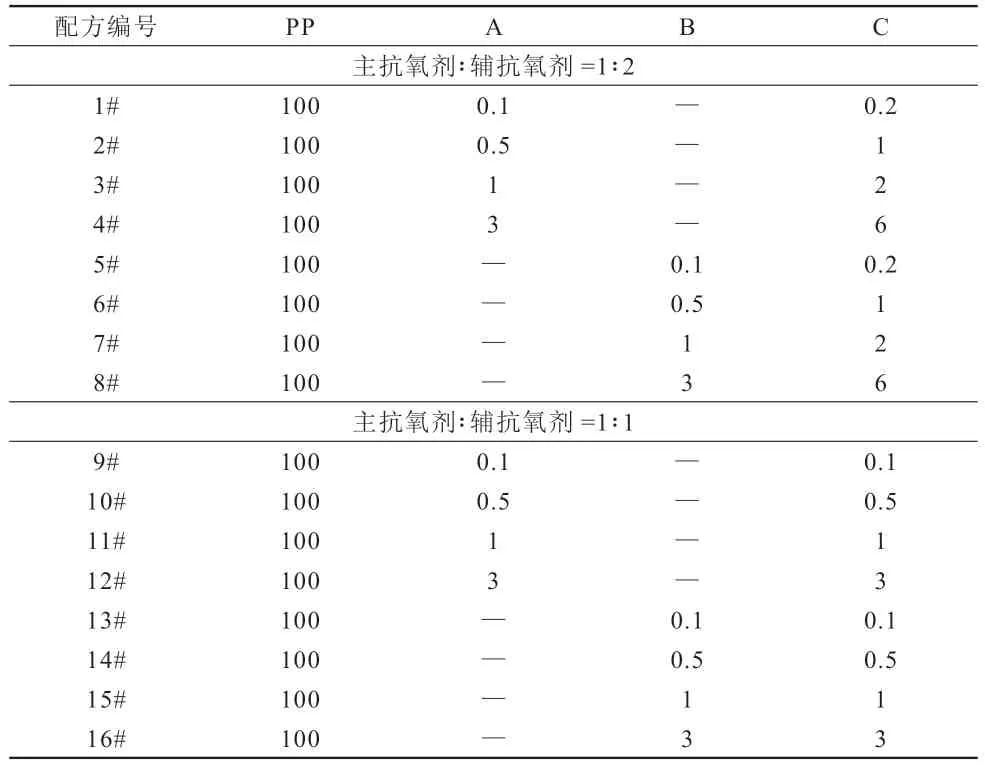

称取一定量的聚丙烯原粉,按照表1中16组不同抗氧体系配方添加相应主抗氧剂和辅抗氧剂,然后在混料机中混合均匀。用样条注塑机制备出拉伸、弯曲、冲击、硬度标准测试样条,进行力学性能的测试。通过热学、力学性能对比分析,筛选出更适合进行SLS型3D打印的聚丙烯粉末配方。

表1 不同抗氧体系实验配方(单位:g)Table 1 Experimental formulations of different antioxidant systems

在SLS烧结设备上分别对筛选出来的配方粉末和Y#PP进行3D打印,采用正交实验法,综合考虑标准测试样条成型质量和性能指标,根据最优成型工艺参数,打印出拉伸、弯曲、冲击、硬度标准测试样条。

1.4 性能测试与表征

(1)样条力学性能:简支梁冲击按照GB/T 1043.1-2008测试;拉伸屈服应力按照GB/T 1040.2-2006测试;弯曲强度及弯曲模量按照GB/T 934l-2008测试。

(2)成型件表面粗糙度:采用表面粗糙度测量仪,按照GB/T 14234-1993测试。

(3)成型件致密度:采用多功能电子密度测试仪,按照GB/T 1033-1986测试,由于聚丙烯密度小于水的密度,需要抗浮架辅助测量。

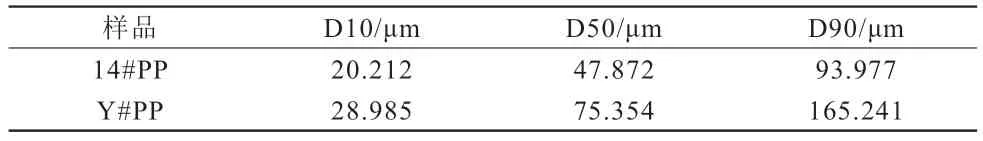

(4)粉末粒径分布:采用激光粒度分布仪进行测试,根据粒径分布曲线及D10、D50、D90(即粒径小于10、50、90 μm的百分比)等关键指标表征粉末激光烧结的适配性。

(5)粉末微观形貌:采用扫描电镜进行测试,将粉末均匀涂抹在导电胶上并粘贴在载物台上,利用SEM观察粉末的微观形貌、粒径、球形度,重点关注粉末分布是否均匀。

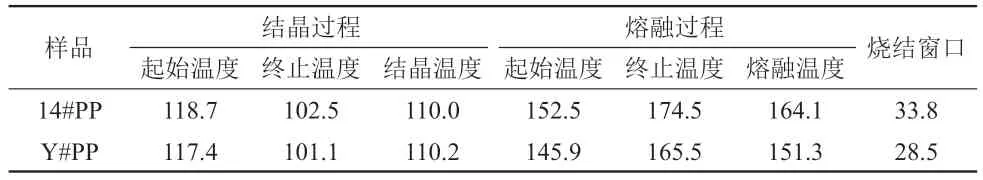

(6)粉末烧结窗口测试:采用同步热分析仪进行,温度范围为常温~200℃,升温速率为10℃/min,降温速率为5℃/min,在氮气气氛保护下完成测试。根据DSC曲线获得粉末的起始结晶温度与起始熔融温度,从而计算出烧结窗口。

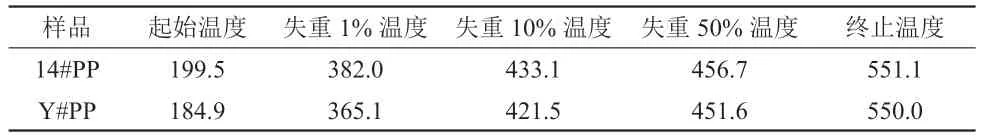

(7)粉末热失重分析:采用同步热分析仪进行,温度范围为常温~700℃,升温速率为10℃/min,在氮气气氛保护下完成测试。

(8)熔融指数按照GB/T 3682-2000测试,温度控制在230℃,负载2.16kg;DSC按照GB/T 19466.3-2004测试;氧化诱导期按照GB/T 19466.6-2009测试;维卡软化点按照GB/T 1633-2000,采用VICAT B测试方法进行;黄色指数按照HG/T 3862-2006测试。

2 结果与讨论

2.1 不同抗氧体系对3D打印用聚丙烯的性能影响

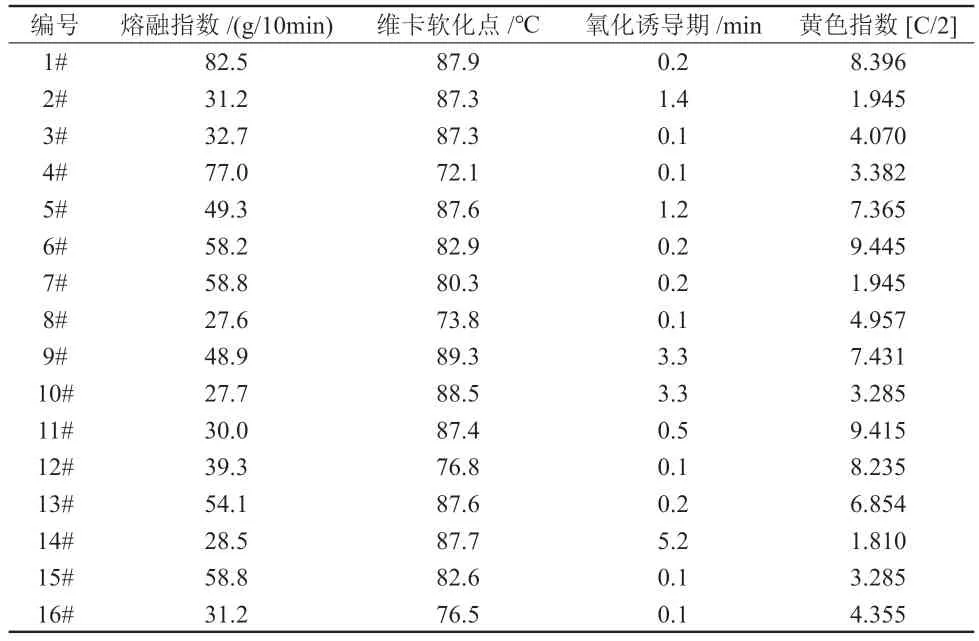

根据SLS型3D打印技术要求,在16组聚丙烯抗氧体系配方中筛选最佳配方,对制得的各组配方样品和标准测试样条开展性能表征测试,结果见表2和表3。

表2 不同抗氧体系下聚丙烯热学性能表征结果Table 2 Results of thermal properties characterization of polypropylene under different antioxidant systems

表3 不同抗氧体系下聚丙烯力学性能表征结果Table 3 Results of mechanical properties characterization of polypropylene under different antioxidant systems

无抗氧体系的聚丙烯受热后会发生分子链断裂和降解,造成机械性能降低[4],导致加工制品发脆,成型性差,加入抗氧体系可遏制聚丙烯在加工过程中的热氧老化降解。

熔融指数(MFR)反映了样品的熔体流动性,对于同类聚合物样品,适中的MFR可以避免烧结层间粘结不牢固、烧结层面错位移动、熔体铺展不均等导致打印失败的问题。由表2可知,在16组配方样品中,2#、3#、8#、10#、11#、14#、16#熔融指数整体适中,在25~35 g/10min,表明这些配方中加入的抗氧体系效果最好,有效抑制了聚丙烯链的断裂和降解,符合SLS型3D打印的技术要求,样品的熔体流动速率较好,打印成功率更高。

维卡软化点可以用来评价材料的耐热性能,是反映材料制品在受热条件下物理力学性能的指标之一,维卡软化点越高,表明材料受热时的尺寸稳定性越好,热变形越小,刚性越大,模量越高。由表2可知,1#~3#、5#、9#~11#、13#、14#维卡软化点均在87℃以上,耐热性更好。

氧化诱导期(OIT)是评价材料耐热降解能力的指标,氧化诱导期越长,表明样品的抗氧化性能越好。由表2可知,2#、5#、9#、10#、14#五组样品的氧化诱导期明显高于其他配方样品,其中14#的抗氧性能最优,OIT值达到5.2min。

黄色指数可以直观评价抗氧剂对聚丙烯耐黄变性能的影响,黄色指数越大,说明样品被氧化程度越严重、抗氧化能力越差。由表2可以看出,2#、7#、14#样品的黄色指数相比较低,且14#最低,为1.810,表明其抗氧化能力最好。

抗氧剂的加入可以提高聚丙烯的断裂伸长率、改善韧性,表3所示为16组配方样品的力学性能测试结果,综合对比拉伸强度和断裂标称应变可得,14#的拉伸性能最佳;综合对比弯曲强度和弯曲模量,2#和14#的弯曲性能最佳且相当;14#的冲击强度和硬度均为最高,明显看出14#的力学性能优于其他组。在实验过程中也发现,抗氧剂的加入量过大会导致样品的力学性能下降,原因可能是抗氧剂含量的过量会破坏分子链结晶的连续性,造成空隙和裂缝等缺陷影响制件的使用。

综上所述,14#配方样品的熔融指数适中、维卡软化点高、氧化诱导期长、黄色指数低,抗热氧老化性能最佳,且拉伸强度、弯曲强度、冲击强度和硬度等综合力学性能最优,表明其3D打印成功率更高、打印制品的质量更好,故最终确定14#配方作为本次SLS型3D打印用聚丙烯粉末材料,用于后续3D打印研究。

2.2 14#PP与市售商品粉末的性能对比

将14#PP与市售SLS型3D打印聚丙烯粉末进行性能对比,分析研究其3D打印可成型性和制件性能。

2.2.1 粒径分布及微观形貌

选择性激光烧结工艺一般要求的粉末粒径范围为10~100 μm,且形貌为球形或类球形[5]。粒径大小及分布合适的高球形度粉末具有更好的流动性,铺粉会更流畅,铺好后的粉床更均匀平整,在打印过程中也有利于材料逐层烧结成型,有助于提高打印效率和打印成功率。同时也可提高成型件的致密度、表面质量和精度,更利于打印出结构复杂的制件。从表4中数据可知,Y#PP粉末平均粒径为75.354μm,14#PP粉末平均粒径为47.872μm,D10和D90的数据说明Y#PP粉末大部分处于28.985~165.241 μm粒径范围内,14#PP粉末大部分处于20.212~93.977 μm粒径范围内。从图1的微观形貌中也可看出,14#PP粉末粒径更小。对比可得,14#PP球形度更高,同时粒径分布更集中,表明其收缩性更低,更有利于激光烧结。

图1 两种PP粉末的微观形貌Fig.1 Microstructure of powder

表4 14#PP和Y#PP粉末粒径关键指标Table 4 Key indexes of particle size of 14#PP and Y#PP

2.2.2 烧结窗口

激光烧结成型中烧结窗口是衡量材料烧结成型质量的重要指标,烧结窗口越宽,说明对预热温度的控制要求越宽松,材料的烧结成型性能越好。对于聚丙烯而言,烧结窗口的宽度为粉末起始熔融温度与起始结晶温度之间的温度差。较宽的烧结窗口可以防止打印过程中成型件的翘曲变形、粉层塌陷[6-7],有利于提高打印成功率,保证选择性激光烧结的稳定性[8]。测得样品熔融和结晶温度如表5所示,Y#PP的烧结窗口范围为117.4~145.9 ℃,宽度为28.5℃;14#PP的烧结窗口范围为118.7~152.5 ℃,宽度为33.8℃。对比可得,14#PP的烧结窗口更宽,有利于提高SLS型3D打印的可控性,熔融温度更高理论上激光烧结的可成型性更好。

表5 样品的熔融结晶性能(单位:℃)Table 5 Melt crystallization properties of the samples

2.2.3 热重分析

激光烧结过程中如果温度过高会导致粉末产生挥发性气体,当挥发性物质从粉末颗粒内部迁移出时,粉末颗粒内部产生空隙,严重影响铺粉致密程度,进一步影响成型件性能。因此测定粉末的热失重温度对SLS型3D打印具有指导意义。另外,粉末的热稳定性越好,也越有利于激光烧结过程结束后未熔化的粉末与制件分离,经处理后可重复利用[9]。从表6中可以看到,Y#PP起始分解温度为184.9℃,14#PP起始分解温度为199.5℃,14#PP相比于Y#PP具有更高的起始分解温度,说明其热稳定性更好,更有利于粉末的循环利用。

表6 样品的热失重性能参数(单位:℃)Table 6 Thermogravimetric performance parameters of the samples

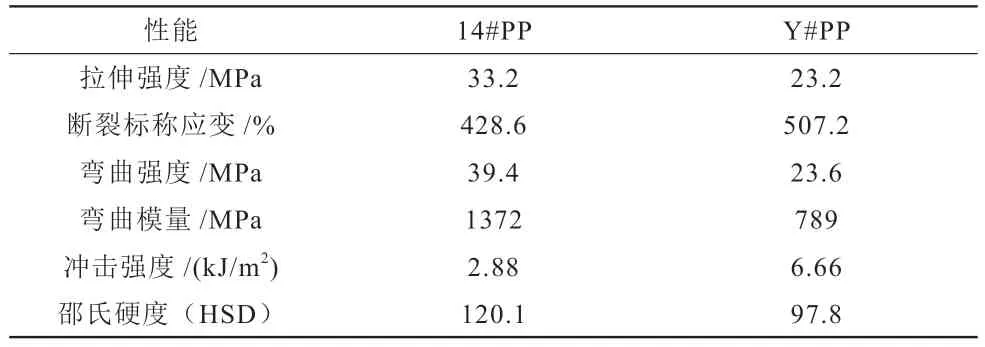

表7 14#PP与Y#PP的注塑件力学性能对比Table 7 Comparison of mechanical properties of 14#PP and Y#PP injection parts

2.3 14#PP与Y#PP的注塑件力学性能对比

注塑件的力学性能可以用来评判粉末材料选择性激光烧结成型性的优劣,另外也可以反映出粉末烧结制件的性能,既而影响其应用领域,力学性能优则制件的使用范围更广。如表 7所示,14#PP的拉伸强度、弯曲强度、弯曲模量、硬度优于Y#PP,表明其刚性更好,冲击强度低于Y#PP,表明其韧性偏低。整体来看,14#PP成型性优于Y#PP。

2.4 14#PP与Y#PP的激光烧结成型件性能对比

在SLS烧结设备上分别对14#PP和Y#PP进行3D打印,两者均可成功打印出标准测试样条。相比于Y#PP,14#PP标准测试样条成型可达到的预热温度更高,激光功率和粉层厚度相同的条件下扫描速度更大,扫描间距更小,激光能量密度更低,性能表现为更高的弯曲强度、弯曲模量和硬度,更低的粗糙度,但是拉伸强度、延伸率和冲击强度明显更低(如表8所示),表明韧性差,与注塑件的力学性能测试结果相同。

表8 14#PP与Y#PP最佳工艺参数激光烧结标准测试样条性能Table 8 14#PP and Y#PP Performance of laser sintering standard test spline with optimal process parameters

3 结论

(1)通过热学性能、力学性能的对比研究表明,在16组抗氧体系的配方样品中,14#样品的综合性能最优,此配方下主抗氧剂B和辅抗氧剂C的添加量均为0.5%,其维卡软化点为87.7℃,氧化诱导期为5.2min,熔融指数为28.5g/10min,拉伸强度为33.18MPa,断裂标称应变为428.6%,弯曲强度为39.35MPa,弯曲模量为1372MPa,冲击强度为2.88kJ/m2,硬度为120.1。

(2)通过14#PP和Y#PP的粉末性能对比研究表明,14#PP粉末粒径更小,粒径分布更集中,球形度更高,烧结窗口更宽,具有更高的起始分解温度,表明其收缩性低,激光烧结可成型性好,热稳定性好。

(3)通过14#PP和Y#PP的注塑件性能对比研究表明,14#PP的刚性更优,可成型性更好,韧性偏低,可用于打印日用个性化产品。

(4)通过14#PP和Y#PP与选择性激光烧结技术的匹配性研究表明,两者均可成功打印出标准测试样条烧结件,且14#PP的烧结件具有更高的弯曲强度、弯曲模量和硬度,更低的粗糙度,但是韧性差,与注塑件的力学性能结果相同。