港口门座起重机抓斗抓取货物重量限制系统设计

2024-03-05韦俊

韦 俊

北部湾港钦州码头有限公司

1 引言

散杂货码头装卸货物种类繁杂,各类散杂货比重不尽相同,同一抓斗抓取的货物重量有较大的出入,抓取过重会触发力矩超载限制无法起吊,因此需反复开斗释放物料,导致卸船效率低、耗能大。通过对合斗系统软件的优化设计,可以将抓斗抓取物料重量限制在额定范围内,从而避免重复开斗释放物料,提升卸船效率,降低电能消耗。

2 软件设计问题分析

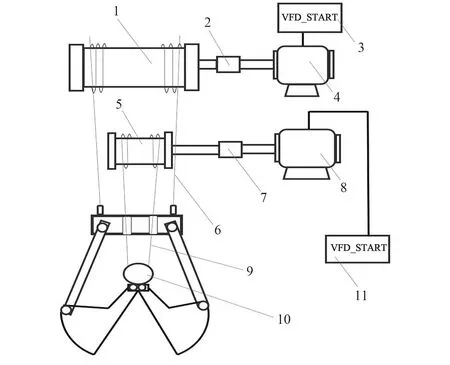

2.1 提升机构构成及抓斗抓料原理

提升机构由2套独立的钢丝绳卷扬机构成(见图1)。电机通过齿形联轴器与卷筒相连接,卷筒通过钢丝绳与抓斗滑轮连接。当抓斗处于完全打开状态,置于船舱内料面上,抓斗在卷筒牵引力作用下提升滑轮抓取物料;同时,支持卷筒在电机驱动下,以一定速度下放抓斗,对物料进行深挖,抓取满载物料。

1.提升卷筒 2、7.联轴器 3.支持变频器 4.支持电机 5.开闭卷筒 6.提升钢丝绳 8.开闭电机 9.开闭钢丝绳 10.滑轮 11.开闭变频器图1 提升机构组成

2.2 合斗控制缺陷分析

在抓斗抓取物料的合斗阶段,支持机构变频器采用速度模式,以控制转速为目的,以一定的转速下放抓斗,达到深挖目的,此时电机输出扭矩须为保持该速度而适时调整。合斗结束时,钢丝绳往往处于松弛状态,钢丝绳摆幅大,易形成缠绕,甚至引发钢丝绳跳出滑轮槽等故障,影响卸船效率。在抓斗提升物料阶段,支持机构变频器采用力矩控制模式,通过调整输出电流来实现恒定输出转矩,但平衡效率较低,且单电机超负荷运行,钢丝绳长期负荷重,对寿命损伤大。

3 抓斗合斗控制设计优化

3.1 设计优化目标

合斗抓取物料阶段,支持变频器控制方式在速度模式和转矩模式间相互切换,达到限制下放抓斗速度的目的,从而实现限制抓斗抓取物料的重量并解决支持绳过度松弛问题。

3.2 系统硬件构成

在司机驾驶室操作联动台建立触摸屏HMI与起重机控制器PLC通讯网络,实现人机数据信息交互。其系统硬件框架图见图2。

图2 系统硬件框架图

操作人员可方便地通过HMI对起重机系统软件部分数据进行选择操作。选择启用(不启用)重量抓取限制系统,并操作“抓货量递增(递减)”按键对合斗抓取物料重量进行限制。

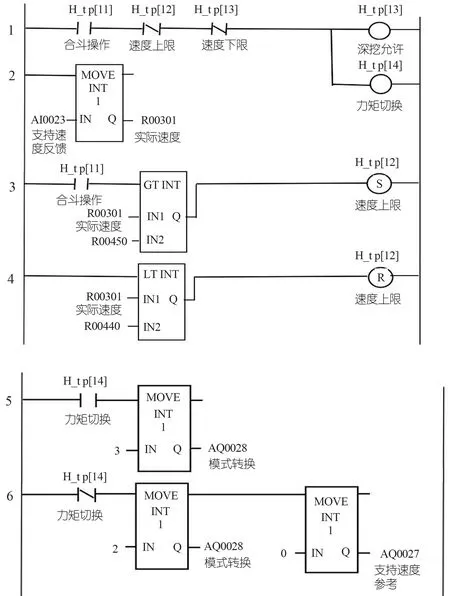

3.3 速度限制程序

变频器运行分为转矩模式和速度模式,可切换控制模式,达到限制速度目的。

在合斗阶段,选择变频器为转矩模式,以控制电机的输出转矩,并进行速度限制。抓斗完全打开后,抓取物料分2阶段:①迅速张紧处于松弛状态钢丝绳;②在抓斗自重作用下闭合抓斗。对抓斗闭合速度进行限制,可达到限制抓取物料重量的目的。

速度限制程序见图3。

图3 速度限制程序

图3中,抓斗抓取物料阶段,程序段1常开点H_t p[11]闭合,线圈H_t p[14]得电,信号输出AQ0028=3,变频器改变为力矩控制模式。同时对电机实际速度进行采样判断,实际速度大于450 r/min时,触发速度上限H_t p[12],变频器切换为速度模式运行,并给定速度AQ0027=0 r/min。电机速度由450 r/min开始减速。当速度低于440 r/min时,复位线圈H_t p[12],变频器切换为转矩模式,在抓斗自重作用下,倒拉卷筒反转深挖,下降速度开始加快,当速度超过450 r/min时运行模式再次改变。如此反复,电机速度被限制在440~450 r/min之间,达到限制速度的目的。

4 结语

系统经优化设计后,操作人员可根据物料状态特征,在卸船首抓的合斗阶段,设置与抓取目标重量相对应的“速度限制”上限存储单元R00450以及下限存储单元R00440的数值,改变抓斗深挖速度,从而达到限制物料抓取重量的目的;同时在转矩模式下始终提供向上的转矩,支持绳一旦有松弛趋势将迅速被消除,有效解决合斗结束钢丝绳过度松弛的问题。

通过对变频运行模式的切换,限制抓斗深挖速度,控制物料抓取重量,解决了因抓斗超载而反复开斗释放物料的问题。经现场试验,在同一设置下应用于同一货种,抓斗抓取物料重量限制效果稳定。