高导热储热材料对高功率密度永磁电机温升的影响

2024-03-05王晓光倪子轩陈鑫刘凌云汪兴

王晓光,倪子轩,陈鑫,刘凌云,汪兴

(湖北工业大学 电气与电子工程学院, 武汉 430068)

永磁电机正向着高功率密度、高过载能力的方向发展,驱动系统要求电机具有功率密度高、过载能力强、散热能力好、使用寿命长等特点.这些发展趋势也伴随着隐患,如电机升温过快、温度过高会导致绝缘寿命缩短、永磁体永久性退磁,影响电机运行的稳定性和寿命.因此,如何降低电机温升已成为现代电机技术发展急需解决的问题之一[1-3].

高功率密度电机具有电流密度大、电负荷高、结构紧凑的特点,导致电机温升过大.过高的铜耗将导致内部温升过快.但水冷、风冷等传统的电机散热方式依靠外界流体带走从电机内部传导到机壳的热量,无法直接从电机内部绕组带走热量;由于某些特殊应用场合的需要,驱动电机的安装体积和散热环境都得到了严格的限制,风冷或水冷等散热方式无法实现,电机只能自然冷却,限制了电机的功率输出能力.此外,温升是导致电气绝缘性能、力学性能降低重要原因,绝缘材料的耐热性和导热性是影响电机可靠性和使用寿命的重要因素[4].因此,需要研究一种从电机内部直接吸收热量的电机散热方案[5].

本文制备了一种高导热储热材料,并将其运用在电机散热领域.在确保满足电机的绝缘性能的前提下,该材料主要通过两种途径优化电机散热:一是该材料中添加了相变储热材料,这是一种能够储存热能的化学材料,在电机运行过程中温度不断升高使它在特定的温度下发生物相变化并吸收潜热[6-7],以此来控制电机温度;二是材料的导热系数远大于空气,使电机内部的传热路径得到了优化,利于热量传到端盖并散失到外界[8].通过软件仿真与实验验证相结合,验证了该材料能够降低定子与线圈的最高温度,使电机在同体积下可以有更大的功率输出,为电机实现提高电机功率或缩小电机体积的目标提供了参考价值.

1 高导热储热材料的制备与物性参数

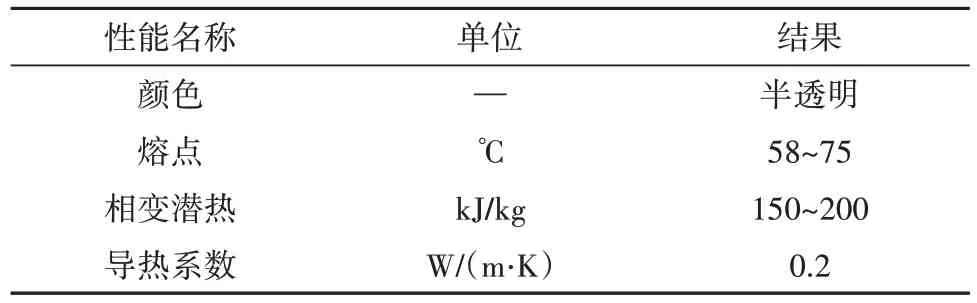

石蜡作为一种有机相变材料,具有化学稳定性好、相变潜热大、熔点范围宽、价格低廉、无腐蚀性和无毒性等优点,主要物性参数如表1所示[9].

表1 石蜡主要性能参数Tab. 1 Performance parameters of paraffin

高导热储热材料由绝缘漆、储热材料石蜡、多孔结构埃洛石、高导热材料四针状氧化锌晶须(T-ZnOw)按照2∶2∶2∶1 的比例构成.主要工艺是将埃洛石、TZnOw、石蜡的粉末混合放入无水乙醇中充分搅拌,并水浴加热一定时间使无水乙醇完全挥发,并研磨过筛得到粉末.制备流程图如图1所示,材料粉末如图2所示.

图1 材料制备流程图Fig. 1 Flow chart of the material preparation

图2 高导热储热材料粉末Fig. 2 High thermal conductivity heat storage material powder

图3 为固-固复合相变材料与纯石蜡在90 ℃下的对比照片.由图3可见:加热20 min后纯石蜡已经变为液态,而固-固相变材料未发生形变.说明材料具有良好的定形能力.

图3 90 ℃下加热20 min后材料的照片Fig. 3 Photos of materials after heating at 90 ℃ for 20 minutes

最后与H 级1150 烘干型绝缘漆混合得到高导热储热材料.材料中添加埃洛石的目的在于其作为石蜡的基底材料,具有多孔的微观结构,可吸附石蜡分子,起到固化作用,防止材料由于温度升高液化泄露的问题.由于埃洛石自身具有较大的比表面积和良好的热稳定性,再加上其具有良好的纳米孔径[10],使其成为制备高导热绝缘材料的必要成分之一.

然而石蜡热导率低、传热性能差[11],在实际应用中通常采用添加高热导率材料作为填充物以提高热导率.T-ZnOw 作为高导热材料,导热系数高达25.2 W/(m·K),将其作为填充物有利于在石蜡基体中形成导热通路从而提高复合材料的导热率[12].

2 电机模型与温度场仿真

2.1 样机基本参数

样机为一台50 W小型高速永磁电机,工作时具有输出功率高、电流密度大的工况特点,绕组结构采用分数槽集中绕组,极槽配合为10 极12 槽,样机的参数见表2所示.

表2 样机主要参数Tab. 2 Main parameters of the motor

2.3 电机温度场分析计算

定子绕组存在复合相变材料层,与绕组铜线层的导热系数、尺寸体积存在差异.为减小计算难度,本文采用分层等效的思想,将电机定子绕组及相变材料部分进行分层等效计算.根据生热相等、散热不变的原理[13],可以按公式(1)计算出等效体的导热系数、比热容等基本热参数.

式中,λ、ρ、c分别为等效体导热系数、密度、比热容.如此,将相变材料层与绕组层等效为一个整体以便于有限元法的计算.

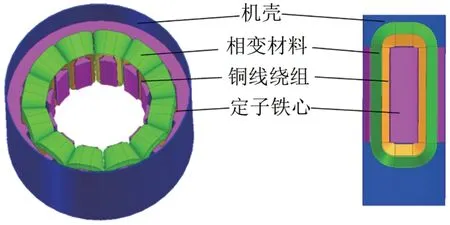

为便于研究复合相变材料对定子绕组温度的影响,本文在实验中只考虑定子绕组的直流损耗,因此仅有定子绕组铜耗作为单一发热源,功率为18 W,其余损耗为0.在有限元仿真模型中,损耗产生的热量以热源密度的形式添加到模型中[14].建立等效复合相变材料的仿真模型,如图4所示,相变材料均匀的附着在定子绕组表面.

图4 模型各部分示意图Fig. 4 Schematic diagram of each part of the model

得到铜损及铁损的数值后,将其作为温度场热源,利用有限元法对小型高速永磁同步电机进行温度场分析计算,最后得到电机整体与各个部件的温度场云图.初始温度为21 ℃,内部生成热为损耗值与生热部件体积的比值,散热方式为自然对流散热[15],稳态温度分布云图如图5所示.

图5 1400 s时的温度场分布Fig. 5 Temperature field distribution at t=1400 s

分析图5可知:整机温度有较明显的温度分布,最高温度83.6 ℃位于绕组部分,其次为定子齿部、轭部、机壳,这是由于模型的热源来自绕组部分,且绕组体积较小导致绕组部分的热源密度极高;定子齿部与绕组直接接触,其温度源于绕组传导过来的热量.

3 实验分析

3.1 定子温升实验

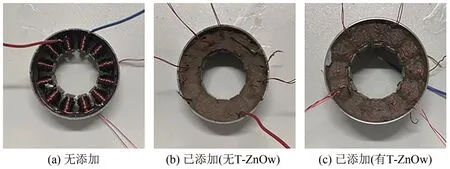

为验证有限元法仿真的正确性,证明复合相变材料降低温升的有效性,首先将热敏电阻(NTC-3950-10 k/5%)预埋于三组电机的定子绕组端部、绕组中部齿部与绕组中部轭部,并浇筑复合相变材料,如图6所示.

图6 添加CPCM后的电机定子图Fig. 6 Stator diagram after pouring CPCM

使用FLIR530红外热成像仪对实验过程进行视频拍摄,将A 组(无复合相变材料)、B 组(添加不含ZnOw的复合相变材料)和C组(添加ZnOw的复合相变材料)串联通入1.5 A 的直流电流,拍摄其温升变化,1400 s 时的红外热成像如图7 所示.由三台电机的红外热成像图中可以直观地看出:热成像仪捕捉到温度的最高点为A 组的绕组端部,B、C 组端部温度较低,说明复合相变材料能有效降低电机绕组的温度.

图7 采用热像仪拍摄的实验温升视频Tab. 7 Video of experimental temperature rise taken by thermal imager

根据在定子绕组中预埋的热敏电阻,可以得到电机3个不同部位的温度如表3所示.

表3 热敏电阻测得的温度Tab. 3 The temperature measured by the thermistor

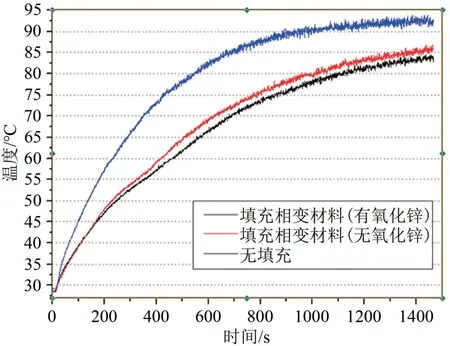

分析上表可知,A 组电机的整体温度大于B、C组电机,这是由于复合相变材料的添加降低了绕组温度;此外每组电机的绕组端部温度大于绕组中部,中部齿部温度略大于中部轭部温度,证明升温过程中绕组有一定的温度分布梯度.与仿真的结果对比可知,实验结果与有限元法的计算结果相近,误差率为0.56%,属于合理误差范围内,这验证了计算结果的正确性.将热敏电阻阻值的变化转换成电压信号,采用示波器对电压信号进行采样,经过数据变换的整理,可以得到图8 的电机定子绕组温升曲线.

图8 定子温度变化曲线Tab. 8 Curve of stator temperature

3.2 实验结果分析

由实验结果可知,A、B、C 组的定子绕组温升分别为72.5、64.7、62.3 ℃,材料的添加能使绕组温升有效降低了10.2 ℃,最高温度降低了10.8%.

分析上图B 组[填充相变材料(无氧化锌)]和C组[填充相变材料(有氧化锌)]曲线,二者升温趋势近似相同,平均温差为3.18 ℃,证明在两组材料中石蜡含量相同的情况下,ZnOw 的添加对电机冷却效果有所改善,但冷却效果的改善主要源于相变材料的储热特性.

分析对比A、B、C 三组温升趋势,当B、C 组温度到达57 ℃左右开始,B、C 组的温度变化相较于A 组明显变缓,这表明材料中的石蜡已经完全相变;当B、C 组温度到达61 ℃左右时,温升速度继续加快,此时B、C 组与A 组的温差在绕组升温过程达最大,且材料达到热饱和,无法继续吸收潜热.因此,B、C组温升回归相变前的趋势.

由此可知:首先,复合相变材料的添加,可以有效降低电机绕组的温升,即降低绕组的最高温度;当电机在过载工况下运行时,复合相变材料可有效降低由于大电流导致的定子绕组过快的温升;其次,复合相变材料只在材料发生相变过程中对电机的温升有限制作用,当相变材料达到热饱和时,温升继续增加,所以,复合相变材料的相变温度需要设计在电机运行温度最高点附近,从而有效限制电机在特殊工况下的最高温度.

4 电机温升实验与材料可持续性分析

4.1 电机整机实验

为探究添加复合相变材料之后对电机输出能力的影响,本文对两台电机进行功率对比实验.改变电机的输入功率,同时确保添加材料前后的电机转速一致、同一时间内的温升相同.实验平台由样机、控制器、机座、负载箱、电源、测功机构成,如图9所示.

图9 实验平台Tab. 9 Experiment platform

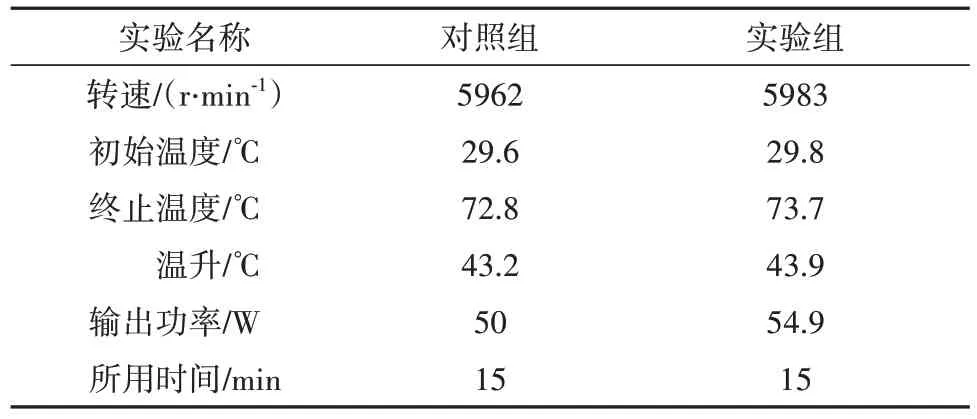

根据测得的温升数据,将未加复合相变材料的对照组与添加复合相变材料之后的实验组进行对比.在基本相同的时间内,调节电机输出功率使得实验组与对照组中电机转速、初始温度、终止温度基本一致,得到在相同温升条件下,良好的散热条件对电机输出功率的影响.由表4可见,电机功率提高了4.9 W,输出功率提高了9.8%.实验表明复合相变材料的添加可有效提高电机的功率及功率密度.

表4 添加材料前后两组实验结果对比Tab.4 Comparison of the experimental results of the two groupsbefore and after adding materials

4.2 材料可持续性分析

为证明材料具备良好的可持续性,对几次实验后材料的灌封情况、热失重、绝缘情况进行考察.

实验结束后,取下电机,拆除端盖与转子,对比观察刚完成浇筑时与5 次实验后材料的灌封情况,如图10 所示.由图10 可知:由于埃洛石封装作用,复合相变材料表现出良好的保形效果,5 次实验后,材料灌封情况并无明显变化,未出现材料泄露溢出的情况.

图10 实验前后的材料灌封情况Fig. 10 Encapsulation of materials before and after the experiment

对5 次实验后添加材料的电机进行绝缘性测试,采用匝间冲压测试仪(YG201A-5K 型)测试匝间绝缘,在冲击电压1000 V 的情况下(电机额定电压36 V),波形如图11 所示,波形重合且无显著差异,匝间绝缘无故障,由此可说明材料的添加满足电机的绝缘条件.

图11 衰减振荡波形图Fig. 11 Attenuated oscillation waveform

将电机定子绕组通入3 A 电流,进行10 次温升实验,间隔采样取其中5 次的温升曲线进行对比分析,根据图12 所示的温升曲线可见:多次实验之后定子的温升曲线基本重合,由此可以间接表明该复合相变材料的导热性和相变吸热能力未发生变化.

图12 多次实验的温升曲线Fig. 12 Temperature rise curve after multiple experiments

5 结论

本文将高导热储热材料填充在定子绕组与电机外壳之间的间隙中,在保证材料的绝缘性的前提下,利用材料高导热、储热特性优化电机内部散热,实现了电机温升的降低.该材料的应用为电机热管理提供了一种有效可行的优化方案.

(1)利用等效的思想对添加相变材料的电机模型进行了瞬态温度场仿真,通过温升实验,验证了有限元法在该电机温度场分析中的有效性.

(2)添加高导热储热材料能够有效降低电机温升.通过电机温升实验的验证,材料的添加可使电机在温度到达稳态时下降约10.2 ℃,最后通过计算的正确性,材料的添加有效地降低了电机内部绕组的温升.

(3)由于复合相变材料良好的散热效果,在几乎相同的时间、温升的情况下,电机的功率提高了9.8%,即复合相变材料的添加提高了电机的功率密度.