类石墨烯对NR/BR 硫化胶力学性能及动态生热性能影响

2024-03-05黄鑫谢圣武张勇邓涛

黄鑫 ,谢圣武 ,张勇 ,邓涛 *

(1. 青岛科技大学 高分子科学与工程学院,山东 青岛 266042 ;2. 南方石墨研究院(湖南)有限公司,湖南 长沙 410000 ;3. 利通液压科技有限公司,河南 漯河 462000)

天然橡胶(NR)和顺丁橡胶(BR)是橡胶工业应用十分广泛的胶种,使用量巨大。天然橡胶有着具有弹性大、定伸应力大、电绝缘性优良、耐磨性好、良好的自黏性和互黏性以及优良的综合加工性能等特点[1~3],同时作为自补强性橡胶,受到拉伸时大分子链沿应力方向发生取向,从而形成结晶,使其在不填充或低填充量时也有着良好的拉断强度。顺丁橡胶作为通用橡胶中弹性最好的橡胶,同时还兼顾着优异的耐寒性能,生热低,耐磨、耐老化性能好等特点,但是加工性能较差。以一种橡胶为主体材料的输送带覆盖胶存在各自不同的问题,多种橡胶并用不仅能体现各种橡胶的特性[4],而且能更好地应对橡胶市场价格波动,降低生产成本。而两种橡胶的结构较为相似,天然橡胶的结构单元只比顺丁橡胶结构单元多一个侧甲基,溶解度参数相近,使它们在共混加工时极为方便。

补强剂的品种、用量和分散程度对输送带覆盖胶的性能尤其是耐磨性能有很大影响,覆盖胶常用的补强剂为中超耐磨炭黑(炭黑N220)、高耐磨炭黑(炭黑N330)和白炭黑等。这些填料都有着粒径小,比表面积大,与橡胶之间有吸附作用、范德华力、氢键、偶合作用等相互作用力,能与橡胶大分子链形成良好的结合。能够使硫化胶的拉伸强度、模量、耐磨性、抗撕裂强度、抗溶胀性等性能获得较大提升。但这些炭黑的动态生热大,使输送带在使用过程中温度高,老化速度加快,不利于输送带的使用寿命。

本实验采用的新型类石墨烯材料SG3-G 是依据化学热力学原理,在一定温度的水环境下,利用材料的电效应、缺陷结构、层间范德华力特性解离剥离晶体层,切断材料平面键合力,并且能够以较低的能耗进行大量制备,碳排放量仅为炭黑碳排放量的1/6。现已在实心轮胎、工业输送带、散热膜、吸波屏蔽材料等产业中得到应用。

本文通过试验以不同的比例替代炭黑N330,作为填充补强材料应用于NR/BR 共混胶中,使其均匀分散同时考察其硫化特性,力学性能及动态生热性能,探究SG3-G 在普通输送带覆盖胶体系中替代N330的可行性。

1 实验部分

1.1 原材料

NR 1#标胶,海南农垦橡胶公司;BR9000,齐鲁石油化工公司;SG3-G,中国建材- 南方石墨研究院;N220、N330,卡博特公司;ZnO ;SA 等其他原材料均为市售。

1.2 主要仪器与设备

开放式炼胶机,X(S)K-160,上海双翼橡塑机械有限公司;橡塑试验密炼机,XSM-500,上海科创橡塑机械设备有限公司;无转子硫化仪,GTM2000-A,台湾高铁有限公司;平板硫化机,HS 1007-RTMO,深圳佳鑫电子设备科技有限公司;电子拉力机,I-7000S,台湾高铁有限公司;老化实验箱,GT-7017-M,台湾高铁有限公司。

1.3 实验配方

NR/BR 共混胶中,并用比例为50/50,N330 和SG3-G 为变量,具体用量如表1 所示。

表1 N330 和SG3-G 用量变化实验配方

其余配合剂如下(单位:份):N22030,ZnO 4,SA 2.5,环保芳烃油 10,微晶蜡 1,古马隆 5,防老剂RD 2,促进剂CZ 1.4,硫磺1.8。

1.4 试样制备

在密炼机内按配方比例分别制备含有N330 和SG3-G 的母胶,具体操作如下:将NR 和BR 生胶用密炼机薄通塑炼后剪成小块后加入转子转速为25 r/min 的密炼机中,待转矩稳定后加入氧化锌、硬脂酸等小料,转矩稳定后将油与2/3 的填料一同加入密炼机,转矩下降后将剩余的填料加入,密炼时间达到10 min 后,停机,排胶。再按表1 中的比例取两种母胶进行共混,在开炼机上包辊加入硫黄和促进剂,左右各割三刀,辊距调至最小薄通6 次,最后将辊距调至2 mm 下片,制成质量相同的5 个试样。

胶片停放16 h 后,通过无转子硫化仪在150 ℃测定试样的硫化曲线。

在平板硫化机上150 ℃×T90硫化试样。

1.5 性能测试

硫化性能:按GB/T 16584—2008 测试。

拉伸性能:采用电子拉力试验机按照GB/T 528—2008 进行测试,拉伸速度为500 mm/min,测试温度为室温;邵尔A 硬度按照GB/T 531.1—2008 进行测试。

门尼黏度:按照GB/T 1232—2008 进行测试。

动态力学性能:采用高铁科技公司生产的RPA 2000 型橡胶加工分析仪,频率1.7 Hz,转动角度0.5°。

2 结果与讨论

2.1 混炼胶门尼黏度及硫化特性

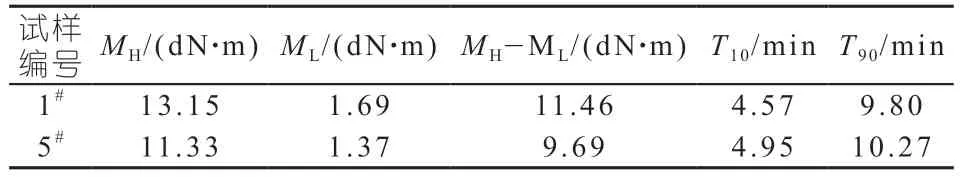

图1 为SG3-G 与N330 的并用量对NR/BR 混炼胶门尼黏度的影响,可以看出,SG3-G 填充的混炼胶门尼黏度较N330 填充的混炼胶低,且SG3-G 与N330 并用填充时的门尼黏度低于单独使用时的混炼胶。表2 为1#和5#胶料的硫化特性参数,可以看出单用SG3-G 和N330 时,胶料的最高转矩和最低转矩有所降低,最高转矩与最低转矩的差值也相应降低;同时焦烧时间T10和工艺正硫化时间T90略有延长。

图1 SG3-G/N300 并用量对混炼胶门尼黏度的影响

表2 硫化特性参数

2.2 硫化胶力学性能

由表3 可以看出,随着SG3-G 替代量的增加,硫化胶的硬度逐渐下降,这主要源自于粒径与比表面积的不同,N330 的粒径在40 nm 左右,而SG3-G 的平均直径为1.17 μm,两者之差几乎达到了30 倍,较小的比表面积导致结合橡胶数量的减少,与橡胶大分子的结合能力降低,小形变下的变形增大,使得硬度出现下降;除此以外,硫化胶的拉断强度和定伸应力也略有下降,且随着形变量的增加,定伸应力下降的幅度变大;而扯断伸长率和扯断永久变形的变化不明显,可见虽然类石墨烯材料的粒径大,但表面有一定粗糙度、比表面积,与橡胶大分子依然能形成良好的结合;尽管如此,SG3-G 填充硫化胶的撕裂强度还是出现了明显的下降,下降了31%,这就是作为二维结构填料不可避免的问题,SG3-G 的片层结构在混炼胶加工过程产生取向,使得硫化胶在性能上出现各向异性,导致撕裂强度的下降。

表3 不同SG3-G/N330 并用比硫化胶的力学性能

2.3 硫化胶动态生热及导热性能

图2 为不同温度下SG3-G 并用量对储能模量G'的影响,随SG3-G 并用量增加,硫化胶的G' 出现下降;相同SG3-G 并用量,随着温度的升高,分子间作用力减小,G' 均出现下降。图3 为不同温度下损耗模量G'',由于SG3-G 的补强效果较N330 差,故随着SG3-G 用量增大,表现出硫化胶G'' 下降幅度较G'更大的规律。如图4,是5#相对于1#的动态力学性能的下降程度在不同温度下的变化,可以看到,在三个温度下,G' 的下降程度在15%~20%,而G'' 的下降程度达到了30%~35%。并且温度越高,填料的变化对硫化胶G' 和G'' 的影响越小。

图2 SG3-G/N330 并用量对硫化胶G' 的影响

图3 SG3-G/N330 并用量对硫化胶G'' 的影响

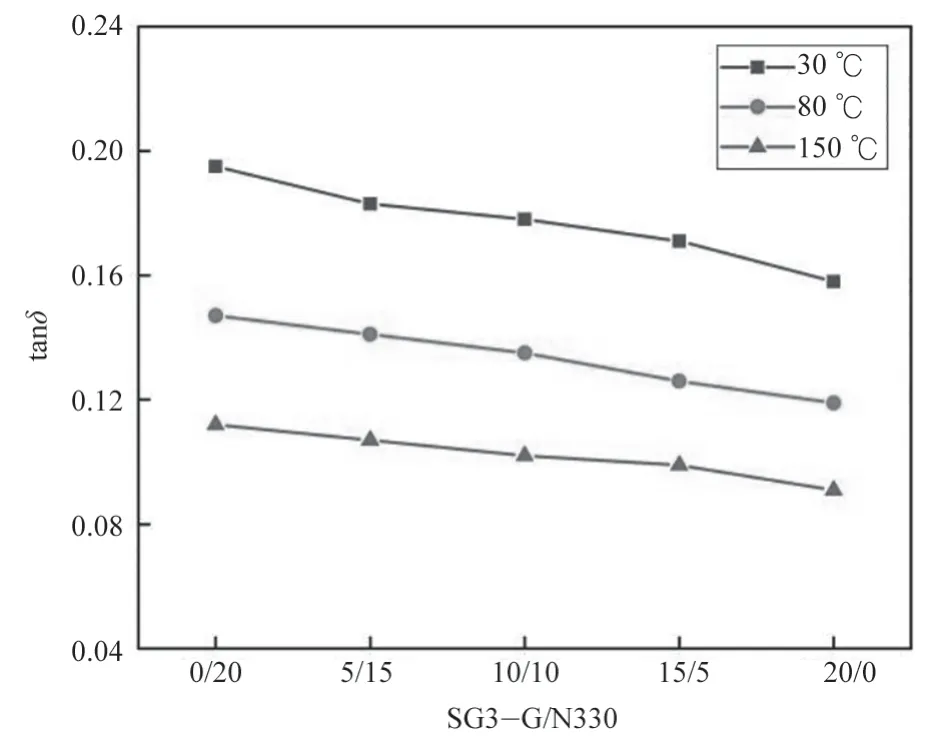

图4 SG3-G/N330 并用量对硫化胶tanδ 的影响

图5 SG3-G/N330 并用量对硫化胶动态性能下降程度随温度的变化

损耗因子(tanδ)即黏弹性材料在交变力场作用下应变与应力周期相位差角的正切,也等于该材料的损耗模量与储能模量之比。同时tanδ也是衡量橡胶制品动态生热的重要指标,也是评价动态制品使用效果的重要参数之一[8]。

因此考察SG3-G 并用量对硫化胶tanδ的影响能够有效地反映输送带覆盖胶在输送带使用过程的生热情况,进而影响带体的热老化状态。从图4 看出,随着SG3-G 填充量增大,硫化胶的tanδ下降明显。分析认为,片层微孔结构SG3-G 较N330 的补强网络结构,与胶料结合效果差,使分子链和交联网络动态剪切时更易滑动位移,损耗模量G'' 下降较储能模量G'快,故tanδ降低,即tanδ降低,动态生热降低。而该填料对G' 和G'' 的影响程度随温度的变化也基本一致,故tanδ在三个温度下的变化率基本保持不变。

3 结论

在普通输送带覆盖胶胶料中,随着SG3-G 对N330 替换量的增大,

(1)共混胶的硫化时间略有延长,MH 降低,门尼黏度降低。

(2)硫化胶的拉断强度、定伸应力略有降低,撕裂强度降低明显,扯断伸长率、扯断永久变形变化不大。

(3)硫化胶的不同温度下的动态剪切损耗模量G''、储能模量G' 降低,并且动态生热降低,且在高温下,填料对硫化胶G' 和G'' 的影响减小。