基于IGCT串联的电流源型融冰装置

2024-03-05曾华荣翁幸杨旗许逵马晓红周天吉赵彪

曾华荣,翁幸,杨旗,许逵,马晓红,周天吉,赵彪

(1. 南方电网贵州电网有限责任公司电力科学研究院,贵州 贵阳 550002;2. 南方电网防冰减灾联合实验室,贵州 贵阳 550002;3. 北京四方继保自动化股份有限公司,北京 100085;4. 南方电网贵州凯里供电局,贵州 黔东南苗族侗族自治州 556099;5. 清华大学 电机工程与应用电子技术系,北京 100084)

输电线路覆冰是威胁电网安全和稳定运行的主要自然灾害之一。在低温天气下,输电线路严重覆冰会增加其负重,并显著降低其机械和电气性能,甚至进而引发供电中断等事故。在2008年我国南方大范围的低温、雨雪、冰冻等自然灾害中,许多输电线路因覆冰而中断供电,线路覆冰厚达30~60 mm[1-2]。此外,覆冰后的输电线路修复工作难度大、耗时长,极大影响了经济民生。因此,研发线路融冰装置显得尤为重要。

国内外在融冰装置及其控制方法方面进行了大量研究。有文献对近年来国内外输电线路交直流融冰方法进行了分类与总结,认为直流融冰所需电源容量小,同时可兼有多馈线连接、无功补偿等功能,是未来融冰技术的主流发展方向[3-7]。直流融冰的基本原理是从35、10、0.4 kV等交流线路取电,通过电力电子变换器转化为直流并通入待融冰线路,利用电流的热效应对输电线路的覆冰层进行加热融冰[8]。由于直流融冰时的电流大小仅与线路电阻有关,相同融冰电流时直流融冰的电压远小于交流融冰电压,因此直流融冰具有更高的安全性和经济性[9-10]。此外,直流融冰时线路只消耗有功,无功消耗仅来源于变换器自身,因此该方法可适用于多种电压等级的线路,无须考虑线路中无功补偿不足的问题。从变换器拓扑角度,现有的直流融冰装置主要有3种:基于晶闸管的三相可控整流电路、基于全桥子模块的模块化多电平变换器(modular multilevel converter,MMC)拓扑、全控电流源型变换器(current source rectifier,CSR)拓扑[11-13]。基于晶闸管的拓扑结构受限于晶闸管的半控特性,在运行中会产生谐波、消耗无功,从而对交流系统产生影响[11]。基于全桥子模块的MMC拓扑所需器件数较多,装置成本高、体积大、功率密度低,应用场合较为受限[14]。全控CSR拓扑是针对电网融冰场合提出的一种新型解决方案,该方案采用脉冲宽度调制(pulse wide modulation,PWM)的主动开关器件,谐波特性优于晶闸管,所需滤波器体积更小;其拓扑结构基于器件直串,体积、成本均优于MMC方案;由于采用全控器件,该融冰装置的控制策略灵活,还可以为交流系统提供无功补偿。

在器件选择方面,CSR拓扑由于总是流通恒定电流,需要重点关注其通态损耗。文献[15]详细对比了绝缘栅双极型晶体管(insulated-gate bipolar transistor,IGBT)和集成门极换流晶闸管(integrated gate-commutated thyristor,IGCT)的器件原理、结构、特性和应用场合,IGBT器件因通态压降较大、通态损耗较大,不适用于本文选用的CSR拓扑。压接封装的逆阻型IGCT器件失效后能可靠短路、可以承受双向电压、通态损耗小于其他全控器件[16-17]的特点,恰好与全控CSR电流持续流通的需求相匹配[14]。注射增强型门极晶体管(injection enhanced gate transistor,IEGT)是东芝公司通过栅极注入增强技术改进的IGBT,其通态压降相比IGBT有所改进,但仍然不及IGCT。IGBT和IEGT均采用多个小尺寸芯片并联,封装结构复杂;IGCT采用整晶圆芯片制作,封装结构简单,其可靠性更高、成本更低、安全性好。因此,IGCT比IGBT和IEGT更适用于大电流、低开关频率场合[18]。综上所述,基于IGCT器件的CSR直流融冰装置在技术上具有优越性与可行性,在直流融冰领域中是一种效果优良、成本可控的优秀技术方案,但该方案仍存在一些具体的技术问题。针对CSR的滤波器会引入额外谐振的问题,文献[19]研究了抑制谐振的有源阻尼控制策略。针对单个IGCT器件电压等级不足的问题,文献[20-21]研究了逆阻型IGCT器件的串联使用、换流特性及均压技术。文献[13-14]研究了CSR的控制方法。文献[22]研究了CSR的空间矢量脉冲宽度调制(space vector pulse wide modulation,SVPWM)方法。

国内外文献对基于全控器件PWM的CSR及已有诸多控制策略和系统协同层级的研究[13,22],但均基于仿真分析和实验室小样机试验。有文献研究基于MMC的电压源型融冰装置或基于晶闸管的电流源型融冰装置[11-12],但目前尚无基于IGCT的电流源型融冰装置工程见诸报道。本文在上述文献研究的基础上,提出一种基于IGCT串联的电流源型拓扑直流融冰装置的设计方案,并使用国产IGCT器件搭建1台交流侧电压10 kV、最大融冰电流1 000 A的工程样机,将IGCT串联的电流源型拓扑应用于实际融冰工程。首先,简述所提融冰装置的工作原理;然后,说明控制系统的技术方法与设计原理,将融冰功能与CSR的无功调节功能整合在一起,并提出不依赖电容电压传感器的控制方法;最后,针对具体应用场景设计搭建样机,通过实验验证所提技术方案和控制方法的有效性。

1 电流源型融冰装置工作原理

本文研究的直流融冰装置交流侧从10 kV线路取电,其功能目标是实现直流侧输出电压在8 kV以下连续可调,输出电流在1 000 A以下连续可调,并且交流侧兼有一定的无功补偿能力。

1.1 拓扑结构

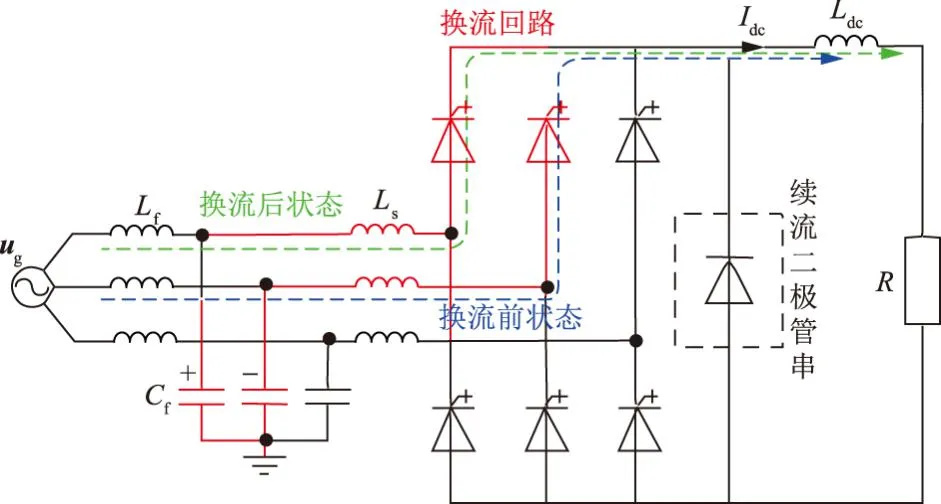

直流融冰装置主电路原理如图1所示,装置采用三相全控CSR拓扑结构,每相均由上下2个桥臂组成,共6个桥臂。由于现有IGCT器件无法满足耐压需求,采用多个开关器件串联的形式构成桥臂阀组。单个桥臂阀组原理如图2所示,每个阀组由8只4.5 kV耐压等级集成逆阻型IGCT构成,其内部原理等效为将普通非对称型IGCT与二极管串联构成1个单元,采用1个并联电阻实现静态均压、1个RC(电阻-电容)吸收电路实现动态均压,8个串联单元中有1个为冗余单元。由于CSR的特殊性,为确保融冰装置直流侧电感电流持续导通,图1中设有续流二极管串,在融冰装置CSR桥臂开路时仍能提供电感续流通路,增强装置可靠性。考虑到冗余化设计,该续流二极管串采用8只快恢复二极管串联构成,如图3所示。图1中,ug=(uga,ugb,ugc)为电网的三相交流电压,ig=(iga,igb,igc)为三相交流电流,uc=(uca,ucb,ucc)为经过滤波后的三相交流电压,it=(iat,ibt,ict)为经过滤波后的三相交流电流,Idc为直流侧电流,Ldc、R分别为模拟融冰装置负载的直流侧电感、电阻,Lf、Cf分别为融冰装置的滤波电感、滤波电容;图2中,IGCT1—IGCT8为融冰装置单个桥臂的8个串联IGCT,Cs1—Cs8为IGCT的串联吸收电容,Rs1—Rs8为IGCT的串联吸收电阻,Rp1—Rp8为IGCT的并联吸收电阻;图3中,DD1—DD8为融冰装置单个桥臂的8个串联二极管,Css1—Css8为二极管的并联吸收电容,Rpp1—Rpp8为二极管的并联吸收电阻。

图1 融冰装置阀体主电路原理Fig. 1 The main circuit philosophy of ice-melting device valve

图2 单桥臂主电路原理Fig.2 The main circuit philosophy of the single-bridge arm

图3 续流二极管串电路原理Fig.3 The string circuit philosophy of freewheel diode

1.2 PWM生成

图1所示融冰装置的核心为三相CSR,为保证其直流侧电流连续,装置任意开关时刻上、下桥臂均需确保有1组阀串导通;由于CSR交流侧并联了滤波电容,为防止交流侧相间短路,装置任意时刻上、下桥臂至多仅能有1组阀串导通。因此,任意时刻上、下桥臂必须有且仅有1组阀串导通。根据此约束,可以枚举出三相CSR共存在32种可能的桥臂导通模态,其中交流侧电流经上下桥臂开关管流入直流侧的非零模态共6种,直流侧电感电流经桥臂直通或续流二极管串构成续流回路的零模态3种。

当采用SVPWM技术时,可将装置交流侧三相电流瞬时值iat、ibt、ict变换至两相静止αβ坐标系。若只考虑电流中的三相对称基波分量,则根据SVPWM原理,该融冰装置的三相电流可以由αβ坐标系中的1个空间同步旋转矢量描述,即式(1)中的参考电流矢量I。

(1)

式中:Im为交流侧电流基波的峰值;t为时间;ω为角频率。

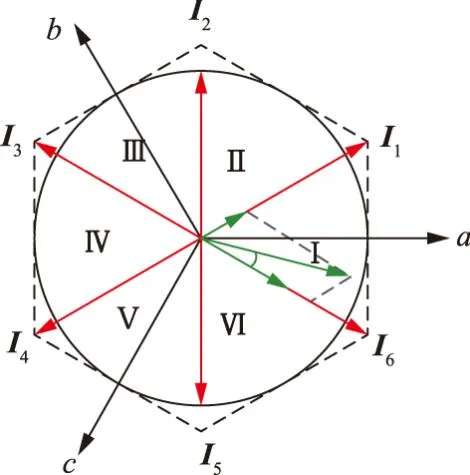

可以将前述6种非零模态的CSR空间电流矢量绘制在αβ坐标系中,如图4所示,其中a、b、c坐标轴分别代表t=0时三相旋转坐标系的位置,另外3种零模态则对应αβ坐标系中的零矢量。根据图中的矢量合成关系可以推导出6个非零模态的空间电流矢量模值

(2)

图4 融冰装置中CSR不同工作模态下的空间电流矢量Fig.4 Space current space vector of CSR of the ice-melting device in different operation modes

根据图4中6个非零矢量的空间分布角度,可以按照图5所示方式将三相CSR的电流空间矢量划分为I—VI共6个扇区。无论参考电流矢量I落在哪个扇区,均能通过合理分配该扇区相邻的2个非零矢量、零矢量的作用时间,调整合成矢量的角度和模值,最终合成参考电流矢量I,从而实现融冰装置的PWM生成。

图5 空间电流矢量和SVPWM扇区分布Fig.5 Space current vector and SVPWM sector distribution

1.3 工作原理

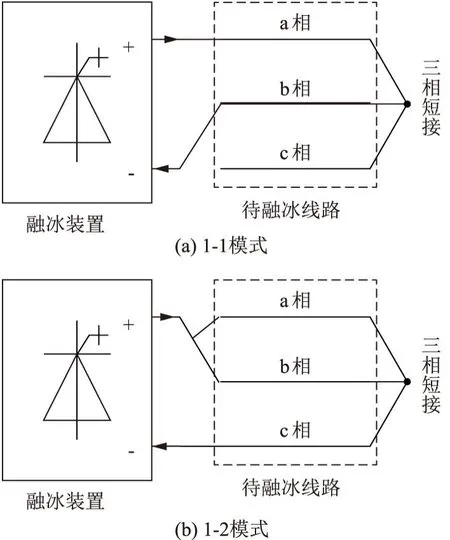

图1中,融冰装置交流侧从10 kV电网取电,经LC滤波器、三相CSR变换为直流,输出电流Idc经自动换相刀闸通入远端短接的待融冰线路。由于待融冰线路为三相交流线路,融冰装置输出端仅有正、负2个端口,首先需要将待融冰线路的远端进行三相短接,然后自动换相刀闸按照一定的顺序将融冰装置轮流接入三相待融冰线路,检查三相待融冰线路均无断线等异常情况后,配合融冰装置在不同融冰模式下的自动启停,循环完成整个融冰过程。具体而言,本文融冰装置包含2种融冰模式,如图6所示。

图6 融冰装置接入三相线路的2种模式Fig.6 Two modes of ice-melting device connected to three-phase lines

a)1-1模式:将待融冰三相线路中的两相导线(如a、b相)接入融冰装置直流侧,并将待融冰线路的另一端三相短路形成回路,对接入的两相线路进行融冰;

b)1-2模式:将待融冰三相线路中的两相导线(如a、b相)并联接入融冰装置直流侧正极,将第三相导线(如c相)接入融冰装置直流侧负极,并将待融冰线路的另一端三相短路构成回路,对全部三相线路进行融冰。

这2种模式均利用直流电流的热效应加热导线,当直流电流产生的热量大于导线散热量和融冰热量之和时,覆冰即能融化。为保证三相线路覆冰均衡融化,本文所设计融冰装置采用1-1模式、1-2模式交替循环,或3轮1-2模式循环的流程,待所有循环流程结束、线路覆冰检测装置给出停止信号时,融冰装置自动切除负载线路,转入停运或无功补偿模式。

2 控制系统设计

总体控制方法原理如图7所示,其中:id、iq分别为ig经坐标变换后得到的d轴、q轴电流;ud、uq分别为ug经坐标变换后得到的d轴、q轴电压;ucd、ucq分别为uc经坐标变换后得到d轴、q轴电压;Q为瞬时无功计算单元给出的无功功率;Pr、Qr分别为有功功率、无功功率参考值;md、mq分别为调制比的d轴、q轴分量;mdvr、mqvr分别为虚拟电阻计算单元给出的d轴、q轴修正分量;Udc为直流电压;z-1为一阶离散延迟环节;Lf/Tc为电容电压观测环节中的线性增益环节,其中Lf为融冰装置交流侧LC滤波器的电感值,Tc为电容电压观测单元数字控制系统的控制计算时间间隔;Kvr为虚拟电阻环节所用的电压增益系数。该方法采用有功、无功解耦的双环控制结构,包含瞬时无功计算单元、电容电压观测单元、虚拟电阻控制单元。上述各单元根据网侧电压电流与融冰装置的有功、无功指令值计算得到md、mq,最后经电流源型SVPWM生成开关脉冲,控制融冰换流器中CSR的6组阀串。

图7 电流源型融冰装置总体控制方法原理Fig.7 The overall control strategy of current source ice-melting device

2.1 瞬时无功计算

根据赤木泰文提出的瞬时无功理论,可以由交流网侧三相电压、三相电流计算出融冰装置所消耗的瞬时无功。交流网侧电压ug经式(3)所示的Park变换得到ud、uq;交流网侧电流ig经式(4)所示的Park变换得到id、iq,其中Park变换所需的频率和相角信息均可由交流网侧电压经锁相环得到。上述Park变换后得到的电压、电流按照式(5)计算即可得到交流侧瞬时无功反馈值Q。

(3)

(4)

(5)

2.2 有功、无功控制

有功、无功功率控制环将根据融冰换流器中CSR直流侧有功、无功功率反馈值分别计算融冰换流器的d轴、q轴调制比。其中有功功率反馈值由融冰电流反馈值Idc乘以直流电压反馈值Udc得到,有功功率的参考值Pr与直流功率的反馈值之差经过一个PI调节器,PI调节器的输出与虚拟电阻控制单元的d轴输出mdvr之和再经过一个限幅环节,得到d轴调制比md。为防止过调制,上述限幅环节的限制为

-1≤md≤1.

(6)

在无功功率控制环中,无功功率参考值Qr与瞬时无功计算单元输出的瞬时无功反馈值Q之差经过一个PI调节器,PI调节器的输出与虚拟电阻控制单元的q轴输出mqvr之和再经过一个限幅环节,得到q轴的电流调制比mq。由于本融冰装置的首要目的是控制融冰换流器的直流侧功率,而非控制融冰换流器的交流侧无功,因此当融冰功率与交流侧无功要求发生冲突时,将对q轴调制比进行限幅,优先保证融冰换流器的直流功率输出能力。上述限幅环节的计算关系为

(7)

有功功率控制环和无功功率控制环的输出md、mq经过电流型SVPWM算法,得到融冰换流器的IGCT阀串控制脉冲,并控制换流器正常运行。

2.3 电容电压观测器

在图7所示的控制方法中,后续虚拟电阻的计算需要使用到电容电压信息。为减少传感器数量,本文设计了一种不依赖电容电压传感器的电容电压观测单元。该方法间接利用网侧电压传感器并通过差分方法实现:交流网侧三相电流分别减去其延迟1个控制周期后的值,相减后的差值经过系数为Lf/Tc的比例环节,交流网侧三相电压分别减去上述比例环节的输出,得到LC滤波器中电容电压的观测值uc,该电容电压观测值经式(8)所示Park变换得到ucd、ucq。

(8)

2.4 虚拟电阻控制

三相CSR的LC滤波器会引入额外的谐振峰,谐振频率

(9)

当融冰装置交流侧输入电压存在fr附近的谐波分量,或PWM信号存在fr附近的谐波分量时,电路将发生谐振。这种谐振轻则降低装置交流侧电能质量,重则导致过压、过流,影响装置安全运行。因此,需要采取专门的谐振抑制措施。

小功率变换器往往采用串、并联电阻的方式抑制谐振,但本文所研究的融冰装置电压高、功率大,直接加入串、并联电阻会引入严重的损耗,因此选择采用虚拟电阻的方式。具体而言,在前述有功、无功控制的基础上,在md、mq上叠加一部分代表虚拟电阻的前馈量,从而在LC滤波器中的电容两端构建仅对高频段起效的虚拟并联电阻。以d轴为例,根据电容电压观测单元给出的d轴电容电压ucd,经过高通滤波器提取出谐振频率附近的频率成分,再乘以相应的比例系数Kvr,最后除以直流电流反馈值Idc得到d轴的电流调制比前馈值mdvr。q轴虚拟电阻的生成与d轴类似。为了不影响控制系统的正常功能,同时避免基波分量造成虚拟电阻控制器饱和,构建的等效并联电阻不应在基波附近起效,而应重点消除fr附近的谐波分量。以电网电压工作频率50 Hz为例,高通滤波器截止频率应高于50 Hz、低于fr。

2.5 直流融冰与无功补偿功能切换

本文设计的装置兼有直流侧融冰和交流侧无功补偿的作用,2种功能在同一控制模式下同时实现,可以根据实际需要在2种工作功能之间自由切换。当装置用作直流融冰时,其交流侧连接10 kV电网,直流侧连接待融冰线路,并根据待融冰线路的导线类型、线路长度调节输出电压和输出电流。当装置用作动态无功补偿时,交流侧仍连接电网,只需将图7中的直流输出功率指令Pr设为0即可,无需进行控制策略切换,直接根据实际的无功补偿需要灵活调节其无功输出。

所设计融冰装置无需进行主回路拓扑变化和控制策略切换,从而简化了操作,降低了故障概率,改善了装置可靠性。

2.6 故障与保护

融冰装置采用光纤直驱IGCT的设计方案,采集驱动故障、电源故障、供电故障等保护信号。每个阀串8个串联开关管中1个为冗余管,单管故障不影响装置运行,单个阀串中2个及以上开关管故障则告警停机,整机冗余余量较大。

由于融冰装置所用基础拓扑为CSR,除上述冗余措施外还需要在各种常见故障工况下尽力避免直流侧电感被开路。当融冰装置正常运行时,若有2个及以下数量的桥臂阀串同时报错,则总能寻找到某一相上下桥臂均未发生故障。此时控制程序令未发生故障的此相上下桥臂一起导通,从而防止故障桥臂通流,并同时使得直流电流衰减,直到装置闭锁退出运行。

当驱动掉电/二次侧控制回路出现故障时,将不可避免地引起工作时所有桥臂均突发闭锁,此时直流侧电感会感应出高电压,然后令续流二极管通路导通,此时续流二极管将提供通流回路,并耗散电感中的能量。

3 装置的数学模型与分析

直流融冰装置的核心部分是CSR,CSR的交流端与10 kV等级配网相连,由于负载侧有直流平波电抗(包含融冰线路电抗)可以将CSR看作直流源,变换器交流侧连有LC滤波单元,能够有效滤去交流侧电流高次谐波,在变换器调制的基础上降低网侧谐波含量。为分析融冰装置的数学模型,首先将CSR状态方程进行恒功率Park变换,得到以网侧电压为参考的同步旋转坐标系下的微分方程数学模型:

(10)

式中σd、σq分别为三相调制函数σ经过dq坐标变换的d、q轴分量。在三相坐标系中:σ=1代表上管打开,下管关断,电流流出交流端;σ=-1代表下管关断,上管打开,电流流进交流端;σ=0代表上下管都打开或上下管都关断,没有电流经过交流端。在CSR稳态时,若调制相位角记为θ,存在式(11)、(12)所示的关系式,其中上划线表示变量的稳态值。

(11)

(12)

(13)

(14)

结合式(14)与(11),可得到融冰装置的交流侧有功功率P和无功功率Q:

(15)

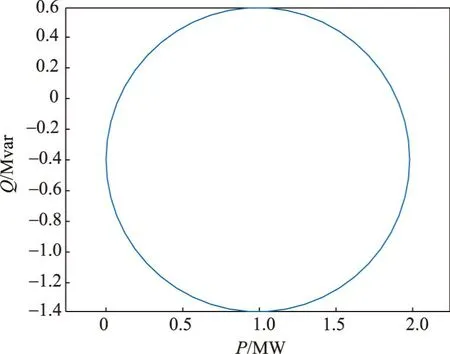

据此,可以得到融冰装置的有功、无功范围,绘制出CSR的功率可行域。以LC滤波器参数为4.5 mH、120 μF为例,当线路负载电阻为8 Ω时,其有功、无功可行域如图8所示。

图8 CSR的有功、无功可行域Fig.8 The feasibility domain of active power and reactive power for CSR

从系统功率的可行域和表达式中可以看出,系统的有功功率受滤波器LC参数、CSR的调制比和相位角θ影响。此外,系统也存在由电容Cf决定的固定容性无功,但可以通过有功功率和相位角调节使其等于0。因此,该融冰换流器的调制目标即为控制调制策略,通过改变调制比m、相位差θ,使系统有功等于所需融冰功率,且无功控制为0。

4 样机设计

基于前文所述拓扑结构和控制方法,搭建1台三相电流源型IGCT串联直流融冰装置,机柜整体实物如图9所示。阀串的工作电源采用多级隔离变压器供电设计,既保证工作电源与一次主电路的绝对隔离,又能保证供电设备回路的简捷和经济。

图9 融冰装置整机实物Fig.9 The ice-melting device cabinet

4.1 功率器件选择

样机所需功率器件主要包括全控开关管和二极管,其中全控开关管在理论上可以选用IGBT、IGCT或IEGT,表1给出了这3类备选器件多维度的比较分析结果,部分数据来自文献[13,15,17]。从表1可知,IGCT主要优势在于通态损耗小、可靠性高、成本低,劣势在于开关频率低、驱动功率大。本文所用直流融冰装置基于CSR拓扑,对通态损耗较为敏感;装置工作频率不高,器件开关频率仅为750 Hz;装置最终将应用于电网实际工程中,需要较高的可靠性、安全性与较低的成本。综上所述,本文选用中车株洲时代半导体公司和清华大学联合研发的国产IGCT-Plus器件,该器件进一步改善了IGCT驱动功率大、耐受di/dt能力方面的不足,可以进一步发挥IGCT器件在可靠性方面的优势。

表1 IGBT、IEGT、IGCT器件特性对比

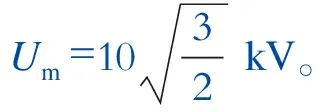

器件选型方面,由于交流侧线电压为10 kV,考虑耐受最高1.1倍的过电压,则线电压最大值

(16)

IGCT功率器件采用中车4.5 kV IGCT-Plus器件CAC5000-45,其主要参数指标见表2。出于冗余设计的考虑,每个阀串8只IGCT中有1个为冗余器件,因此当某1个IGCT器件失效短路后,剩余7个IGCT的平均电压为2.22 kV,仍然可以正常运行。当某2个IGCT器件失效短路时,剩余器件平均电压为2.59 kV,仍然可以保证可靠关断。快恢复二极管型号为FYB2000-45-02,其主要参数见表3。与IGCT类似,同样采用8只快恢复二极管串联的冗余设计。

表2 IGCT器件主要性能指标

表3 二极管主要性能指标Tab.3 The main performance indexes of diode

4.2 换流电感

由于CSR的特性,同侧3个桥臂中必须有1个处于通流状态。因此为保证换流安全,CSR存在换相重叠时间tC。以图10中A相、B相换流为例,即B相上桥臂未关断时,A相上桥臂先开通,经过重叠时间tC后B相桥臂再关断。由于IGCT开通的正反馈效应,其电流上升率无法控制。开通过程中过大的di/dt可能导致剧烈的电磁干扰问题和器件损坏。因此,当桥臂杂散电感不足以将di/dt限制在IGCT开通和二极管反向恢复的安全范围时,需要额外设置换流电感Ls。基于晶闸管的传统CSR的di/dt耐受能力仅为数百A/μs,往往需要采用饱和电抗器。而由于IGCT采用了同心环状排列的条形阴极元胞设计,有助于IGCT在关断期间快速将电流从阴极转移至门极,包围条形阴极元胞分布的门极区域在IGCT开通过程中为门极触发电流提供了低阻横向路径,大幅提升了IGCT开通过程中电流的横向扩散速度,其di/dt耐受能力可达kA/μs量级[15,17]。因此,本文所提出的融冰装置只需采用μH级的普通空心电感,并可以布置在交流电容与换流器交流连接端之间。

图10 A相电压高于B相时,由B相上桥臂导通切换为A相上桥臂导通的换流过程Fig.10 Commutation process from conduction on the upper arm of phase B to conduction on the upper arm of phase A when the voltage of phase A is higher than phase B

具体到本文表2中所用器件,其临界电流上升率为5 000 A/μs,根据式(17)计算可得换流电感取值应大于2.8 μH。

(17)

4.3 串联IGCT的静态均压

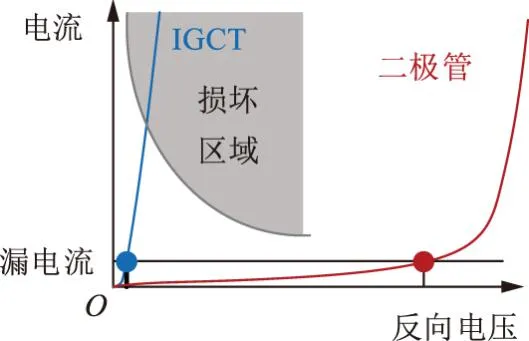

本文所用IGCT串联方案需要考虑IGCT和二极管在阻断状态下的静态均压问题。常规解决方案是为每个器件都并联1个静态均压电阻,使其电流远大于器件阻态漏电流,从而令串联器件之间的电压分配决定于并联电阻而非半导体器件。但事实上对于图1拓扑,桥臂阀串承受反向阻断电压时,阀串中串联的二极管也会限制漏电流,且由于图11所示的反向阻断特性,IGCT所承受的反向阻断电压总低于二极管,从而避免击穿。此外,阀串中选用IGCT和二极管的电压、电流等级相近,体积规格类似,故具有相似的反向阻断漏电流,详见表2、表3。因此,进一步简化IGCT阀串的静态均压电路,采用如图2所示的结构,每个IGCT和二极管构成1个器件单元,IGCT和二极管共用1个静态均压电阻Rpi(i=1,2,…,8)。

图11 相同电压、电流等级的串联IGCT与二极管的反向伏安特性曲线示意Fig.11 Reverse current-voltage curves for series-connected IGCT and diode with the same voltage and current rating

当器件关断时,器件的截止电阻Roff与静态均压电阻Rsi(i=1,2,…,8)并联,总等效电阻

(18)

显然当Rsi远小于Roff时,该等效电阻将几乎只由Rsi决定。这种情况下器件分散性较容易控制,器件温度系数也远低于半导体器件,可以粗略实现静态均压的效果。

例如将静态均压电阻取为IGCT关断电阻的10%,取某量纲为1的系数a,假设同一阀串内各个器件关断的电阻最大值为(1+a)Roff,最小值为(1-a)Roff,则并联均压电阻后每个单元的最大等效电阻与最小等效电阻的差值如式(19)所示,可见此时并联均压电阻可将Roff偏差引起的静态电压差异缩小至原本的约十分之一,能够满足工程需要。

(19)

当器件关断电压为2 100 V、结温125 ℃时,实验测得IGCT的漏电流为3.2 mA。若要保证由Roff不均匀所引起的静态压差控制在10%以内,则按照上述选取原则可计算得到静态均压电阻

(20)

结合上述结果,实际均压电阻可选为50 kΩ。

4.4 串联IGCT的动态均压与缓冲吸收

本文所用IGCT串联方案需要考虑器件开通、关断过程中的动态均压问题。文献[23]分析了电压源型变换器中串联IGCT的动态均压问题,并认为串联IGCT的开通过程均压不是必需的。这是由于当某个IGCT开通速度较快时,其电压会转移到di/dt限制电感上,而非阀串中的其他IGCT。

当IGCT主动关断时,由于半导体器件的分散性和压接器件难以避免结温差异,较快关断的开关管将承受更高的管电压。同时,换流回路中的换流电感、桥臂杂散电感与IGCT结电容谐振,也会产生极高的关断过电压[13]。对于本文所用CSR,常见的集中式RCD(电阻-电容-二极管)吸收电路存在以下问题:

a)多IGCT串联导致桥臂杂散电压较大,集中式RCD吸收电路位于变换器的端口,不能解决杂散电感导致的过电压。

b)对于10 kV电压等级的融冰装置,集中式RCD中的二极管需要多个串联,此时又会引入RCD电路中二极管的均压问题。

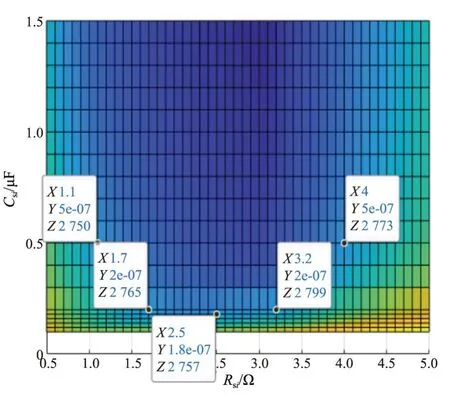

因此,本文采用了将RC缓冲吸收电路分别与每个IGCT阀串基本单元(1个非对称IGCT和1个二极管)并联的分布式动态均压电路,如图2所示。其中电容Csi用于吸收能量,电阻Rsi用于提供阻尼以抑制振荡过压。这种吸收电路全部采用无源元件,结构简单、成本低、可靠性好,适合于本文所涉高压大容量电能变换场合。当IGCT关断时,其换流电感、吸收RC电路和直流负载构成回路,电流按照二阶震荡形式变化,难以求得解析解。故本文采用MATLAB仿真器件关断行为,分析器件过电压尖峰与RC电路具体取值的关系。

图12给出了关断电压尖峰与RC电路参数的关系,图中每个方格的颜色代表相应Rsi、Csi取值时MATLAB仿真计算出的关断电压尖峰值,颜色越蓝则尖峰电压越大。从图12可以看出,过高和过低的吸收电阻使均会导致关断电压较大,Rsi的合适取值应该在2.5 Ω左右。较大的吸收电容在一定程度上有助于降低关断电压尖峰,但同时也会带来更大的损耗。综合考虑上述各种因素,本文最终将吸收电路参数取为Rsi=2.5 Ω、Csi=0.68 μF。

图12 关断电压尖峰与吸收电容和电阻的关系Fig.12 The relationship of turn-off voltage spike and absorption capacitance and absorption resistance

5 实验验证

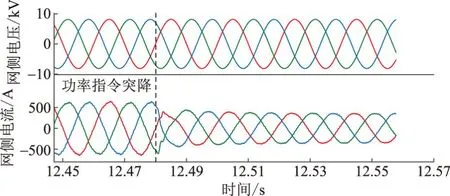

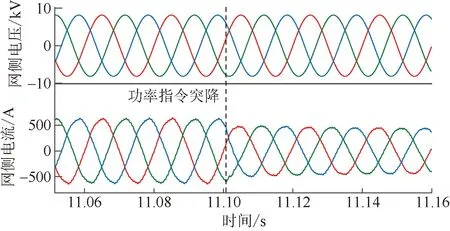

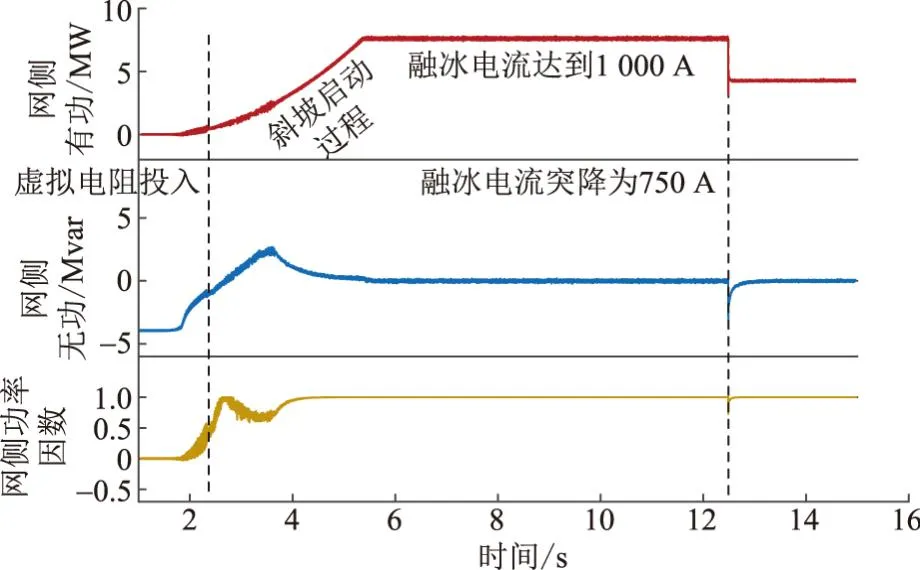

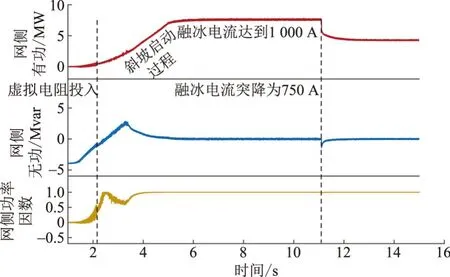

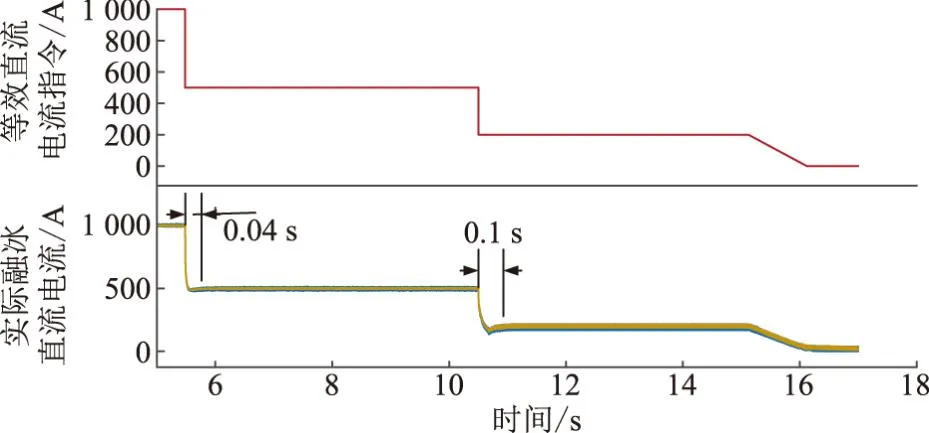

本章进行一系列实验以验证本文所提融冰装置及其控制系统的有效性。在实验中,融冰装置从10 kV交流线路取电,其直流侧为7.6 Ω电阻与55 mH电感串联,模拟待融冰线路的阻抗。图13、14分别为同一融冰装置在相同工况下,采用前文所提控制方法与常规直流电流反馈控制方法时的直流侧实验波形,其中蓝色曲线为实际融冰电流,黄色曲线为滤波后的实际融冰电流。图15、16分别为同一融冰装置在相同工况下,采用前文所提控制方法与常规直流电流反馈控制方法时的交流侧三相电压、电流波形,其中红、绿、蓝色曲线分别代表A、B、C相。图17、18分别为同一融冰装置在相同工况下,采用前文所提控制方法与常规直流电流反馈控制方法时的有功、无功与功率因数实验波形。在采用所提控制方式的几组实验波形中,t=1.4 s时融冰系统开始启动,融冰电流逐渐线性上升,t=5.4 s时升至最大值。

图13 采用本文所提控制方法时的融冰装置直流侧实验波形(实验条件1)Fig.13 DC side experimental waveforms of ice-melting device using the proposed control method (under experimental condition 1)

图14 采用常规直流反馈控制方法时的融冰装置直流侧实验波形(实验条件1)Fig.14 DC side experimental waveforms of ice-melting device using normal DC feedback control method (under experimental condition 1)

图15 采用本文所提控制方法时的融冰装置交流侧实验波形(实验条件1)Fig.15 AC side experimental waveforms of ice-melting device using the proposed control method(under experimental condition 1)

图16 采用常规直流反馈方法时的融冰系统交流侧实验波形(实验条件1)Fig.16 AC side experimental waveforms of ice-melting device using normal DC feedback control method(under experimental condition 1)

图17 采用本文所提控制方法时的功率与功率因数实验波形(实验条件1)Fig.17 Experimental waveforms of power and power factors using the proposed control method (under experimental condition 1)

图18 采用常规控制方法时的功率与功率因数实验波形(实验条件1)Fig.18 Experimental waveforms of power and power factors using normal control method (under experimental condition 1)

实验结果表明,t=2.3 s时虚拟电阻单元投入运行,t=12.5 s时融冰电流从1 000 A阶跃下降至750 A,暂态过程持续时间约为0.05 s。采用常规PI控制方式时,t=1.0 s时融冰系统开始启动,融冰电流逐渐线性上升,t=4.0 s时升至最大值1 000 A。2.1 s时虚拟电阻单元投入运行,t=11.1 s时融冰电流从1 000 A阶跃下降为750 A,暂态过程持续时间约为0.09 s。

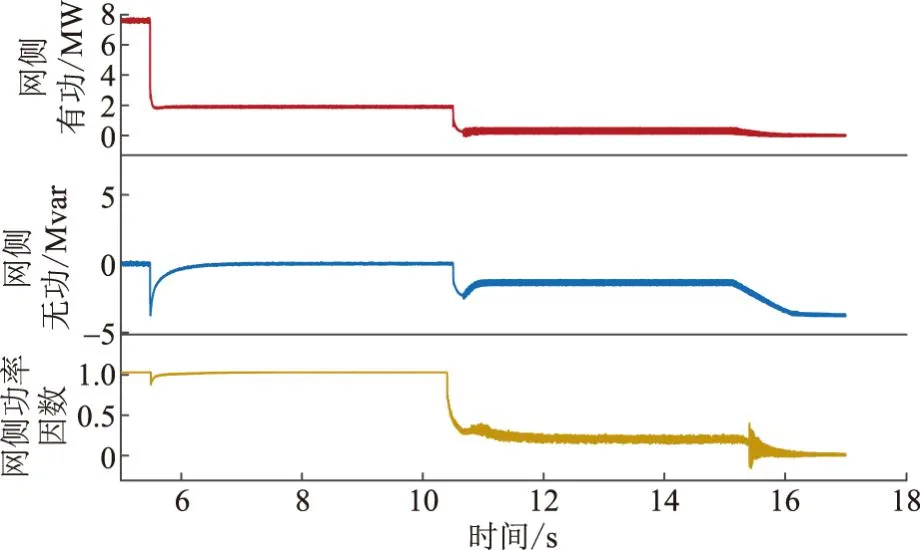

为进一步比较所提方法的控制性能,图19—22给出了另一组实验条件下的直流侧电流波形和交流侧功率波形。在这组实验中,融冰电流从1 000 A依次阶跃为500 A、200 A,并最终逐渐降至0停机。可以从上述波形看出,所提控制方法的动态响应时间均优于常规控制方法。

图19 采用本文所提控制方法时的功率与功率因数实验波形(实验条件2)Fig.19 Experimental waveforms of power and power factors using the proposed control method (under experimental condition 2)

图20 采用常规控制方法时的功率与功率因数实验波形(实验条件2)Fig.20 Experimental waveforms of power and power factors using normal control method (under experimental condition 2)

图21 采用本文所提控制方法时的融冰装置直流侧实验波形(实验条件2)Fig.21 DC side experimental waveforms of ice-melting device using the proposed control method (under experimental condition 2)

图22 采用常规直流反馈控制方法时的融冰装置直流侧实验波形(实验条件2)Fig.22 DC side experimental waveforms of ice-melting device using normal feedback control method

采用本文所提控制方法时,非轻载情况下融冰装置交流侧无功功率可控制在0,直流电流在任何工况下均能跟随其等效指令值,交流侧无功功率阶跃响应性能均优于常规控制方法。此外,对满功率工况下的上述2种控制方法进行网侧电流总谐波畸变率(total harmonic distortion,THD)分析。采用本文所提控制方法时,融冰装置10 kV交流侧电流THD为4.57%;采用常规控制方法时,融冰装置10 kV交流侧电流THD为4.63%。二者没有明显区别,说明本文所提控制系统不会对网侧电流带来额外的谐波污染。上述实验结果验证了本文所提方法能有效实现基于IGCT的融冰装置有功、无功解耦控制,且相比常规方法具有更快的动态响应速度。

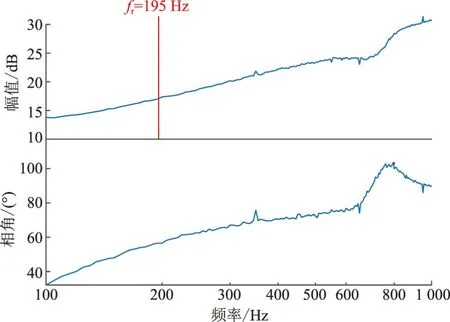

为验证2.4节中虚拟电阻控制对于谐振抑制的性能,采用交流侧逐次注入谐波电压的方式,分别扫描加入虚拟阻抗控制单元前后融冰装置的交流阻抗,如图23、24所示,频率扫描范围100~1 000 Hz,间隔为5 Hz,阻抗扫描时融冰装置输出电流保持其额定值1 000 A。比较可知:图23中,在LC滤波器的谐振频率fr处具有约-10 dB的阻抗低谷,容易引发谐振;图24中,虚拟电阻控制方法消除了这一阻抗低谷,降低了装置谐振风险,提高了交流侧电能质量。

图23 无虚拟电阻控制时的融冰装置交流阻抗扫描结果Fig.23 AC impedance sweep results without virtual resistance control

图24 有虚拟电阻控制时的融冰装置交流阻抗扫描结果Fig.24 AC impedance sweep results with virtual resistance control

6 结束语

本文提出了一种交流侧电压10 kV、最大融冰电流1 000 A的融冰装置。该装置使用基于串联IGCT的三相电流源型拓扑,为国际首台实现工程应用的IGCT串联电流源型融冰装置。本文通过双环解耦控制,同时实现了融冰功能和无功补偿功能。为防止LC滤波器引入的高频谐振,本文引入了虚拟电阻控制单元,有效地抑制了高频谐波。此外,为了降低装置成本和减少传感器使用,本文提出了一种不依赖电容电压传感器的控制方法,从而实现了高效的控制。实验波形证明了所提技术方案和控制方法的有效性,并为电网的实际需求提供了良好的解决方案。