异氰酸酯对磷石膏的改性研究*

2024-03-04蒙正炎贾韶辉高遇事李志豪赵先锐江信力彭云峰

蒙正炎 ,贾韶辉▲,高遇事,李志豪,赵先锐,江信力,彭云峰

(1贵州科学院,贵州 贵阳 550000;2贵州省建筑材料科学研究设计院有限责任公司,贵州 贵阳 550000)

0 引言

磷化工产业中,生产磷酸过程主要产生的固体废弃物为磷石膏废渣[1],其化学成分主要是二水硫酸钙(CaSO4·2H2O),此外还含有磷酸、砷、银、钡、镉、铬、铅、汞和硒等杂质[2]。据统计,每生产1吨磷酸,便产生4~5吨磷石膏[3]。目前国内总堆存量达5亿吨,我国国内年排放量达7500万吨,仅贵州省一年就需排放1300万吨磷石膏废渣。磷石膏中含有一定量的可溶磷、氟等[2],若直接排放堆存,对周边环境水体会造成不良影响。

磷石膏主要应用于建筑材料、水泥缓凝剂、墙面粉体材料、土壤改良剂等领域,但存在消化量不足,利用率仅30%左右[4]。其中,磷石膏做水泥缓凝剂时掺量受到限制,仅占水泥的3%[4],无法大规模消耗磷石膏废渣;做土壤改良剂需要对磷石膏的杂质进行洗涤,操作复杂,成本高,难以大规模生产。我国在磷石膏建材行业中的应用进行了大量的研究,取得了不少进展,其可用于制备纸面石膏板[5-6]、石膏试件[7-8]、免烧砖[9]等,磷石膏制备的建筑材料力学性能良好,但是软化系数低,一般在0.2%~0.4%左右[10],这意味着磷石膏吸水率高,不宜在潮湿环境中使用,限制了磷石膏建材的推广。

目前,有不少研究围绕高分子-磷石膏复合材料展开。朱大勇等[7]掺入丙烯酸酯/石蜡复合乳液等疏水材料对磷石膏试件进行了改性,显著提高了磷石膏的耐水性能。孟凡涛等[5]制备了磷石膏-有机高分子复合石膏板,其产品符合国家相关标准。张杰等[11]用聚丙烯等材料与磷石膏粉末制得复合材料,有效提高了磷石膏的耐水性与抗弯曲强度。但有机高分子与磷石膏存在相容性差、不够稳定的缺点,易造成反应产物成品率低,故而推广率较低。

基于上述研究,利用高分子材料的疏水性、高强度等性能,对磷石膏改性制备高分子-磷石膏复合材料是目前的一大研究方向。异氰酸酯是一种含有异氰酸的各种酯类的总称,在建筑材料行业常用作防水涂料[12]、复合板材粘合剂[13]等,该有机高分子具有无甲醛释放、耐水性、抗老化性、力学强度高等优点,目前尚未有异氰酸酯应用于磷石膏改性的相关报道。根据其相关的优点与特性,本文拟通过异氰酸酯与磷石膏共混凝结的方式,调节磷石膏建材的强度与耐水性,弥补磷石膏作建筑材料时存在的缺陷,为磷石膏资源化利用提供一个新的思路,提高磷石膏废渣利用率,消化磷石膏堆存,对环境改善具有重要意义。

1 实验部分

1.1 实验材料

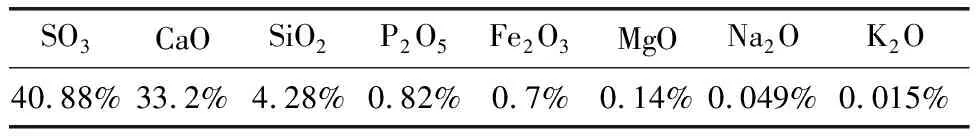

(1)磷石膏:贵州瓮福半水磷石膏粉,相关化学成分测试结果见表1。

表1 磷石膏成分测试结果

(2)多苯基甲烷二异氰酸酯:分析纯,纯度99%,济宁日不落生物科技有限公司。

(3)水:自来水。

1.2 实验仪器

主要实验仪器为电子天平、烧杯、干燥箱、XB-402型高速搅拌机(东莞市鑫宝机械有限公司)、行星式水泥胶砂搅拌机(无锡市迈方仪器设备有限公司)等。

1.3 实验方法

(1)磷石膏粉干法改性方法

将磷石膏粉体与表面改性剂异氰酸酯以一定比例混合后进入高速搅拌机中,搅拌机转速设置为1000 r/min,搅拌时间设置为30 s,待物料搅拌均匀后取出备用。

(2)磷石膏试件成型及力学性能测试方法

依据《建筑石膏》(GB/T 9776—2008)标准,制备40 mm×40 mm×160 mm棱形试块,每组实验测试三个试块抗折强度、六个抗压强度,以测定值的算术平均值为测试结果。

(3)软化系数测试方法

软化系数采用40 mm×40 mm×160 mm试块抗压强度测试,计算方法为:

f=R2/R1

式中:f—软化系数;R1—试件烘干至恒重的抗压强度,MPa;R2—试件于(20±3)℃水浴养护24 h的抗压强度,MPa。

(4)氟离子、硫酸根测试方法

依据《危险废物鉴别标准 浸出毒性鉴别》(GB 5085.3—2007)进行测试。

1.4 样品制备

通过在磷石膏中分别按照质量比为0%、0.2%、0.4%、0.6%、0.8%、1.0%、1.2%掺入异氰酸酯,经高速搅拌机混合均匀后,加入70%的水制备成40 mm×40 mm×160 mm的磷石膏试件。

2 结果与讨论

2.1 异氰酸酯掺入量对磷石膏试件力学性能的影响

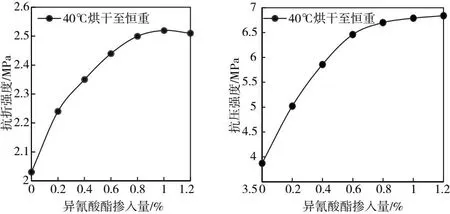

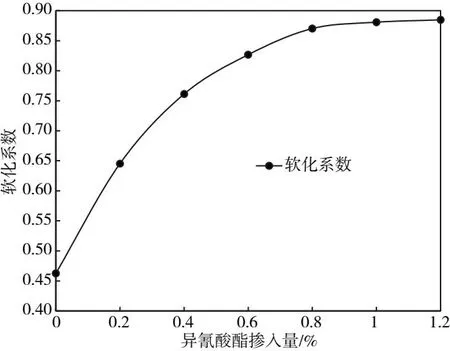

将1.4制备的试件分别在40 ℃下烘干至恒重或(20±3)℃水浴中养护24 h,测试其抗折强度、抗压强度及软化系数,实验结果见图1、表2、图2。

图1 异氰酸酯掺入量对磷石膏试件力学性能的影响

图2 异氰酸酯掺入量对磷石膏试件软化系数的影响

表2 不同异氰酸酯掺量下磷石膏试件的软化系数

由图1可知,磷石膏试件随着异氰酸酯掺入量的增加,其力学性能均有明显增强,但当掺入量达到0.8%之后,其力学性能增强幅度逐渐减小,说明掺入异氰酸酯对磷石膏试件的增强作用存在一定的上限。试验表明,异氰酸酯最佳掺入量为0.8%,此时,磷石膏试件的抗折强度、抗压强度分别为2.50 MPa、6.70 MPa,较未掺入异氰酸酯时分别提高了23.15%及73.13%。

由表2、图2可以看出,磷石膏试件的软化系数在掺入异氰酸酯后得到了明显提高,当异氰酸酯掺入量大于0.8%后,软化系数趋于平缓,与其力学性能规律一致,确定异氰酸酯最佳掺入量为0.8%,此时磷石膏试件软化系数达到0.87,较未掺入异氰酸酯时提高了89.13%,说明磷石膏试件暴露在水环境中时,异氰酸酯对其具有较好的保护作用,这可能是因为异氰酸酯中的苯环属于疏水性基团,增加了材料的疏水性能。

2.2 异氰酸酯对磷石膏试件磷酸根、氟离子浸出效率的影响

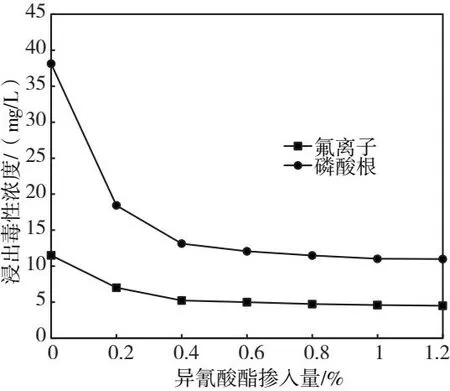

将1.4制备的试件在40 ℃下烘干至恒重,依据《危险废物鉴别标准 浸出毒性鉴别》(GB5085.3—2007)对试件磷酸根、氟离子进行浸出试验,实验结果如图3所示。

图3 异氰酸酯对磷石膏试件磷酸根、氟离子浸出效率的影响

从图3中可看出,在未掺入异氰酸酯时,磷石膏试件浸出液中氟离子浓度为11.51 mg/L,磷酸根浓度达38.13 mg/L,当掺入异氰酸酯后,氟离子及磷酸根浓度极速下降,即使仅掺入0.2%的异氰酸酯,其氟离子已降低至7.01 mg/L,下降比例为39.1%,磷酸根浓度已降低至18.45 mg/L,下降比例为51.61%,说明异氰酸酯能有效改善磷石膏表面性能,使其由亲水性向疏水性转变,从而抑制氟离子、磷酸根等有害杂质的浸出,对磷石膏的安全化利用提供了保障。综合上述实验力学性能的优化条件,当选取异氰酸酯掺入量为0.8%、用水量为70%的实验条件制备磷石膏试件时,其浸出液中氟离子及磷酸根浓度分别下降至4.73 mg/L、11.49 mg/L,较未掺入异氰酸酯时分别下降了58.91%、69.87%。

3 结论

(1)异氰酸酯中的-NCO基团与水进行反应,吸收了试件中的部分水分,因此随着异氰酸酯掺入量的增加其力学性能不断提高,试验表明,其最佳掺量为0.8%,此时制备的磷石膏试件抗折强度、抗压强度分别为2.5 MPa、6.70 MPa,较未掺入异氰酸酯时分别提高了23.15%及73.13%。

(2)异氰酸酯中的苯环属于疏水性基团,其具备的疏水性能提高了石膏的耐水性能,当异氰酸酯掺入量为0.8%时,软化系数达到0.87,较未掺入异氰酸酯时提高了89.13%。

(3)异氰酸酯具有改善磷石膏表面性能,从而抑制氟离子、磷酸根等有害杂质的浸出的作用,试验表明,改性磷石膏试件浸出液中的氟离子、磷酸根含量随着异氰酸酯掺入量的增加而降低,当异氰酸酯掺入量为0.8%、用水量为70%时,其浸出液中氟离子及磷酸根浓度分别为4.73 mg/L、11.49 mg/L,下降比例分别达到58.91%、69.87%。