淬火温度对S590 粉末冶金高速钢组织和性能的影响

2024-03-04祁进坤岳永文寇晓磊齐国强王宏升任淑彬

祁进坤 ,岳永文 ,胡 剑 ,赵 钢 ,寇晓磊 ,齐国强 ,王宏升 ,任淑彬 ✉

1) 河北五维航电科技股份有限公司, 张家口 075699 2) 北京科技大学新材料技术研究院, 北京 100083

高速钢(high speed steel,HSS)也被称为高速工具钢,是一种具有高硬度、高耐磨性和高耐热性的工具钢。高速钢在金属切削工具、滚动辐条、耐磨件、油泵和喷嘴[1-2]等方面有着广泛的应用,同时也被用在高端冰刀刀刃领域。使用传统铸造方法制备的高速钢存在成分偏析、碳化物粗大和夹杂物含量高等问题,在后续的热处理或者产品加工时会发生变形甚至开裂,限制了高速钢的应用[3-6],粉末冶金高速钢从根本上解决了这些问题,经过几十年的发展,粉末冶金高速钢已经发展到第三代[7]。S590 粉末冶金高速钢(S590 HSS)是由奥地利Böhler公司开发出的第三代粉末冶金高速钢,成分与ASP2030 模具钢相同。与前几代产品相比,第三代产品的粉末颗粒更细,分散更均匀,同时有着更高的纯净度。这种高速钢具有高耐磨粒磨损、高韧性、高抗压强度,以及良好的淬透性和热处理稳定性。

淬火热处理是将高速钢置于AC3(加热时转变为奥氏体的终了温度)或AC1(加热时珠光体向奥氏体转变的温度)临界温度之上,然后控制冷却,可以获得所需的马氏体或贝氏体组织。淬火温度是决定高速钢相变行为和残余奥氏体含量的关键因素[8]。合金元素在基体中的溶解度受到淬火温度的影响,继而对马氏体相变的起始和终了温度产生明显的影响。选择一个最佳淬火温度至关重要,大量研究表明,过高的淬火温度会导致高速钢内奥氏体晶粒粗化以及缺陷产生[9-11],对高速钢力学性能产生不利影响。相反,过低淬火温度会增加未溶解的一次碳化物含量,同时减少二次碳化物的含量。这些变化对高速钢的二次硬化效果产生了负面影响,并降低了其韧性[12-13]。值得注意的是,原始奥氏体晶粒的大小也对高速钢力学性能产生直接或间接的影响,更细的晶粒和基体碳含量显示出更优异的韧性[14-15]。刘博文等[16]研究了M42 喷射成形高速钢热处理中淬火温度对碳化物转变机制的影响,分析了不同热处理制度下材料显微组织、硬度、抗弯强度及碳化物的演变规律。郝勇飞等[17]研究了高速钢中碳化物的析出行为,发现试样经1250 ℃保温6 h 后,M6C 碳化物发生了溶解现象并且有长大的趋势,而MC 碳化物无明显变化。李强等[18]研究了淬火温度对M4 粉末高速钢组织和性能的影响,结果表明,M4 粉末高速钢同时获得高硬度和高韧性的最佳淬火温度区间为1180~1190 ℃。Veerababu等[8]研究了淬火温度对CrMo 钢奥氏体和析出碳化物的影响,结果发现,高淬火温度可以增强奥氏体的稳定性。

目前,关于淬火温度对高速钢力学性能影响的研究较少,难以满足工业化生产的需要。本文通过等离子旋转电极雾化和热等静压法制备S590 粉末冶金高速钢,研究淬火温度对S590 粉末冶金高速钢组织结构、硬度、抗压强度、抗弯强度和冲击韧性的影响。

1 实验材料及方法

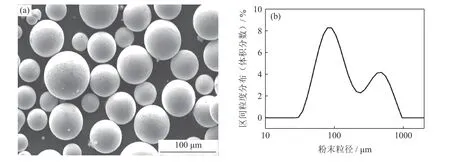

采用等离子旋转电极雾化法制备S590 高速钢金属粉末,转速13000 r·min-1,电流2600 A,粉末形貌和粒度分布如图1 所示。从图1 可以看出,粉末形貌主要呈规则球形,少部分为近似球形,粉末有着很高的球形度和表面光洁度。粉末的平均粒径为107.33 μm,主要集中分布在26~208 μm 和208~954 μm 之间。金属粉末经Avure Technologies AB QIH-9 热等静压机烧结(烧结温度1180 ℃,烧结压力120 MPa,烧结时间2 h)得到完全致密钢锭,钢锭的相对密度可达99%以上,烧结钢锭的化学成分如表1 所示。实验设计了四个淬火温度(1050、1100、1150、1180 ℃),淬火之后进行一次550 ℃回火(1 h),一次-196 ℃深冷处理(4 h)和两次550 ℃回火(1 h),研究淬火温度对S590 粉末冶金高速钢力学性能的影响。

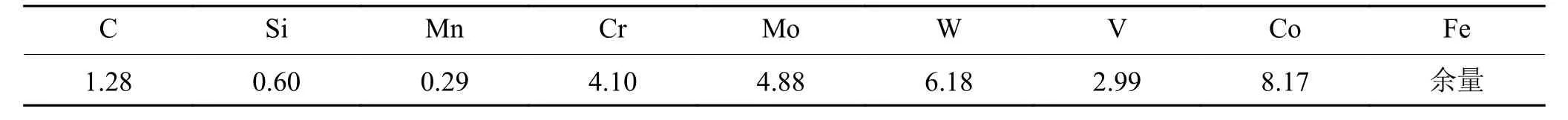

表1 S590 粉末冶金高速钢化学成分(质量分数)Table1 Chemical composition of S590 HSS %

图1 S590 高速钢粉末形貌(a)和粒度分布(b)Fig.1 Powder morphology (a) and particle size distribution (b) of S590 HSS

采用TH320 全洛氏硬度计测试样品的硬度,加载载荷为1471 N,保压时间为15 s,每个样品测试5 个点,取平均值为最终硬度值。使用GNT2000Y万能材料实验机测试试样的抗压强度和抗弯强度,实验温度为室温,抗压强度试样尺寸为ϕ4 mm×8 mm,抗弯强度试样尺寸为5 mm×5 mm×20 mm,跨距为14.5 mm,表面经过精加工,每种样品测量三次,取平均值。根据GB/T 229-2020 国家标准,利用NI150 金属摆锤冲击试验机进行夏比摆锤冲击实验测试试样冲击韧性值,冲击试样为10 mm×10 mm×55 mm 无缺口冲击试样,每种样品测量三次,取平均值。通过HITACHI Regulus 8100 冷场发射扫描电镜(scanning electron microscope,SEM)观察S590 HSS 显微组织及断口。采用日本理学Smartlab IV X 射线衍射仪(X-ray diffraction,XRD)分析试样相组成,Cu 靶,工作电压40 kV,扫描角度20°~80°。

2 结果与分析

2.1 显微组织

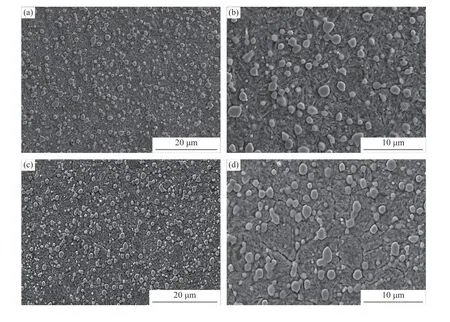

图2 为经过不同淬火温度热处理的S590 粉末冶金高速钢显微组织。由图可以看到,组织中析出大量碳化物,而且随着淬火温度的升高,晶粒逐渐粗化。在1180 ℃淬火组织中部分碳化物逐渐溶入基体中,可以看到粗大的晶粒,还能观察到碳化物数量减少,晶粒形状由近似圆形趋于具有棱角的不规则形状,由于没有足够数量的碳化物钉扎晶界以防止晶粒粗化,更有可能形成裂纹[19]。

图2 不同淬火温度下S590 粉末冶金高速钢微观组织:(a)、(b)1050 ℃;(c)、(d)1100 ℃;(e)、(f)1150 ℃;(g)、(h)1180 ℃Fig.2 Microstructure of S590 HSS at the different quenching temperatures: (a), (b) 1050 ℃; (c), (d) 1100 ℃; (e), (f) 1150 ℃;(g), (h) 1180 ℃

图3 为不同淬火温度下S590 粉末冶金高速钢的X 射线衍射图谱。从图中可以看出,在不同淬火组织中均检测到了M6C 和MC 型碳化物,4 个温度下的X 射线衍射图谱类似。当淬火温度为1050 ℃时,M6C 和MC 型碳化物均有明显的衍射峰,但是随着淬火温度的升高,两种碳化物的衍射峰强度都在一定程度上降低,说明这两种碳化物的含量减少,这是由于较高的淬火温度使得碳化物溶入基体造成的,图1 也可以证明这一现象。

图3 不同淬火温度下S590 粉末冶金高速钢的X 射线衍射图谱Fig.3 XRD patterns of S590 HSS at the different quenching temperatures

2.2 淬火温度对力学性能的影响

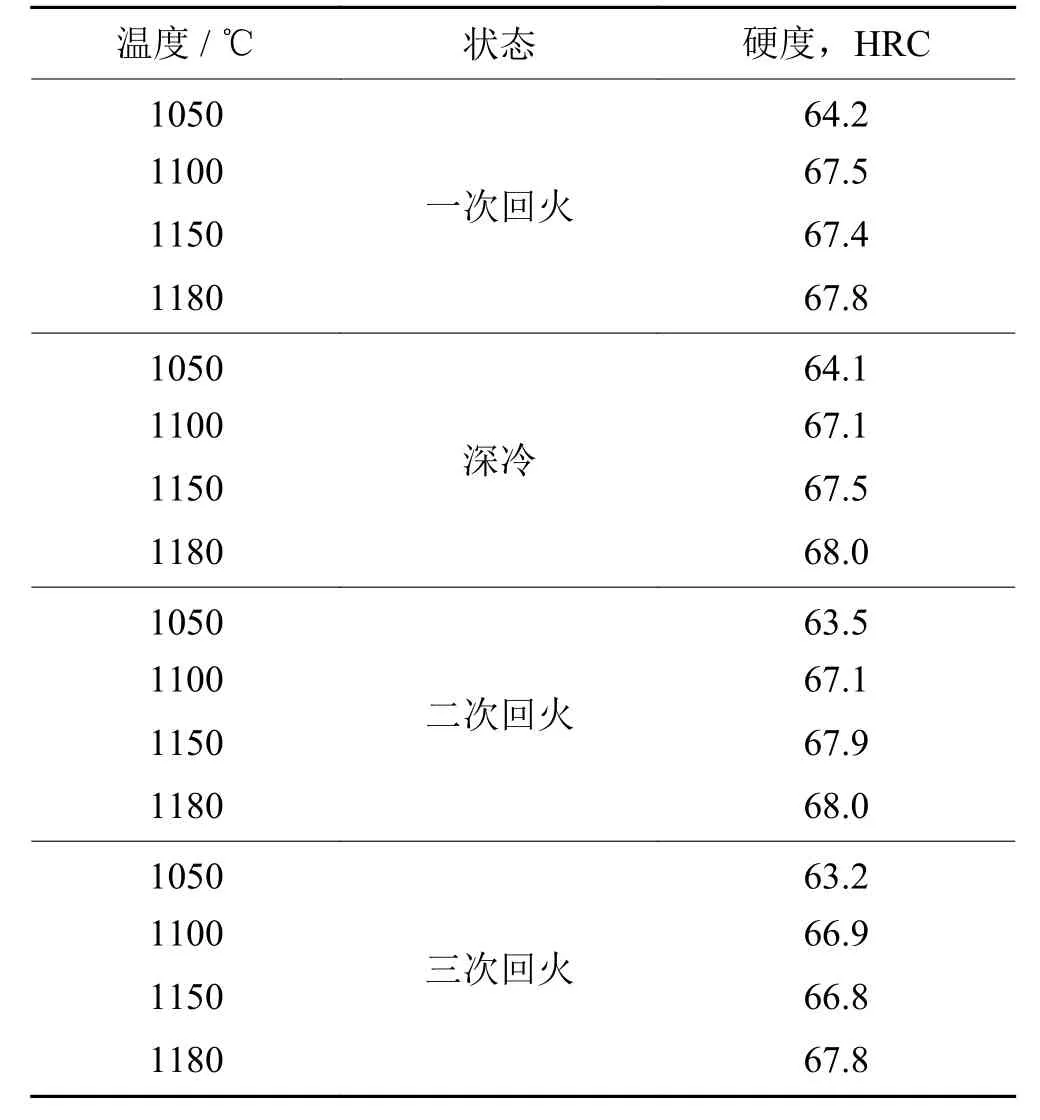

表2 是经过不同热处理工艺的S590 粉末冶金高速钢硬度。从表可以看到,S590 粉末冶金高速钢的硬度随着淬火温度的上升而上升,经过3 次回火,高速钢的硬度由HRC 63.2 增加到HRC 67.8,这是因为随着温度的升高,碳化物溶入基体中导致基体C 含量升高。当淬火温度从1050 ℃升高到1100 ℃时,硬度提升最为明显。由图3 可知,淬火温度从1050 ℃升高到1100 ℃,两种碳化物的衍射峰强度下降程度最大,基体中的C 元素含量提升。此外,回火热处理S590 粉末冶金高速钢硬度先上升再下降。这是因为在第一次回火后,淬火马氏体发生分解形成回火马氏体,并弥散析出细小的二次碳化物,使得硬度降低。随着回火次数的增加,越来越多细小且分布均匀的碳化物析出,产生了弥散强化,并且在回火的过程中越来越多的残余奥氏体发生相变,转变为硬度更高的回火马氏体,使得S590 粉末高速钢的硬度再次升高,即二次硬化。

表2 不同热处理工艺下S590 粉末高速钢的硬度Table2 Hardness of S590 HSS with the different heat treatment processes

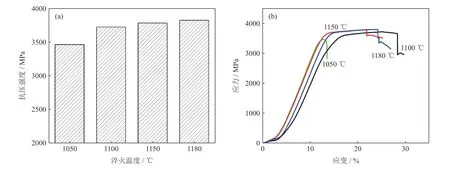

不同淬火温度下S590 粉末冶金高速钢的抗压强度如图4(a)所示。当淬火温度为1180 ℃时,抗压强度最高,为3827 MPa,与1050 ℃相比提高了10.3%。不同淬火温度下S590 粉末冶金高速钢的应力-应变曲线如图4(b)所示。由图可知,S590 粉末冶金高速钢的变形过程可分为四个不同的阶段:强加工硬化阶段、稳定加工硬化阶段、稳态流变阶段和失效阶段。在强加工硬化阶段,材料内部的位错增殖导致高速钢的工程应力迅速增加,达到一个很高的水平。在稳定的加工硬化阶段,即应变12%~14%,大量的位错相互抵消,应力缓慢增加,直到达到峰值应力。达到峰值应力后,材料进入稳态流变阶段,应力趋于稳定。最后,当应变达到一定水平时,材料失效。

图4 不同淬火温度下S590 粉末冶金高速钢抗压强度(a)和应力-应变曲线(b)Fig.4 Compressive strength (a) and stress-strain curve (b) of S590 HSS at the different quenching temperatures

对热处理过后的样品进行抗弯强度测试,结果如图5 所示。由图可知,随着淬火温度的上升,S590 粉末冶金高速钢抗弯强度先上升后下降。当淬火温度为1100 ℃时,试样抗弯强度最高,为5473 MPa。随着淬火温度升高,马氏体中合金元素和碳元素含量增加,导致材料脆性增加,同时降低回火马氏体的韧性。同时,淬火温度升高会促使未溶解的碳化物发生长大,在回火态试样中形成更粗大的碳化物结构,这种较粗碳化物的形成加剧了碳化物在整个试样中分布的不均匀性,导致S590粉末冶金高速钢的抗弯强度下降。

图5 不同淬火温度下S590 粉末冶金高速钢抗弯强度(a)和应力-应变曲线(b)Fig.5 Bending strength (a) and stress-strain curves (b) of S590 HSS at the different quenching temperatures

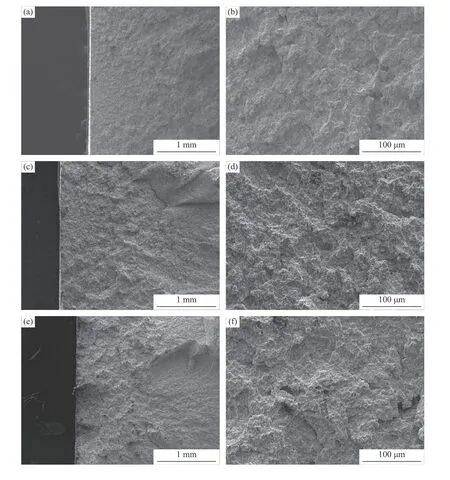

图6 为S590 粉末冶金高速钢的抗弯断口形貌。由图可知,随着淬火温度上升,S590 断口韧窝数量逐渐减少,撕裂岭特征减少,逐渐观察不到放射状条纹,断裂方式由准解理断裂向脆性的解理断裂过渡,抗弯强度下降。由图6(a)、图6(c)可以看到,断裂源出现在试样边缘,在材料发生变形时,产生裂纹等缺陷并迅速扩展,使材料发生断裂。在图6(e)和图6(g)中无明显断裂源,内部组织均匀,从材料表面发生断裂。由放大图6(f)可知,1150 ℃淬火试样韧窝明显,淬火温度的升高使得碳化物长大,裂纹源更容易在粗大的碳化物附近萌生,导致强度下降。

图6 不同淬火温度下S590 粉末冶金高速钢抗弯测试断口形貌:(a)、(b)1050 ℃;(c)、(d)1100 ℃;(e)、(f)1150 ℃;(g)、(h)1180 ℃Fig.6 Bending test fracture morphologies of S590 HSS at different quenching temperatures: (a), (b) 1050 ℃; (c), (d) 1100 ℃;(e), (f) 1150 ℃; (g), (h) 1180 ℃

图7 为不同淬火温度下S590 粉末冶金高速钢的冲击韧性。由图可知,随着淬火温度升高,S590 粉末冶金高速钢的冲击韧性呈下降趋势。在1050 ℃淬火时韧性最高,可达76.9 J·cm-2。随着淬火温度的上升,高速钢的晶粒逐渐粗化,韧性降低。

图7 不同淬火温度下S590 粉末冶金高速钢的冲击韧性Fig.7 Impact toughness of S590 HSS at the different quenching temperatures

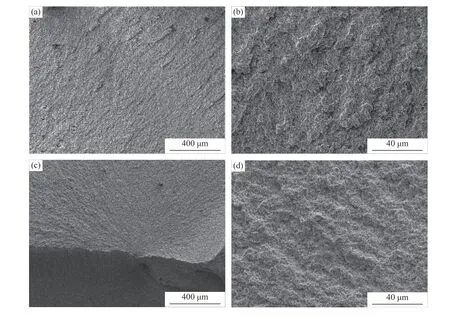

图8 为S590 粉末冶金高速钢的冲击断口形貌。当淬火温度为1050 ℃时,试样断口形貌包括韧窝和撕裂岭,断裂面整体看起来较为平整,此时发生准解理断裂,韧性最高;当淬火温度为1100 ℃时,可以观察到明显的放射状条纹以及断裂源,有较多的撕裂岭特征,此时发生准解理断裂;当淬火温度为1150 ℃时,放射状条纹变得不明显且观察不到明显的断裂源,撕裂岭特征减少,断裂形式由准解理断裂向解理断裂转变,韧性降低;当淬火温度为1180 ℃时,没有明显的断裂源,断口平整,微观下可以看到冰糖状的沿晶断口,此时发生脆性的解理断裂,韧性最低。

图8 不同淬火温度下S590 粉末冶金高速钢冲击断口形貌:(a)、(b)1050 ℃;(c)、(d)1100 ℃;(e)、(f)1150 ℃;(g)、(h)1180 ℃Fig.8 Impact fracture morphologies of S590 HSS at the different quenching temperatures: (a), (b) 1050 ℃; (c), (d) 1100 ℃;(e), (f) 1150 ℃; (g), (h) 1180 ℃

3 结论

(1)热处理S590 粉末冶金高速钢的微观结构主要包括马氏体、M6C 型碳化物和MC 型碳化物。随淬火温度升高,碳化物逐渐溶入基体,碳化物的钉扎作用减弱,基体晶粒尺寸变大。

(2)S590 粉末冶金高速钢的硬度随淬火温度升高呈上升趋势,在1180 ℃时达到最大(HRC 67.8);抗压强度随着淬火温度的升高而升高,在1180 ℃时达到最高(3827 MPa);抗弯强度随着淬火温度的升高先升高再下降,在1100 ℃时达到最高(5473 MPa);冲击韧性随淬火温度升高而下降,在1050 ℃时达到最高(76.9 J·cm-2)。

(3)综合显微组织和力学性能,经1100 ℃淬火的S590 粉末冶金高速钢有着最高的抗弯强度和良好的冲击韧性,同时硬度和抗压强度也满足使用要求。因此,S590 粉末冶金高速钢的最佳淬火温度为1100 ℃。