掺钢渣微粉混凝土机械性能及耐久性能试验研究

2024-03-04王文涛

王文涛,王 念

(宝武环科武汉金属资源有限责任公司,武汉 430080)

随着商品混凝土的发展,混凝土行业对优质活性掺合料如矿渣粉、粉煤灰的需求日益增加,而市场上的矿渣粉、粉煤灰品质良莠不齐,资源逐渐匮乏,限制了其在混凝土中的进一步应用,因此迫切需要寻求一种能够取代矿渣粉或者粉煤灰的矿物掺合料。我国钢铁产量稳居世界第一,钢渣是钢铁工业产生的一种主要工业固体废弃物。但是68%左右的钢渣未得到有效利用,钢渣的堆积不仅占用了大量的土地资源,且给周围生态环境造成了严重的负担[1]。

目前,大量的学者已经证实了钢渣微粉回收再利用于水泥、混凝土、沥青混合料等领域的可行性。钢渣微粉中的化学成分和水泥熟料中的相类似,含有大量的C2S、C3S等硅酸盐矿物和少量的铝酸盐(C3A)以及铁铝酸盐(C4AF),这些类似于水泥中的矿物成分,具有一定的水化反应能力。将钢渣进行磨细加工作为矿物掺合料,取代部分粉煤灰用于混凝土中,不仅能降低混凝土的生产成本,还能缓解钢渣堆积所带来的环境问题。由于钢渣微粉生产工艺不同,不同企业之间生产的钢渣微粉质量不同,因此钢渣微粉的深层次开发利用需要进一步的探讨[2-4]。

实验采用宝武环科武汉金属资源有限责任公司生产的钢渣微粉,通过钢渣微粉取代粉煤灰制备C30、C50两种强度等级的混凝土,探寻钢渣粉取代粉煤灰对混凝土力学性能及耐久性能的影响,以实现钢渣微粉在混凝土中的资源化利用。

1 实 验

1.1 原材料

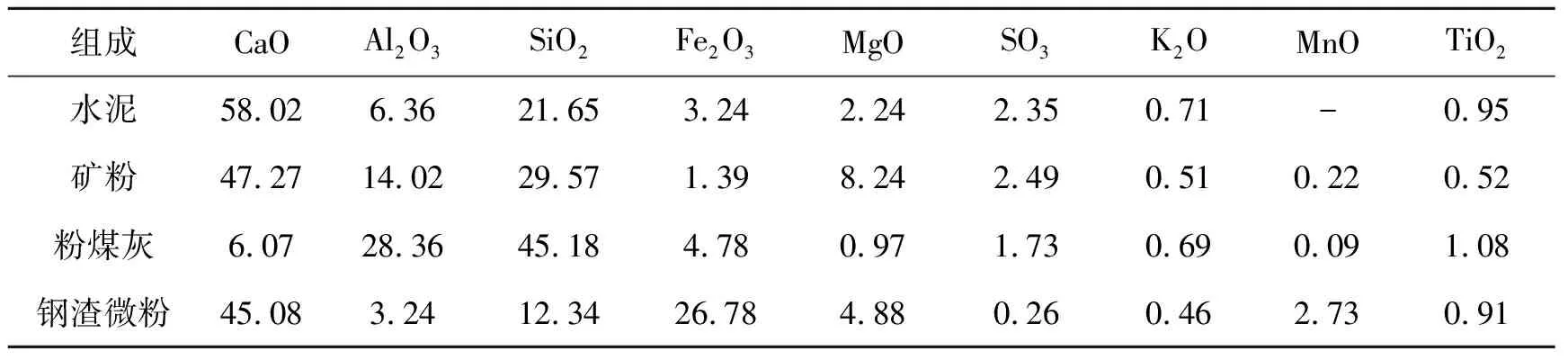

水泥:安徽海螺水泥股份有限公司生产的PO 42.5水泥;粉煤灰:鄂州电厂生产的Ⅱ级粉煤灰;矿粉:武汉武新新型建材股份有限公司生产的S95矿粉;钢渣微粉:宝武环科武汉金属资源有限责任公司生产的Ⅰ级钢渣微粉,比表面积为432 m2/kg。各胶凝材料的化学组成如表1所示。细骨料:细度模数为2.1的细砂和2.6的粗砂。粗骨料:5~25 mm连续级配碎石。减水剂:武汉凌博科技发展有限公司生产,减水率为25%,固含量为16%。

表1 胶凝材料的化学组成 w/%

1.2 测试方法

为了探究钢渣微粉取代粉煤灰后混凝土的机械性能及耐久性能,混凝土的制备、养护、抗压、抗折强度测试均按照GB/T50081—2019《普通混凝土力学性能试验方法标准》进行,立方体试块的尺寸为100 mm×100 mm×100 mm,长方体试块尺寸为100 mm×100 mm×400 mm。根据GB/T 50082—2009《普通混凝土长期性能和耐久性能试验方法标准》测定四种混凝土的抗裂性能、抗氯离子渗透性能、抗碳化性能、抗冻融循环性能。

2 结果与分析

2.1 钢渣微粉取代粉煤灰对混凝土新拌性能及力学性能的影响

2.1.1 工作性能

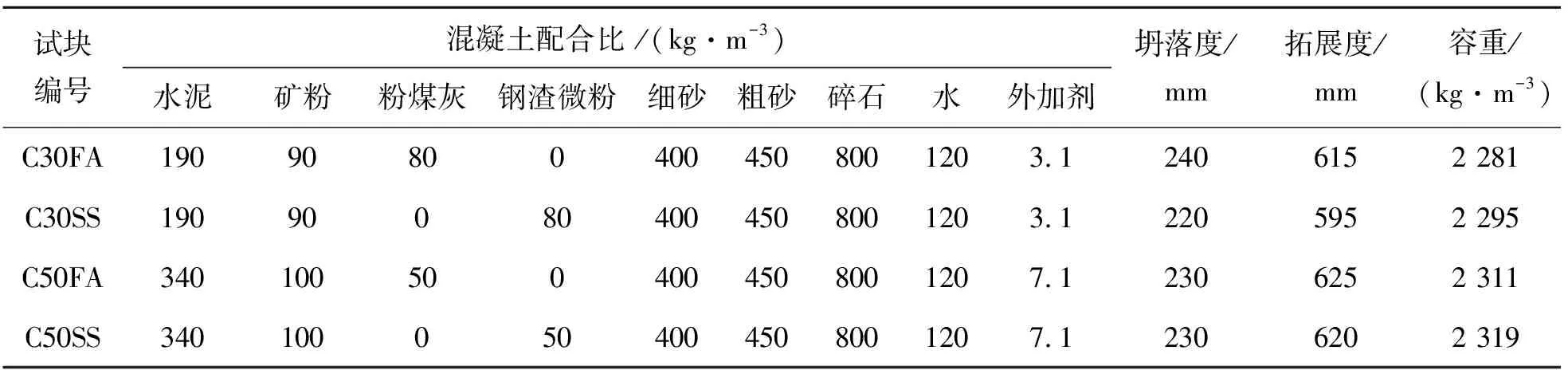

钢渣微粉混凝土的配合比及工作性能如表2所示。试验结果表明,在强度等级为C30 的混凝土中,钢渣粉取代粉煤灰后,混凝土的容重略微增加,坍落度减小,浆体包裹性变差,混凝土的工作性能变差;在强度等级为C50的混凝土中,钢渣粉取代粉煤灰后,混凝土的坍落度与基准组相比略微下降,但仍具有良好的浆体流动性。其原因可能是与粉煤灰相比,钢渣粉的表观密度较大,钢渣粉取代粉煤灰后,浆体的体积变小,在胶凝材料相对较少的低等级混凝土中,浆体包裹性变差,保水性变差,坍落度降低;在胶凝材料相对较多的高等级混凝土中,浆体粘度改善,拌合物流动性增加,坍落度增高。因此,采用钢渣粉取代粉煤灰配制低强度等级混凝土时,需适当提高砂率,以保证拌合物的和易性。

表2 钢渣微粉混凝土配合比与工作性能

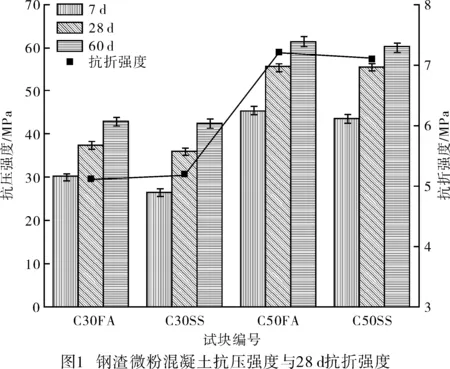

2.1.2 力学性能

在C30、C50两个强度等级的混凝土中采用钢渣微粉取代粉煤灰,测试硬化混凝土的7 d、28 d和60 d的力学强度,探究钢渣微粉取代粉煤灰的可行性,试验结果如图1所示。钢渣微粉混凝土7 d抗压强度虽略低于空白组,但仍满足设计要求,且按混凝土验收的28 d抗压强度来看,较空白组均有小幅度提升。钢渣微粉中的活性组分是其化学成分中由CaO-SiO2-Al2O3组成的C3S、C2S及铁铝酸盐等矿物,可作为一种潜在活性的胶凝材料。高碱度钢渣中含有与硅酸盐水泥相似的C3S、C2S,两者含量在50%以上,在碱激发状态同样具有水化反应并生成水化硅酸盐(C-S-H)的能力,进一步提高了混凝土的强度。钢渣微粉混凝土60 d的抗压强度与基准组相比相差不大,磨细的钢渣微粉可以有效降低混凝土后期不均匀膨胀而导致强度倒缩的风险[5,6]。

2.2 钢渣微粉取代粉煤灰对混凝土耐久性能的影响

2.2.1 早期抗裂性能

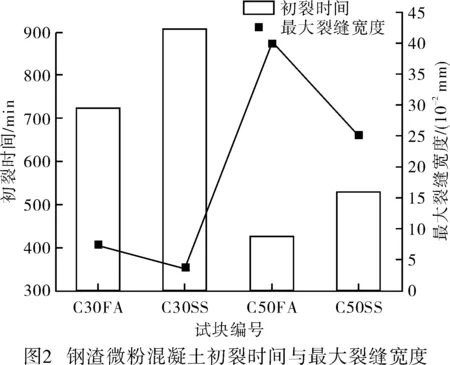

C30、C50钢渣微粉混凝土的抗裂性能实验结果如图2所示,掺有钢渣微粉掺合料的混凝土的单位总开裂面积均小于基准混凝土的开裂面积,C30SS、C50SS单位总开裂面积分别降低了38 mm2/m2、160 mm2/m2,初裂时间也明显晚于基准组,平均延长了25%以上。这主要是由于利用钢渣微粉取代粉煤灰后,延长水化时间,能够起到降低混凝土水化热的作用,减小了混凝土内部结构由于收缩产生的应力,因此增强了混凝土的抗裂性能[7]。

2.2.2 抗氯离子渗透及抗碳化性能

混凝土的孔结构、形状、孔隙率对混凝土抗氯离子渗透性有重要影响。表3给出了磨细钢渣微粉取代粉煤灰后混凝土28 d龄期的非稳态氯离子迁移系数。试验结果显示,与基准混凝土相比,钢渣对混凝土抗氯离子渗透性能有一定的改善作用,C30SS、C50SS两种强度等级的混凝土平均氯离子迁移系数分别降低了14.9%、7.1%。一方面,由于钢渣的加入使得混凝土孔隙结构发生变化,孔隙率降低,毛细孔隙得到细化,密实度提高,降低了氯离子的扩散系数;另一方面,由于钢渣自身具有一定活性,发生水化时对混凝土体系胶凝材料水化产物有一定的改善作用,同时钢渣的加入减少了水泥的用量间接增大了水灰比,使水泥的水化环境得到优化,吸附氯离子的能力增强,从而提高了混凝土的抗氯离子渗透性。

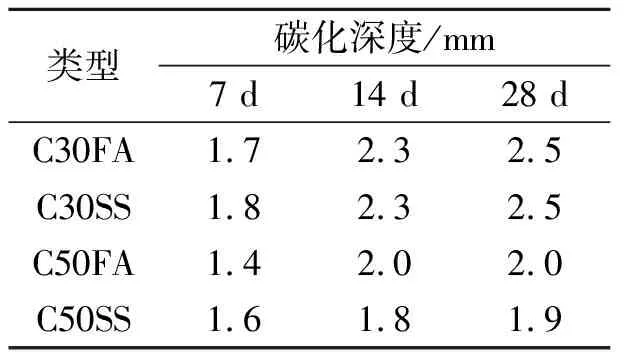

钢渣微粉混凝土抗碳化试验结果如表4所示。结果表明,钢渣微粉取代粉煤灰后,混凝土7 d时碳化深度虽略高于空白组,但此后碳化深度的增长幅度较低,在28 d时,其碳化深度已经低于空白组。这可能是由于钢渣属于高钙的辅助性胶凝材料,其氧化钙含量远高于粉煤灰,钢渣微粉的碱度较高,有效地减缓了混凝土的碳化进程,对混凝土的耐久性提升起到了一定的促进作用[8,9]。

表3 C30、C50混凝土氯离子迁移系数

表4 C30、C50混凝土碳化深度

2.2.3 抗冻融循环性能

一般而言,混凝土结构越密实,强度越高,孔隙越小,水分难以渗透混凝土,抗冻性越强。从图3中200次冻融的质量损失可以看出:没有掺加引气剂的情况下,钢渣微粉混凝土的抗冻融性很好。在这4组混凝土中,C30混凝土在150次循环后质量损失在5%以上,C50混凝土经历了200次循环后,质量损失仍在5%以下,钢渣微粉混凝土明显优于基准组。使用钢渣微粉取代粉煤灰后,钢渣微粉颗粒比表面积较大,细微颗粒均匀分散到水泥浆体中,成为大量水化物沉积的核心。随着水化龄期的延长,这些细微颗粒及其水化产物填充在水泥石与界面过渡区的空隙中,使界面结构得到改善,材料结构更为致密,阻断可能形成的渗透通路。随着水泥水化的进行,钢渣微粉将与水泥水化产物发生二次水化反应。在水化后期,随着水泥石毛细孔中水分的消耗,混凝土内部湿度降低将使骨料中的水分逐步释放出来,对界面层的水泥石起到养护作用[6,8]。此外,在水分不能进入混凝土内部的情况下,混凝土内可冻结的水分十分缺乏,因此,在冻融交替的条件下,混凝土的抗冻性也得到大幅度提高[9,10]。

3 结 论

a.与粉煤灰相比,钢渣粉的表观密度较大,钢渣粉取代粉煤灰后,浆体的体积变小,在胶凝材料相对较少的低等级混凝土中,浆体包裹性变差。采用钢渣粉取代粉煤灰配制低强度等级混凝土时,需适当提高砂率,以保证拌合物的和易性。

b.钢渣微粉混凝土7 d抗压强度虽略低于空白组,但仍满足设计要求,且按混凝土验收的28 d抗压强度来看,较空白组约有2%~9%的小幅度提升,钢渣微粉混凝土60 d的抗压强度与空白组相比相差不大,具有优异的力学强度稳定性。

c.钢渣微粉可以有效提高混凝土的早期抗裂性能、抗氯离子渗透性能、抗碳化性能、抗冻融循环性能,其中C30SS、C50SS两种强度等级的混凝土平均氯离子迁移系数分别降低了14.9%、7.1%。混凝土抗裂性能提升幅度最为显著,单位总开裂面积分别降低了38 mm2/m2、160 mm2/m2,初裂时间延长了25%以上。