基于FLUENT的调节器壳体冲洗工艺仿真分析与优化

2024-03-04李能

李 能

(中国航发贵州红林航空动力控制科技有限公司,贵州 贵阳 550009)

0 引言

调节器壳体是航空燃油附件的重要部件,它起着向发动机燃烧室供油并调节所供给油量的作用。调节器壳体内腔的油路复杂,油路之间相互交叉、贯通,加工后若在油路内存在清洁度隐患会对产品质量造成影响,甚至可能会危害航空发动机安全。在交付装配之前往往需进行大流量的冲洗工作,若由于流体域内部的构造存在冲洗的盲区,会导致调节器清洁度不能够得到有效保证,则在工作时可能会对产品的性能产生不利的影响,造成安全隐患。

调节器壳体内部冲洗技术条件的制定一直是凭借经验沿用传统仿制工艺,该工艺是依据经验选取和确定进口位置,给定一定的时间、温度和压力,用航空3号喷气燃料对油路进行冲洗,然后根据对油液的清洁度检查是否满足相应的要求来判定冲洗是否合格。这种方法一是冲洗压力等技术参数选择依据经验给定,对其合理性不能进行评价;二是油路冲洗时,调节器壳体是放在一个密闭箱体内进行冲洗,冲洗过程不能直观地观察冲洗效果,调节器内腔流体域流速分布的情况无法评价。为此有必要对调节器壳体冲洗工艺进行仿真分析,通过对冲洗时调节器出口流速的预测评价冲洗效果,进而摸清内部流体流动的情况,从而为设计以及工艺参数的选择提供支撑,进而保证产品质量。

1 仿真概述

本文的仿真是依托FLUENT为工具,遵循以下基本的仿真分析流程,首先是明确仿真的对象和内容,其次是模型进行前处理(前处理包含了绘制几何模型、模型的网格生成、物理模型设定及求解器设定等),再次是求解计算,最后是后处理分析等。求解计算及后处理分析的流程示意图如图1所示。

在图1所示的冲洗仿真分析示意图中可知,后处理分析可以得到仿真分析的结果,主要是流线图、压力分布图、速度分布柱状图等,这些图形的功能和作用如下:

(1)压力分布图:可用于判断出口是否有流体流出,如出口存在压差则必定有流体流出。

(2)速度分布柱状图:可用于对比不同工况下,相同位置的结果变化趋势,便于判断参数变化对结果的影响程度。

(3)整体流线图、压力切片动画、流线动画:用于内部流动状况、压力分布状况分析,可判断流体域内部的流动死区,通过对流动死区的判定从而考虑冲洗进口的位置布置和进口的数量选择。

2 流体域模型构建

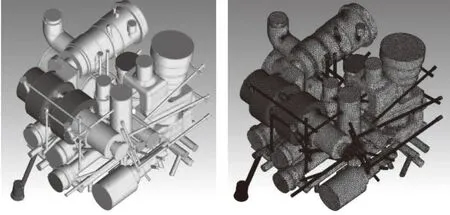

本文采用ANSYS SCDM软件,利用其固有的流体域抽取方法,对调节器壳体所建立的三维模型进行了流体域的抽取,得到流体域几何模型,如图2所示。从图中可以看到,调节器壳体油路较多且复杂,这些油路对航空发动机的正常工作起到非常重要的作用。

图2 流体域几何模型

在抽出的流体域模型的基础上进一步利用ANSYS Meshing软件对图2所示的流体域几何模型进行网格划分。通过对网格划分得到的多个微小单元求解计算,得到整体的变化趋势,网格模型的示意图如图3所示。

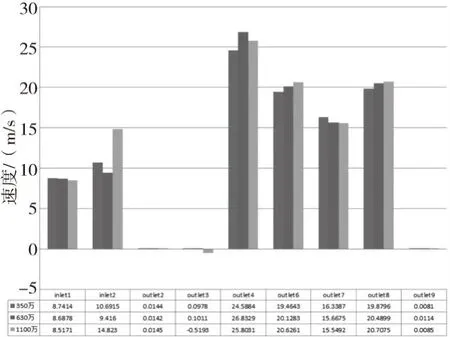

本网格模型分别选用1100万、630万、350万的网格进行网格无关性验证,出口流速的计算结果如图4所示。可以看出不同数量的网格对计算结果几乎没有影响,计算的结果差别不大,可忽略网格的大小对计算结果的影响,网格数量能够满足计算的需要。后续选用630万的网格数量进行计算。

备注:由左到右,三个连接柱体分别为350W、630W、1100W。

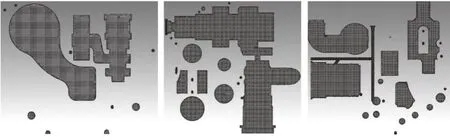

从三个方向(X、Y、Z方向)分别作一个截面切片(图5),从截面切片的情况来看,网格充满了整个内部流道区域,这样可进一步认为该网格数量合适。

图5 网格截面切片观察(X、Y、Z方向)

3 边界条件设置

边界条件的正确设置是仿真计算能够得到正确结果的前提。经过梳理,本模型共设置进口2个、出口56个。调节器壳体冲洗时进口压力为1 MPa,各出口初始压力为0 MPa。采用3号航空煤油作为流动介质,进口压力为0.5 MPa,考虑其密度与粘度物性参数,3号航空煤油的具体物性参数如下:

1)密度:775~830 kg/m3,取780 kg/m3;

2)运动粘度:1.25 mm2/s,换算后的动力粘度:0.000975 kg·s/m2。换算为动力粘度是因为仿真分析计算时设置的参数为动力粘度。

3.1 计算模型边界条件

仿真分析计算模型选用SSTk-ω模型,因仿真计算过程中SSTk-ω模型中考虑到了低雷诺数、可压缩性以及剪切流扩散的影响,该模型适用于受到壁面限制的冲洗过程的仿真计算。

3.2 压力速度耦合方法边界条件

在冲洗仿真过程中,仿真计算的收敛性非常重要,仿真收敛,我们的计算结果才精确,若仿真计算发散,那么结果将不可靠。SIMPLEC算法适合于很多问题,航空燃油附件调节器壳体的仿真求解也不例外。

3.3 空间离散化精度边界条件

当流体流动方向与仿真计算的网格方向一致时,可采用一阶迎风离散格式计算。然而当流体流动方向与仿真计算的网格方向不一致时(即当流动斜穿过网格线时),一阶离散会增加数值离散误差(出现数值扩散)。此时使用二阶离散可以获得更好的结果。虽然一阶离散格式通常比二阶离散格式有更好的收敛性,但它常常会产生不太精确的结果。多数情况下,可以直接使用二阶格式进行计算。本文直接使用二阶格式进行计算。

4 仿真分析计算

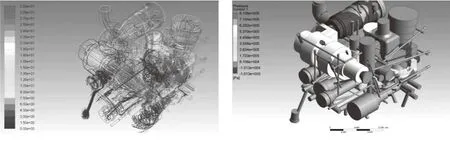

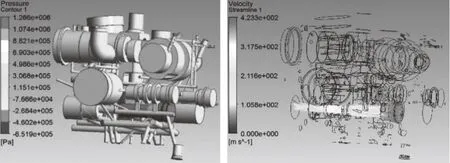

按设定的边界条件,使用FLUENT进行流体域的仿真分析,给定既定的出口,出口是我们想要观察的位置。因为出口是否有流速,影响着我们对流体域流动好坏的判定。仿真后得到如图6所示的流体域流场的流线和压力分布图。从各个不同的角度去观察流体域的内部的流线(图6(a)),从进口冲洗介质流入之后,由于流体域的内部存在非常复杂的变径,存在拐弯、交叉、分叉等结构,所以内部流线也变得非常复杂。由于流道的这些变化,在流体域的内部存在局部高速区域,高速区域说明流体的动能高,冲洗能力强。

图6 流场的流线和压力分布

冲洗的最终目的是要把杂质顺利地携带出流体域,这个过程的影响因素非常多,跟流体域的结构特征、流动特征都有直接的关系。但是从通流的角度来讲,速度越高,压力越大,流量越大,肯定对流体域的冲洗携带能力越好。

观察流体域内表面的压力(图6(b)),管壁静压的产生来自于流体介质的冲击载荷,所以某处静压值越高,说明该处流体的冲击力也越强,针对该位置的冲洗能力强。

5 流场优化仿真研究

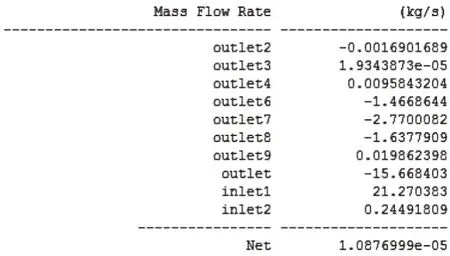

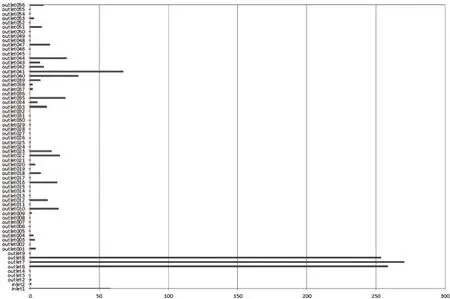

观察我们设定的出口的流速情况,从仿真计算的结果发现,出口2、3、9存在冲洗能力不足的问题(相关位置示意图参考图7,用O2、O3、O9标识出)。

图7 出口2,3,9位置示意图

为了改善上述三个位置的通流特性,结合工程实际冲洗的状况,可以尝试考虑采用以下3个方面进行优化:1)增大冲洗进口压力;2)封堵流量较大的出口;3)寻找新的冲洗进口。

5.1 增大冲洗进口压力

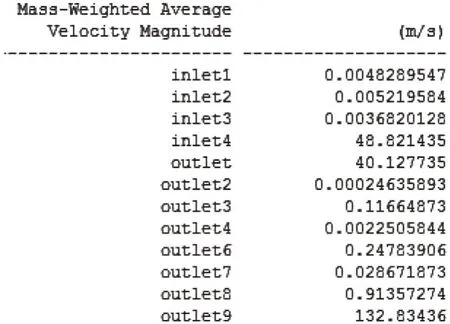

将冲洗入口的压力增至原来压力的10倍后进行了仿真计算,结果如图8所示。

图8 压力增至10倍的流量计算结果

从图8可以看到,将冲洗介质压力增至10倍之后,出口2、3、9的流量仍然很低,说明增加冲洗压力对改善出口2、3、9的冲洗性能无益。为了进一步评估流体域的冲洗特性,我们尝试从流量分配的角度进行调整。首先计算出该模型在所有出口的流量数据,然后尝试封堵流量最大的几个出口,通过封堵相应的出口来观察出口2、3、9的冲洗特性是否有所改善。

5.2 封堵流量较大的出口

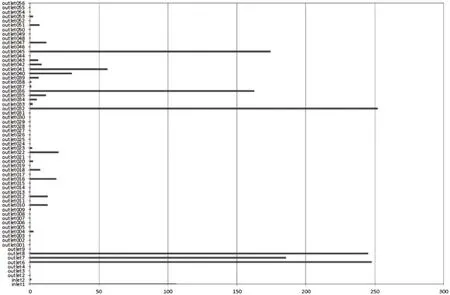

通过梳理,结合实际情况,我们分解出该流体域共计56个出口,在计算结束之后,分别采集各个出口的速度进行对比分析,计算结果如图9所示。

图9 其余出口的速度统计(m/s)

从计算结果可知:

1)出口6、7、8的流速都比较高(图9中的outlet6、outlet7、outlet8),冲洗性能有保障,出口2、3、4、9则反之,流速较低(图9中的outlet2、outlet3、outlet4、outlet9)。

2)出口32、36、45的速度比较高(图9中的outlet32、outlet36、outlet45),说明出口32、36、45分流了部分流体介质,出口32、36、45的位置见图7。

对出口32、36、45进行封堵,采用与封堵之前完全相同的计算输入条件,结果如图10所示。从计算结果发现:封堵出口32、36、45之后,由于流体域流场结构发生了明显变化,各个出口位置的流速都发生了一定程度的改变,但是出口2、3、9的流率和速度仍然很低,说明封堵原流量最大的32、36、45出口,对出口2、3、9的冲洗特性没有改善。

图10 出口局部封堵之后其余出口的速度统计(m/s)

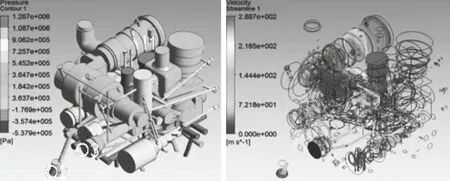

5.3 寻找新的冲洗进口

通过观察流体域结构,发现出口9的对侧有一个管口,设想如果将该管口设置为冲洗入口的话,可能会对出口9的冲洗特性有所改善。为此,新增入口Inlet4,就出口9的冲洗特性是否改善进行计算,压力条件不变,Inlet4相关位置示意图参考图11,用I4表示。

图11 新增入口4位置示意图

新增入口采用与之前完全相同的计算输入条件,结果如图12、图13所示。

图12 新增入口的设置和计算流场

图13 新增入口之后出口9的流速

从图12发现,冲洗介质从inlet4注入后,outlet9能够获得明显的速度和流量提升,冲洗特性改善非常明显,流速最高已可达423.3 m/s,从流场图及计算结果(图13)也可以印证这一点,从inlet4进来的流体直接冲洗到outlet9,说明这个措施对改善出口9的冲洗能力是有效的。

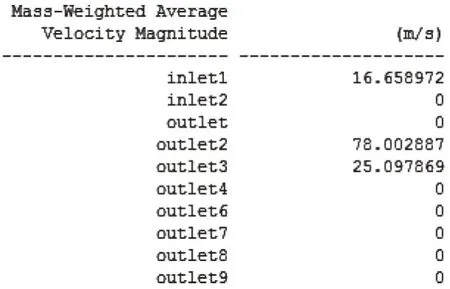

由于到目前为止,出口2、出口3的冲洗特性仍然不是很满意,因此考虑将所有分支流体域的出口全部封堵,只保留出口2、3,相关边界条件不变。相关计算结果状态及结果分别如图14、图15。

图14 只保留出口2,3之后的流场

图15 只保留出口2,3之后的流速

从计算流场和数据可以发现:将其余出口封堵之后,冲洗介质从inlet1进入(图14中用I1表示),出口2,3能够获得明显的压力和速度,冲洗特性有了明显的改善,出口2的流速可达78 m/s,出口3的流速可达25 m/s。

从上述调节器流体域仿真计算结果可以发现:经过仿真我们可以知道流体在腔内的流速、压力等技术参数,若这些参数不满足技术要求,我们可以通过改变进口、封堵等手段来改善流体动力特性,这为我们后续冲洗参数的选择设置提供了有利的理论支撑。

6 总结

针对复杂流体域冲洗数值仿真计算,基于FLUENT系列仿真工具软件,进行了详细的模型处理和计算仿真分析,得到了油路内部各个流场等数据,并基于冲洗性能进行了改善对比。总的来看,采用本仿真方法对航空燃油附件壳体类在制造过程中有以下意义:

1)通过对油路流场的仿真分析,能够清楚知道流道内部流场的情况,在此基础上能够发现现有条件下是否存在不符合预期要求的流体域缺陷,能够针对这些缺陷提供改善措施并验证,进而进行有效性的预评估,从而改善流体域。这就能为我们后续改善流体域的设计以及制定冲洗工艺参数提供有力支撑与指导。

2)采用仿真分析的手段可以直观地显示目前还不易观测到的、说不清楚的一些现象,容易理解和分析,还可以显示试验都无法看到的发生在结构内部的一些物理现象,如复杂壳体内部的流动死区、涡流等现象,为提高航空附件产品研发的水平以及科学地指导冲洗试验等方面,具有较强的现实意义。