离合器摩擦片动静摩擦系数对大马力推土机换挡性能的影响

2024-03-04王华栋何登辉张文泽

王华栋,何登辉,刘 澳,张文泽

(长安大学 道路施工技术与装备教育部重点实验室,陕西 西安 710064)

作为工程机械领域中最早发展起来的土方机械,大马力推土机在国内外市场上具有显著的竞争优势。其工作流程主要包括切土、运土、卸土和倒退等环节,主要用于挖掘、运输和排放岩土,在露天矿山应用广泛[1]。推土机的出现极大地提高了工程效率,改善了工程质量以及工作者的劳动条件,同时也降低了工程成本[2]。从其诞生到现在,主要传动形式包括:机械传动、电传动、带液力变矩器的液力机械传动和液压传动[3]。目前,部分国内推土机的变速箱在换档过程中存在换档冲击的问题,其根源在于对离合器的结合和分离特性研究不足。在理论计算方面,尚未建立正确的数学模型和计算方法;在应用角度上,缺乏有效的计算分析软件和手段。因此,无法进行正向设计、曲线编制以及快速故障处理。为了解决这一问题,我们需要研究在载荷、转速、流量等多变量状态下的离合器的结合和分离特性,建立相应的数学模型。通过这些模型,我们可以找到优化换挡平顺性的理论支撑和相应方法,从而提升推土机的性能和操作体验。

当前阶段,国内外学者和研究机构对变速箱及其换挡品质的影响因素进行了大量研究。在国外,CATERPILLAR公司生产的电子变速箱通过采用电子控制策略,显著提升了换挡的平稳性[4]。日本小松公司生产的轮式装载机,其定轴式变速箱采用动力换挡方式,具有四个前进挡和四个后退档,通过电气控制先导油压来控制主油压,从而实现精确控制换挡元件的结合与分离。值得一提的是,该公司还将机械式调压阀换成了电子调压阀,从而减小了换档冲击,大大提高了驾驶员的舒适性[5]。英国ZeroShift公司则通过使用两个超越离合器,使得换挡时间趋近于零,避免了换挡过程中出现动力中断,从而提升了换挡品质[6]。德国ZF公司生产的变速器已应用于各类车辆,其AT变速箱研究成效显著。其中,Ecomat变速器通过增加一套电子控制单元改善了换挡品质,优化了燃油经济性[7]。Kim等采用模糊控制、智能控制、神经网络等方法进行研究,提出可以通过改变离合器摩擦性能来补偿变速器,并设计了开环控制器对离合器油压进行控制,从而改善换挡性能[8]。

相比于国外,国内对变速箱及其换挡性能的研究进度较为缓慢。王尔烈从缓冲控制角度对换挡方式进行研究,以AT变速器为研究对象,采用油压估计方法和滑摩控制理论构建模型,并通过仿真和实验验证了自己的方法[9]。雷雨龙等提出了理想换挡概念并建立模型,为评价换挡性能提供了新方法[10]。杨树军建立了变速器换挡过程数学模型,通过动态仿真的方法得出了液压马达转速的波动是影响换挡平顺性的重要影响因素[11]。

本文在先前研究的基础上,建立一个变速箱动力学模型,该模型充分考虑发动机、液力变矩器、负载工况以及电液控制系统对变速箱离合器动态特性的影响。该模型可用于研究离合器摩擦片对推土机换挡性能的影响,以期为工程机械多片式湿式离合器的压力曲线正向设计优化提供指导。

1 冲击形成及换档性能评价指标

在车辆的换挡过程中,前一挡位的离合器需要与后一挡位的离合器同时进行分离与接合[12]。然而,在实际运转过程中,可能会出现一些问题。比如,换挡时元件重叠过多会导致双锁止现象,这会造成元件的严重磨损[13];而动力间断则会导致飞车现象,这会增大换挡的冲击度[14]。在换挡时,由于车辆的惯性以及与发动机刚性相连的部件保持不变,车辆会受到巨大的反作用转矩,从而形成换挡冲击。这种冲击会降低推土机的寿命,影响工作效率,同时也会影响驾驶员的乘坐舒适度[15]。因此,改善换挡性能成为了非常重要的研究。

考虑到换挡品质,我们对换挡过程主要有以下两个要求:首先,换挡过程需要迅速完成,这样可以减少摩擦元件的磨损和发热,同时避免产生动力中断现象。其次,换挡过程需要平稳过渡,不应有过高的瞬时加速度和减速度,以减小动力传动系统的冲击,延长零件使用寿命。目前,常用的换挡品质评价指标有两种:换挡冲击度和换挡滑摩功。这两种评价指标可以帮助我们评估换挡过程中对车辆性能和元件寿命的影响。

1.1 冲击度

在作业过程中,由于车辆行驶方向产生的换挡冲击最为显著,因此我们可以用纵向加速度变化率,即换挡冲击度,作为评价换挡品质的指标。换挡冲击度可以通过对车辆行驶加速度对时间的一阶导数进行计算得出,也可以通过车辆纵向行驶速度对时间的二阶导数来表示。

(1)

式中:v和a分别为车辆纵向速度和加速度,可由下式计算:

(2)

式中,ig为变速箱输出端之后的总传动比,rw为链轮半径,上式中输出轴角加速度α为:

(3)

式中:To为变速箱输出转矩,TL为负载转矩,Io为与变速箱输出轴相连的转动惯量。则有:

(4)

由于链轮半径、与变速器输出轴相连部件的转动惯量以及变速器到车轮的传动比都是固定不变的,从公式可以看出,换挡冲击度的大小只与输出轴扭矩的变化率相关,而且两者之间成正比关系。因此,要减小换挡冲击度,就必须抑制换挡过程中输出轴扭矩的剧烈波动。

冲击度J的许用值在各国会有所差异:我国要求:17.6 m/s3;前苏联标准为:31.36 m/s3;德国标准为:10 m/s3。

1.2 滑摩功

换挡过程涉及到离合器(或制动器)的结合与分离,在这个过程中,离合器的主、从动片之间必然会产生一定的热量。当热量达到一定程度时,会导致离合器主从片的温升,从而影响换挡性能,降低零件使用寿命。因此,需要限制换挡过程中产生的热量。离合器在结合过程中产生的热量可以用滑摩功来衡量,其表达式为:

(5)

其中,Wc是滑摩功,t1是离合器开始滑磨时刻,t2是离合器滑磨同步时,ω1为离合器主动片角速度,ω2为离合器从动片角速度。

滑摩功在一定程度上可视为摩擦元件寿命的评价指标,滑摩功的值越小,则换挡执行元件寿命就越长,但其值与冲击度存在一定矛盾关系,使前者减小必然会导致后者不同程度的增大,因此,必须通过控制方法调控,使二者均在合理范围。

2 大马力推土机传动系统AMESim建模与仿真

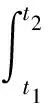

本节主要仿真大马力变速箱换挡冲击,仿真模型包含柴油发动机、液力变矩器、离合器、液压控制、变速箱、车辆阻力模型。整机模型如图1所示。

图1 推土机传动系统整机模型

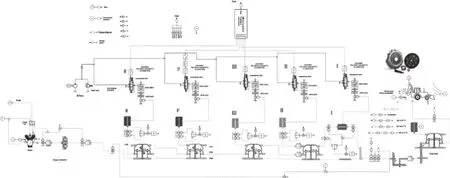

模型整体思路为通过控制油压曲线来控制离合器的响应,而离合器的响应直接影响转矩的传递和变换,从而影响车辆的冲击特性。本项目着眼于油压曲线的合理控制,以减小冲击度。AMESim逻辑控制功能较差,因此采用MATLAB进行换挡的逻辑控制,并进行AMESim/MATLAB联合仿真,以求解整机模型。图2是模型的MATLAB的控制部分模型。

图2 MATLAB换挡油压控制程序

3 大马力推土机的换挡冲击分析

由式(4)可知,大马力推土机传动系统冲击度受变速箱输出扭矩和负载端转动惯量的影响,通常负载端的转动惯量为常数,而变速箱输出扭矩大多与离合器摩擦片接合特性直接相关。离合器的摩擦特性如摩擦系数都影响着冲击度。

本节内容将着力于研究离合器摩擦片的摩擦系数对冲击度、滑摩功的影响。

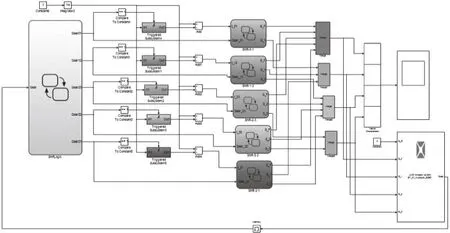

动摩擦系数μd与离合器鼓转速和单位摩擦片面积承受的压力有关,且随转速和压力的增大而增大;静摩擦系数μs是物质的固有性质,常用材料的摩擦系数如表1。

表1 摩擦材料摩擦系数取值范围

在仿真过程中,根据表1,设置动、静摩擦系数变化范围为0.03~0.12和0.1~0.25。

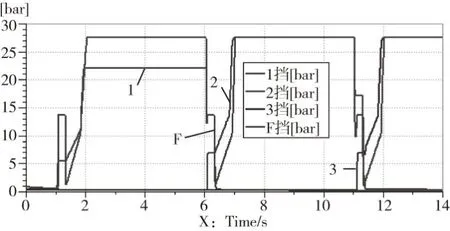

为了研究动摩擦系数μd和静摩擦系数μs的影响,在不同动、静摩擦系数取值下对传动系统的冲击特性进行研究,所采用的油压曲线如图3所示。

图3 换挡油压曲线

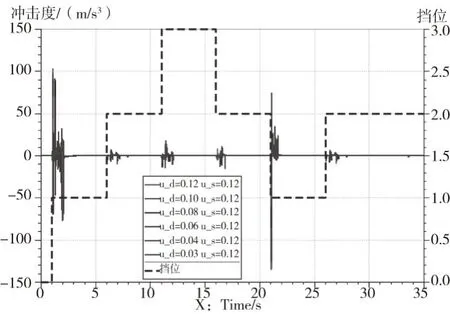

图4为不同动摩擦系数下1-2-3-2-1-2挡位冲击度的变化情况(静摩擦系数为0.12)。由图4可知,1挡起步和降档2-1时的冲击度较大,且不同的动摩擦系数对冲击度的影响显著。

图4 不同动摩擦系数下挡位1-2-3-2-1-2换挡冲击曲线

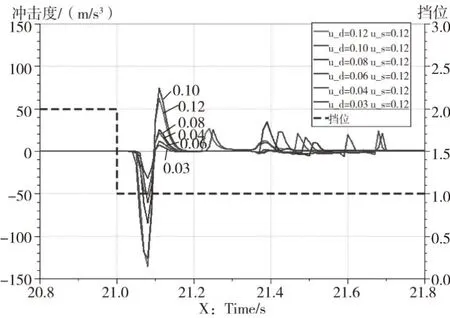

图5给出了2-1挡冲击度与动摩擦系数之间的关系,由图可知,摩擦系数对冲击度的影响显著,冲击度峰值随摩擦系数增大而增大,摩擦系数从0.03到0.12变化时,冲击度峰值出现位置向左偏移,也即结合时间变短,初始结合阶段的冲击度从30 m/s3增大至140 m/s3,结合完成时的冲击度从10 m/s3增大至35 m/s3。

图5 动摩擦系数对2挡降1挡冲击度影响

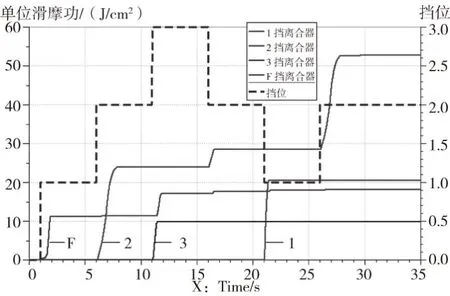

图6为挡位1-2-3-2-1-2变换工况下离合器的单位滑摩功,由图可知,3挡离合器的单位滑摩功最小,1挡和2挡离合器的单位滑摩功较大。

图6 挡位1-2-3-2-1-2离合器单位滑摩功(μd=0.06,μs=0.12)

图7为降挡2-1时,1挡离合器的单位面积滑摩功,换挡初始开始阶段滑摩功随动摩擦系数的增大而增大,且受动摩擦系数的影响显著。由于滑摩功受滑摩时间、转速差以及扭矩差异的影响,结合完成后的滑摩功并不随摩擦系数单调变化。

图7 动摩擦系数对降档2-1单位滑摩功的影响

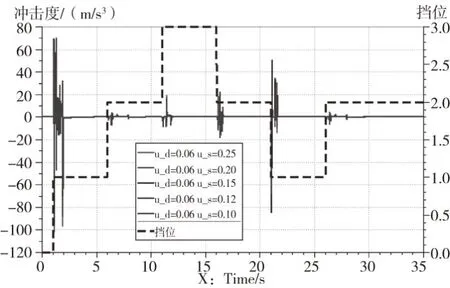

图8为静摩擦系数对冲击度的影响。

图8 不同静摩擦系数下挡位1-2-3-2-1-2换挡冲击曲线

由图8可知,静摩擦系数和动摩擦系数类似,1挡起步和降档2-1时的冲击度较大。

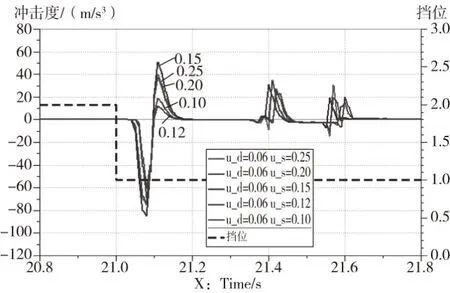

图9是静摩擦系数在0.1~0.25范围内变化时,静摩擦系数对降挡2-1的最大冲击度不显著。

图9 2挡降1挡冲击曲线

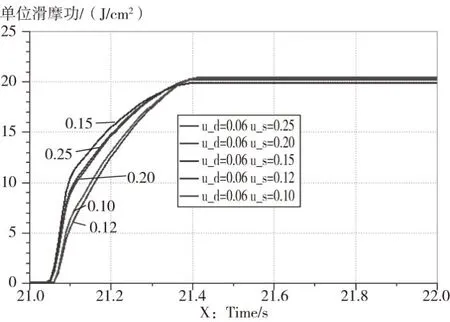

类似地,静摩擦系数对2-1挡离合器的单位滑摩功的影响不大,如图10所示。

图10 静摩擦系数对降档2-1单位滑摩功的影响

4 小结

本文研究了基于AMESim/MATLAB联合仿真下离合器摩擦片动静摩擦系数对某大马力推土机换挡性能的研究:

1)提出了三种有关大马力推土机换挡冲击的三个评价指标,用于评价推土机的换挡质量;

2)建立了大马力推土机的AMESim物理模型和MATLAB换挡油压控制程序;

3)通过测定某实验测试材料的动静摩擦系数确定仿真中动摩擦系数μd和静摩擦系数μs的具体范围,分别研究2挡降1挡下,动、静摩擦系数对冲击度、滑摩功的影响。结果表明:

①随着动摩擦系数的增加,冲击度峰值出现位置向左偏移,结合时间变短,开始结合阶段的冲击度从30 m/s3增大至140 m/s3,结合完成时的冲击度从10 m/s3增大至35 m/s3;②换挡初始开始阶段滑摩功随动摩擦系数增大而增大,且受动摩擦系数的影响显著,由于滑摩功受滑摩时间、转速差以及扭矩差异的影响,结合完成后的滑摩功并不随摩擦系数单调变化;③静摩擦系数对换挡冲击度的影响不显著;④静摩擦系数对单位滑摩功的影响不大。