三管法高压喷射灌浆技术在水利水电工程施工中的应用分析

2024-03-04蔡家华

蔡家华

(广东省水利水电第三工程局有限公司,广东 东莞 523003)

0 引言

某水库堤坝位于河上游,以防洪、灌溉为主,兼顾发电、旅游开发。水库堤坝为黏土心墙砂壳坝,现状坝顶高程与长度分别为74.8m、308m,坝基为7.5~8.2m厚砂砾石覆盖层。受初期建设条件所限,坝基砂砾石覆盖层采用水上抛土填筑,防渗质量不佳。自蓄水运行以来,水库堤坝砂砾铺盖多处出现裂缝,坝基渗漏问题严重,致使堤坝处于不安全运行状态。利用高压喷射灌浆技术,可解决水库堤坝基础渗漏问题。本文结合该水库堤坝实际情况,对采用三管法高压喷射灌浆技术解决其基础渗漏问题进行分析。

1 高压喷射灌浆技术工艺原理

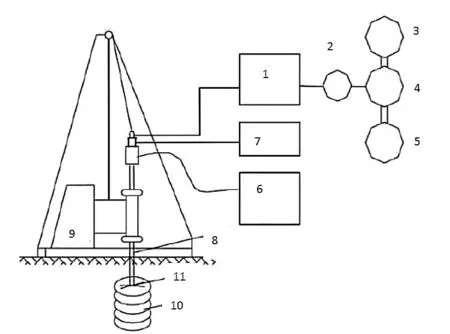

高压喷射灌浆技术是借助钻机造孔后,将带喷头灌浆管下放到土层预定位置。设定较高压力,喷射浆液(或水)。高压喷射流可以冲击破坏土层,促使土体松散、土粒剥落,部分细颗粒随浆液冒出地面,部分在土体内的细颗粒与灌入浆液混合成凝结体。高压喷射灌浆技术主要借助喷射流做功,具体见图1所示。

图1 高压喷射灌浆喷射流做功示意图

图1中,P为喷嘴入口流速压力(Pa),ρ为泵压力(Pa),Q为流量(m3/s)。由图1可知,在高压高速条件下,单位时间内由喷嘴射出流体含有较大能量,可以在一段时间内做功破坏土体,并为水泥浆液扩散、充填、置换提供空间,打造坝体内部具备渗流切断功能的连续防渗墙。

2 高压喷射灌浆技术类型

高压喷射灌浆技术可以分为单管法、二管法、三管法、多管法几种类型[1]。其中单管法主要是借助高压泥浆泵,以超20MPa的压力由喷射管下部喷嘴喷出水泥浆,水泥浆可破坏地层并在地层内与局部土体颗粒混合搅拌,最终形成桩径达0.75±0.15m的凝结体。

二管法主要是借助二通道喷射管,设定超30MPa的高压水泥浆喷射压力以及0.75±0.05MPa左右的空气喷射压力,在同一时刻冲击搅拌土体,借由高压浆液射流、外圈环绕气流破坏地层,最终形成桩径1.0~1.8m的凝结体。

三管法主要是借助三通道喷射管,内嘴高压水喷射压力设定为45±15MPa,内嘴空气喷射压力设定为0.75±0.05MPa、下方喷嘴稠浆(相对密度1.6g/cm3)喷射压力设定为0.15±0.05MPa,先开启内嘴喷射高压水、环绕气流,再开启下方喷嘴喷射泥浆,使下方稠浆与土体颗粒掺和为凝结体。

多管法主要是先在地面钻孔再放入多重管,借助逐渐向下旋转的超高压射流破坏周边土体。同时由高压水冲击切削土体、砾石,经真空泵抽出多重管内泥浆,循环高压水冲击-真空泵抽出操作,获得较大填充空间。内部按比例填充砂浆、砾石等材料可以获得大直径柱状固结体。

3 三管法高压喷射灌浆技术施工要点

根据该水库堤坝防渗施工难度大、影响程度高的特点,选择三管法高压喷射灌浆技术施工。

3.1 施工准备

在施工前期,根据高压喷射灌浆工艺要求,准备由供气系统、造孔系统、供浆系统、提升机架系统、孔口装置系统、供水系统等组成的高压喷射灌浆设备,见图2所示。

图2 高压喷射灌浆设备结构[2]

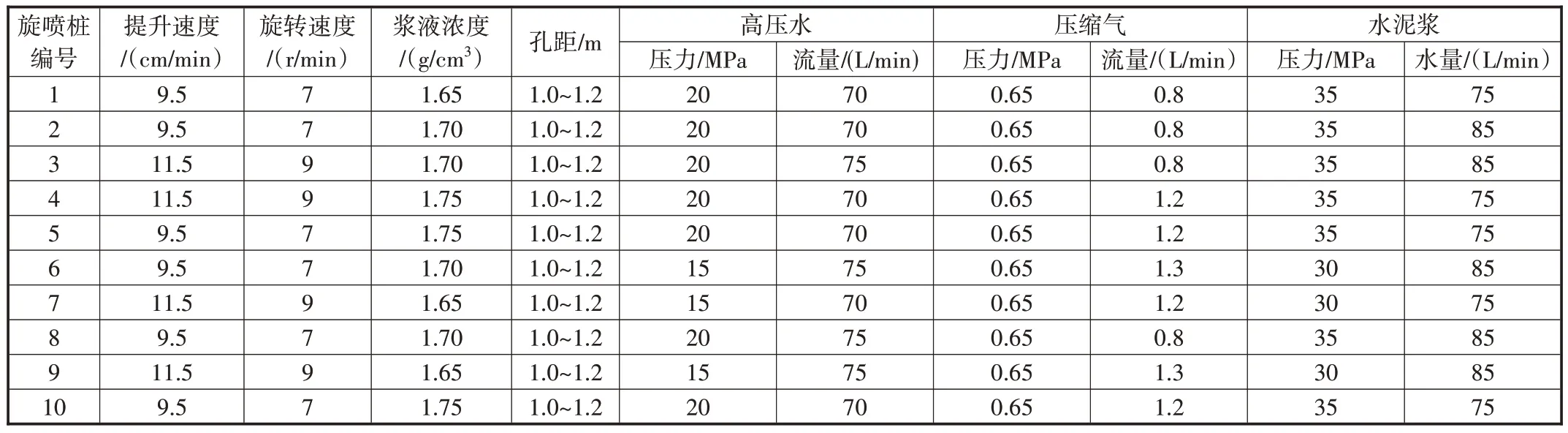

在设备布置完毕后,以原坝砂砾石层为对象,开展高压喷射防渗墙试验,确定最佳孔距以及高压水、水泥浆、压缩气体的技术参数,具体见表1。

表1 高压喷射灌浆技术参数

表1中,浆液为P·O32.5MPa水泥与水拌和而成的纯水泥浆(水灰比0.7~1.0∶1),浆液比重超出1.65±1.70g/cm3。拌和装置为90kW 的灰浆搅拌机以及7.5kW 的泥浆搅拌机。

除此之外,在正式操作前,应平整场地,使工作平台宽度超出6m、起伏差超出10cm,为桩机机架的稳固、垂直安置提供良好条件。同时可以搭建电力资源、水力资源供应系统,在堆料空间大、进料方便的位置布置制浆站点以及灌浆泵、搅拌机、贮浆桶,确保制浆站供浆量超出4.5m3/h[3]。

3.2 钻孔处理

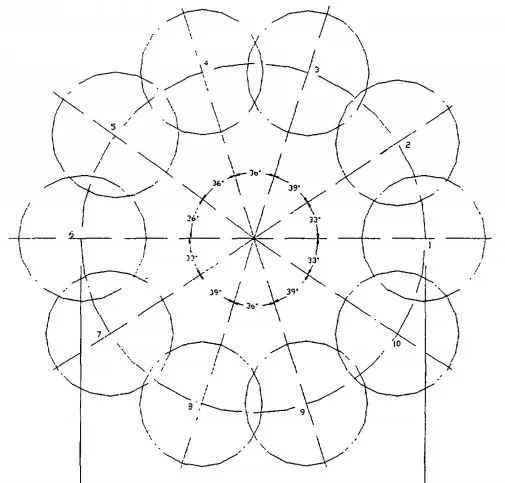

在钻孔前,借助经纬仪配合钢尺定位放线,确定不同高压喷射灌浆孔的位置(孔位偏差≤2cm)后借助定位标尺标注。在放样位置,布置10个旋喷孔,形成围井(见图3)。

图3 钻孔围井

图3中两孔中心间距为1.0~1.2m,以便在最终封闭的2孔钻成后围井内抽水水差达到5.5±0.5m,进而在动水条件下旋喷[4]。

在钻孔处理时,应对准钻孔(围井中心),借助水平尺控制机身平稳牢固且主轴维持铅直状态(把杆中心、孔位中心、立轴中心处于同一垂直线上)。进而由磨盘钻搭配Φ50mm钻杆深入基岩,泥浆护壁两段钻孔,先钻入基岩层1.0m 以上,再钻孔至设计深度。两段钻孔偏差均需≤1.5±0.5cm。同时借助测斜仪测量孔斜率,检测频率为1次/5m,以便及时发现并纠正孔倾斜问题。

3.3 喷射杆设置

在钻孔完毕后,需要先移除钻机,再将高压喷射杆移动到孔位,全程着重控制钻孔、高压喷射之间的作业距离,且造孔、高压喷射时间间隔<7d。

在达到喷射条件后,根据高压喷射灌浆作业速度、钻孔作业速度差异,选择一台高压喷射台车与多台钻机相搭配,规避高压喷射台车过于频繁移动引发的塌孔现象。喷射杆(见图4所示)设置时,可以根据设计深度,将喷射杆对准喷射方向,边低压输送水、气、浆液边下放喷射杆,或者在下放喷射杆前将塑料布包扎在端头,避免喷嘴堵塞。

图4 高压喷射杆结构[5]

3.4 高压喷射

在喷射管下降到设计深度后,应高压喷射2±1min的水、气、浆。高压喷射流量计算公式见式(1):

式中:

Q——高压喷射流量,m3/s;

μ0——流量系数,工程所用圆锥形喷嘴流量系数为0.964;

F0——喷嘴出口面积,m2;

Φ——喷嘴流速系数,工程所用圆锥形喷嘴流速系数为0.963;

g——重力加速度,9.81m/s2;

P——喷嘴入口流速压力,Pa;

r——水的容重,9.8kN/m3。

在喷嘴出口孔径为3.0mm 的情况下,射流速度为192m/s,喷射流功率为24.1kW,喷嘴入口压力为20MPa,高压喷射流量为166.07m3/s。

根据设计流量,可以借助7.5kW 的高喷台车以及90kW的高压水泵、40kW的空压机,连续灌注至浆液冒出孔口,同时依据预先设定摆动速度、旋转速度、提升速度,从下层到上层操作,同步喷射、转动、摆动,对于废弃浆液则经管道,在泥浆泵驱动下向溢流坝下游地区排放[6]。喷灌分两个步骤:第一步是利用高压水切割地面,静喷至孔口回浆达到设计标准;第二步是边提升边利用高压水泥浆切割填充坝基,在复合地层形成不间断均匀防渗凝结体。全孔不间断作业,在孔口回浆量≥喷射浆量20%时,提高喷射压力、加快提升速度。重复多次操作,每孔灌注浆液前均需清洗喷灌,确保喷射质量。

结束灌浆时,可以提升喷射杆到设计高度并关停水、气、浆输送管路。进而在喷管拆卸后,重复喷灌0.3m长。若喷射期间因事故而中断3h以内,则在下一次喷灌前重复喷浆0.5m长;在喷浆期间因事故而中断3h以上,则借助钻机重新扫孔灌浆。

3.5 喷射管理

在喷射进入尾声时,应第一时间逐一清洗管路,避免残渣过多干扰下一孔喷射灌浆[7]。随即向喷射孔内充填灌浆至孔口浆液面不再下沉,避免浆液析水引发的凝结体顶部凹陷。

在封闭式垂直防渗凝结体设置的基础上,为进一步减少渗流量,可以先调低水库进水前池运行速度,再面向前池临近泵房平底段布设Ф100@1.6m冒水孔。冒水孔整体布置为梅花形,冒水孔下方为反滤层,实现水流的完全截断。

喷射处理28d 后,借助GXY 型钻机(搭配金刚石钻头)下钻8m深取样,检查高压喷灌凝结体质量。得出:桩柱直径均超出1.4m,平均桩径在1.65±0.05m之间。同时全部旋喷桩体卵石被水泥浆包裹,桩与基岩、桩与桩间胶结状态良好,砂卵石层凝结强度较高。在静水位为43.56m、动水位为36.85~38.52m时,水量在1.55~1.97m3/h之间,渗透系数均值为4.83×10-5cm/s,实测渗漏量显著减小,且水库水平段抗渗稳定性系数达到10.55×10-5cm/s,抗压强度为3.4MPa,达到《水闸设计规范》(SL265)关于砂卵石土层允许抗压强度的要求。表明高压旋喷灌浆后凝结体抗渗能力较强,达到设计要求。

4 结束语

综上所述,病险坝防渗薄弱部位多为坝基,利用高压喷射灌浆法可以直达坝基,冲击搅拌薄弱部位,获得防渗凝结体,防渗加固效果较好,且操作成本较低。该工程采用三管法高压喷射灌浆技术的实践,不仅收到了预期的效果,还积累了应用该技术的经验,即结合工程实际情况,选择适宜的高压喷射灌浆技术类型,进而根据技术原理,准备喷射杆,设计喷射参数,加强喷射过程管理,确保高压喷射灌浆效果。