基于熔池特征的激光填丝焊熔透预测技术研究

2024-03-04陈鹏冯英超罗瑞强刘金平李松洋闫灿灿李竹渊姜佳成潘国伟

陈鹏,冯英超,罗瑞强,刘金平,李松洋,闫灿灿,李竹渊,姜佳成,潘国伟

1.中国核工业二三建设有限公司 北京 101300

2.核工业工程研究设计有限公司 北京 101300

3.中核集团高效能化焊接重点实验室 北京 101300

1 序言

激光焊具有能量密度高、焊接效率高、焊后变形小、热影响区窄及不与工件接触等特点[1,2],当前应用领域覆盖汽车工业、船舶制造和石油化工等。激光焊接也有如下不足:①由于能量集中,光斑直径小,熔池覆盖面积小,所以对工件组对(间隙、错边)提出了较高的要求。②在焊接不锈钢、铝等表面光泽的金属材料时激光能量会被反射掉一部分,从而降低能量的转化率,进而影响焊缝质量。③母材受激光加热部分熔化或气化后迅速凝固形成匙孔,孔中的气体因较难逸出而产生气孔、缩孔等缺陷。其中,焊缝质量是影响焊接产品使用性能和寿命的重要因素[3]。

在熔透预测方面,观测熔池获取其信息是关键。国内外学者对熔池信息传感进行了大量研究[4]。如山东大学的李传宗[5]针对预留间隙TIG薄板焊接熔透预测问题,以正面熔孔熔池图像为输入,熔透状态为输出,建立了熔透预测模型,取得了98%的预测精度。哈尔滨工业大学的李海超等[6]以被动视觉采集到的熔池二维图像为输入数据集,建立了CNN背面熔透预测模型,通过优化学习率、batch-size、迭代次数等网络参数,在测试集上取得了高于96%的预测准确率。大阪大学的N O M U R A等[7]针对GMAW熔深预测问题,利用熔池顶部图像作为输入创建了一个CNN模型,结果表明,超过95%的熔深预测误差小于1mm。随着计算机行业的不断兴起,焊接质量在线监测已成为控制焊接质量较为普遍的方式,针对激光焊接关于焊缝熔透性问题方面必须在焊接过程中对熔透状态进行实时监测,进而通过及时调整焊接参数来避免缺陷的产生[8]。因此,本文采用316L不锈钢薄板进行激光填丝焊,通过改变焊接参数得到不同熔透状态的焊缝成形,并采用Xiris熔池相机获取焊接过程中的熔池上方图像,观察不同熔透状态下的熔池及等离子体区域变化[9-11]。通过图像处理技术将图像转化为8位灰度图,在此基础上,对得到的灰度图像进行读取,提取出ROI区域的平均灰度值,进而间接判断焊缝的熔透性。利用此方式能够做到在焊接过程中及时判断熔透性,维护了激光焊接不锈钢焊缝质量的稳定性[9]。

2 试验材料及方法

采用316L奥氏体不锈钢进行激光填丝焊熔透性试验,采用V形坡口,如图1所示。焊丝材质为ER316L,化学成分见表1。采用控制变量法,分别选用激光功率为1100W、1500W、1900W进行试验。为了避免试验结果的偶然性,每组焊接参数重复3次,焊后观察焊缝背部成形情况,并在焊接过程中使用Xiris熔池相机进行实时采集,如图2所示。在焊接过程中每秒钟采集30张熔池照片,观察不同工艺参数下熔池及等离子体区域变化,通过图像处理技术提取ROI区域内像素点的灰度值,ROI区域如图3所示,进而反映该区域内的亮度变化,以预测焊缝的熔透情况。

表1 焊丝ER316L化学成分要求(质量分数) (%)

图1 316L奥氏体不锈钢坡口示意

图2 熔池相机实时采集相对位置

图3 ROI区域

3 试验结果及分析

3.1 熔透试验

当焊接功率为1100W、送丝速度为2mm/s时,重复3组试验,焊缝的背部成形情况及亮度曲线如图4所示。

图4 1100W焊缝背面成形情况及亮度曲线

从图4可看出,当使用1100W激光功率进行焊接时,由于功率较小,单位面积内能量密度小,由于焊丝的加持,部分能量被焊丝吸收,集中在母材上的能量没有达到熔透的阈值,熔池熔深未能超出试板厚度,导致整条焊缝的背部均未熔透。

使用Xiris熔池相机实时拍摄焊接过程熔池形貌,亮度曲线如图5所示,横轴表示焊接过程中拍摄的熔池照片数量,纵轴为经图像处理ROI区域后提取出的熔池照片的灰度值。由图5可看出,当拍摄初期即焊接时间在0~1.7s时,作用于试板上的激光束处于不稳定状态,亮度曲线波动范围较大,不能作为熔透判断依据。1.7~5.8s后激光束稳定作用于试板上,亮度曲线较为平缓,灰度值在50~70内小幅度变化,整体趋于水平。约4s时激光束稳定后的熔池图像如图6所示。

图5 激光束作用于试板初期熔池图像及曲线

图6 约4s时激光束稳定后的熔池图像

焊接速度、送丝速度、气体流量及离焦量保持不变,改变焊接功率至1500W,重复3次试验,焊缝背面成形情况及亮度曲线如图7所示。

从图7可看出,焊缝背面部分区域为熔透状态,这是因为将激光功率增加至1500W后,焊丝完全熔化的同时,作用在母材上的光斑也可以将母材熔化,但此工艺参数刚好接近试件熔透的阈值,因此试件部分区域仍处于未焊透状态。

在进行第1组试验时,处于部分熔透状态的熔池及等离子体区域亮度变化不稳定,0~1.7s内由于激光束不稳定,灰度值呈断崖式变化,1s后亮度曲线也并未趋于稳定,其灰度值在60~115之间大范围内波动。

其余两组试验和预期结果相同,0~1.7s焊接初期,拍摄到的熔池照片灰度值出现断崖式变化,随后1.7~5.8s灰度值稳定在50~74之内,亮度曲线整体趋于水平,并未出现明显波动,拍摄到的约4s时激光束稳定后的熔池图像如图8所示。

图8 约4s时激光束稳定后的熔池图像

将焊接功率增大至1900W,重复3组试验,焊缝背面成形情况及亮度曲线如图9所示。

图9 1900W焊缝背面成形情况及亮度曲线

功率增大至1900W,焊丝熔化的同时,额外打在试板上的能量足以超过母材熔化阈值,整条焊缝背部均为熔透状态。

拍摄到的约4s时激光束稳定后的熔池图像如图10所示。由图10可看到,熔池上方等离子体火焰相比未熔透状态的等离子体火焰波动剧烈。通过图像处理提取ROI区域的灰度值后发现在该组工艺参数下焊接,亮度变化明显,约1.7s后激光束处于稳定状态,熔透状态下的灰度值相较于未熔透及部分熔透的灰度值变化范围明显增大,灰度值波动范围为48~100。

图10 约4s时激光束稳定后的熔池图像

3.2 熔透预测

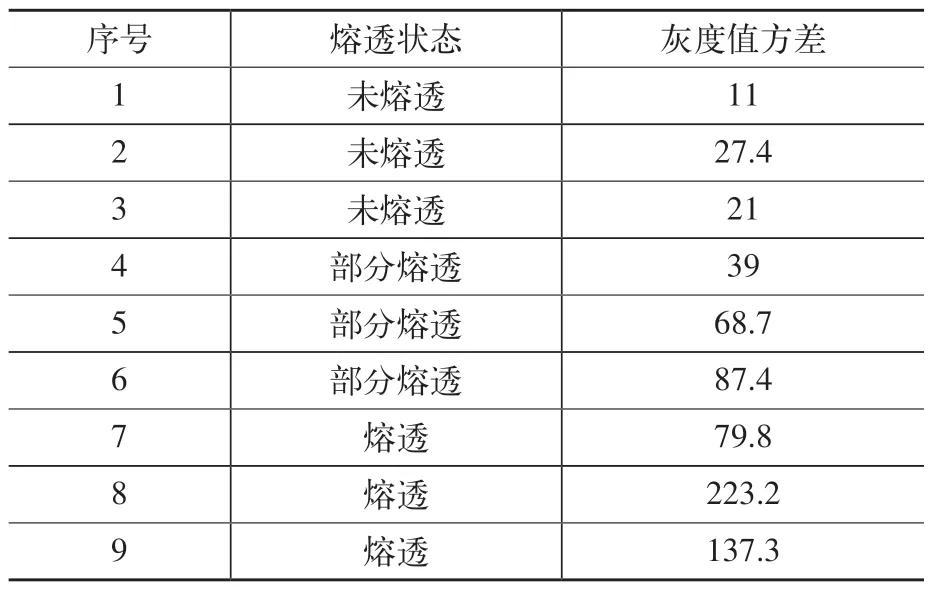

由上述分析可知,当焊缝处于熔透状态时,熔池上方等离子体火焰波动剧烈,通过熔池相机实时拍摄到的熔池照片亮度值变化幅度大。当焊缝处于未熔透状态时,熔池上方等离子体火焰相较于熔透状态下稳定,实时提取到的熔池照片亮度变化幅度平缓,整体趋于水平分布。因此,针对焊接稳定后的熔池图像,提取熔池及等离子体区域的灰度值,并求取焊接过程熔池及等离子体区域的灰度值方差,以灰度值方差反映熔池及等离子体区域的亮度变化。不同熔透状态下的灰度值方差见表2。

表2 不同熔透状态下的灰度值方差

针对低功率条件下的激光焊接,分析熔池图像与熔透间的对应关系可以发现,低功率下熔池尺寸较小且由于等离子体的影响,采用旁轴拍摄难以获取熔池形貌,进而难以判断焊缝熔透状态。因此,提出了一种低功率激光焊接条件下判断焊缝熔透状态的方法,针对熔池及等离子体区域亮度的变化,采用像素点灰度值方差来反映该区域内的亮度变化,并以此来判断焊缝熔透状态。

针对9组数据亮度变化进行统计并分析其熔透关系,9组数据亮度变化曲线如图11所示,灰度值方差变化柱状图如图12所示。由图11、图12可知,光束稳定后未熔透模型的最大灰度值为70.26,最小灰度值为55.12;部分熔透模型的最大灰度值为79.49,最小灰度值为54.12;熔透模型的最大灰度值为99.51,最小灰度值为48.23。对整条焊缝中熔池及等离子体区域像素点灰度值方差进行提取,然后基于灰度值方差进行判断,若满足灰度值方差>75,则判断为熔透状态,然后进一步判断灰度值方差是否<35,若满足该条件则判断为未熔透状态,不满足则判断为部分熔透状态。采用该方法对该9组试验的全部熔池图像进行判断,发现采用该方法判断的准确率为88%。

图11 模型验证亮度变化曲线

图12 灰度值方差变化柱状图

4 结束语

1)当焊缝处于熔透状态时,熔池上方等离子体火焰波动剧烈,通过熔池相机实时拍摄到的熔池照片亮度值变化幅度大。当焊缝处于未熔透状态时,熔池上方等离子体火焰相较于熔透状态下稳定,实时采集到的熔池照片亮度变化幅度小,整体区域水平分布。

2)处于部分熔透状态的熔池及等离子体区域亮度变化上的稳定程度不一致,原因临界状态的焊缝具有熔透区域和未熔透区域,当焊缝中未熔透区较多时,亮度值趋于平稳,当熔透区较多时结果相反。

3)通过上述试验结果及验证表明,本文设计的方法能够有效判断激光焊接316L奥氏体不锈钢的熔透性,为激光焊在熔透性研究方面提供了实施基础和理论依据,对激光焊熔透性预测具有指导意义。