工艺管道预制中细丝埋弧焊工艺研究及质量控制

2024-03-04杜和肖景安

杜和,肖景安

四川石油天然气建设工程有限责任公司 四川成都 610000

1 序言

在天然气处理厂建设项目中,工艺管道焊接工作量大,工期紧,为了提高生产效率,项目实行了工厂预制、现场安装的建设模式,利用我公司自动焊预制生产线在工厂内完成工艺管道预制,最大限度地实现机械化、工厂化生产[1,2]。目前管道预制多采用钨极氩弧焊焊条电弧焊焊接方法,存在焊接效率低、生产周期长等特点。

埋弧焊是一种高效的机械化焊接方法,由于其熔深大、效率高等特点,与其他焊接方法相比,具有明显的优势,因此广泛应用于压力容器、海洋工程、船舶等大型结构生产制造领域[3-5]。相比于以上大型结构件,天然气处理厂工艺管道管径较小、壁厚较薄。管道埋弧焊的应用需结合管道焊接的特点,合理制定焊接参数。

本文针对壁厚≥15mm的20G、20G(抗硫)等管道预制开展了焊接工艺评定项目并成功应用,工艺采用钨极氩弧焊(或RMD)根焊+埋弧焊填充、盖面的方法,有效地缩短了焊接生产周期,降低了工程成本。

2 焊接工艺

2.1 管道焊接方法

工艺管道预制生产线焊接设备为悬臂式多功能焊机,采用的PiPe Pro 450RFC弧焊电源(见图1),能实现气体保护焊、埋弧焊等不同焊接方法的转化,可满足不同工艺的要求。焊接机头有PROS224-D型和PPAW630-S型,除埋弧焊焊接机头外,焊接设备还配备了气体保护焊的焊接机头,焊接时可根据需要快速切换,能较好地满足生产需要。

图1 PiPe Pro 450RFC弧焊电源

图2 焊接机头

焊接采用焊枪固定、管子转动的方式,焊接过程中用卡盘或焊接滚轮架实现管子的转动,焊工可通过手持式控制器实时地对送丝速度、转动速度、焊接电流及电弧电压等参数进行调节,操作方便,焊剂通过装配在焊枪上的焊剂漏斗加入。

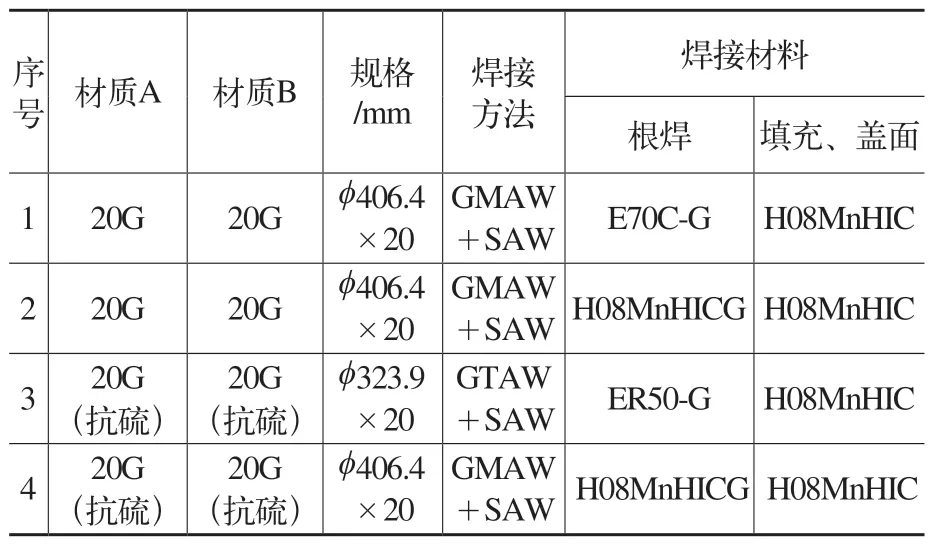

针对两种管道20G和20G(抗硫)开展了埋弧焊焊接工艺评定(见表1),非酸性介质20G管道采用金属粉芯焊丝或实心焊丝进行根焊,埋弧焊填充、盖面。酸性介质20G(抗硫)管道根焊方式可采用氩弧焊,也可采用实心抗硫焊丝RMD进行根焊,工艺可覆盖壁厚为15~30mm。

表1 埋弧焊焊接工艺评定项目

2.2 焊接接头设计

良好的焊接接头坡口形式不仅可保证焊接质量,避免因坡口形式不合理而造成未焊透、内咬边等缺陷,而且可以降低焊接成本。由于埋弧焊热输入量较大,因此坡口角度可比其他焊接方法适当减小,但为便于焊接操作,坡口角度应确保根焊时焊丝能很好地到达根焊底部。参照GB 50236—2011《现场设备、工业管道焊接工程施工规范》、GB/T 985.2—2008《埋弧焊的推荐坡口》对焊件的坡口形式和尺寸的要求,并结合实际焊接应用效果,管道坡口形式采用V形,接头坡口形式及焊接顺序如图3所示。第1、2层采用手工钨极氩弧焊或气体保护焊进行焊接,为了更好地保证焊接质量及接头性能,填充层、盖面层推荐采用多道焊。

图3 焊接接头坡口形式和焊接顺序

2.3 焊接材料

1)根焊焊接材料有氩弧焊根焊用抗硫焊丝E R50-G、金属粉芯焊丝E70C-G、实心焊丝H08MnHICG。

2)埋弧焊焊接材料为实心焊丝H08MnHIC及配套的烧结焊剂SJ613HIC。

3)焊接材料主要化学成分及力学性能分别见表2、表3。

表2 焊接材料主要化学成分(质量分数) (%)

2.4 焊接参数

焊接电流、电弧电压、焊接速度是影响埋弧焊焊缝成形质量及焊接接头力学性能的主要焊接参数,合适的焊接参数是保证焊接质量的关键,推荐的焊接参数见表4。对于酸性介质管道,需按要求进行焊前预热以及焊后热处理,预热温度100~150℃,热处理温度为635℃±15℃。

表4 推荐的焊接参数

2.5 焊接工艺试验

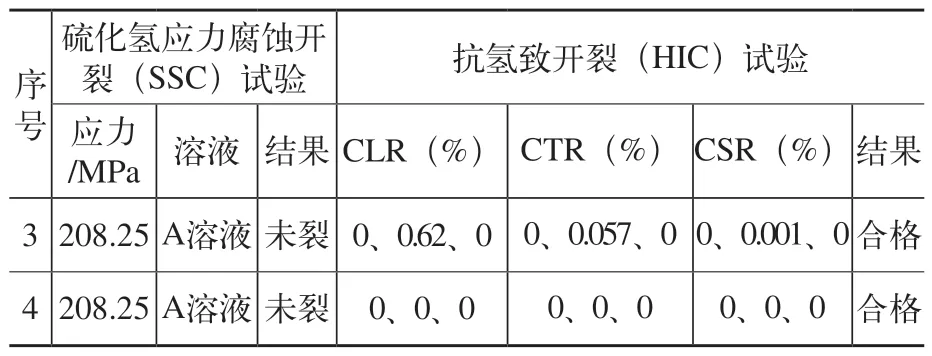

以上工艺项目按照API 1104—2013《管道及相关设施焊接标准》[6]及相关设计文件规定完成了力学性能试验、冲击试验、腐蚀试验,试验结果均满足要求,见表5~表7。

表5 拉伸、弯曲试验结果

表6 夏比V型缺口冲击试验结果

表7 腐蚀试验结果

2.6 现场应用及效益分析

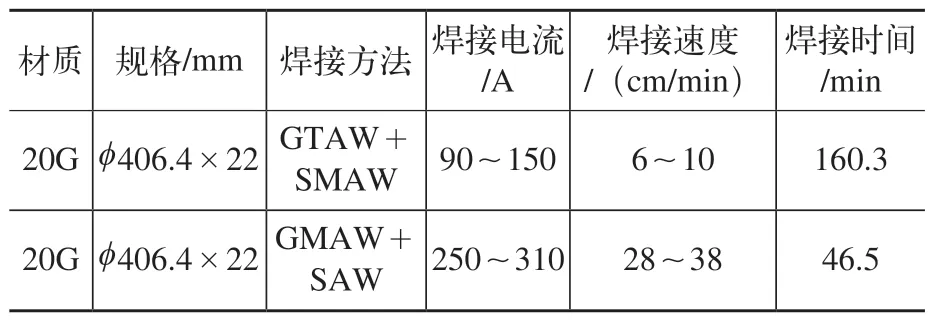

目前,埋弧焊工艺已成功用于我公司天然气处理厂20G和20G(抗硫)管道直管、直管与弯头、直管与三通的预制,焊接质量良好,如图4所示。针对φ406.4mm×22mm的20G管道分别采用焊条电弧焊与埋弧焊进行焊接,焊接效率对比结果见表8。由表8可看出,与焊条电弧焊相比,埋弧焊焊接电流大、焊接速度快,焊接时间仅为焊条电弧焊的1/3。

表8 焊条电弧焊与埋弧焊焊接效率对比

图4 埋弧焊工艺预制管道

3 焊接工艺质量控制要点

维持焊接过程中电弧的稳定燃烧和焊接参数不变是保证埋弧焊焊接质量的基本条件。在实际焊接过程中,由于坡口加工质量、装配质量、管体椭圆度等原因有可能引起弧长变化,影响焊接过程的稳定性,从而对焊接质量造成影响。与常用的管道焊接方法相比,埋弧焊熔深较大,因此焊接参数对焊缝成形质量的影响更为明显,针对管道埋弧焊的特点,通常应从以下几个方面保证焊接接头质量,避免焊接缺陷。

3.1 坡口的加工和装配精度

与其他焊接方法相比,埋弧焊无法直接观察到电弧与坡口的相对位置,因此良好的加工和装配精度是焊接质量的保证。首先,应用机械方法对焊接坡口进行加工,并将坡口修磨均匀、光滑,坡口如有损伤应采用机械方法加工或切除,防止焊接过程中产生未熔合、夹渣等缺陷。其次,组对前应将管端坡口及内外表面50mm范围内完全清理至露出金属光泽,确保管端内外表面50mm范围内无铁锈、油污等污物,防止焊接过程中产生气孔。此外,需严格控制组对错边量,保持组对间隙的一致性,组对后的错边量应沿管口圆周均匀分布,错边量不得大于管壁厚度的10%,且≤2.0mm。

3.2 根焊层厚度

埋弧焊焊接电流较大,熔深大,为避免烧穿,要求在埋弧焊之前应保证有足够厚度(>4mm)的根焊焊缝,或在根焊完成后采用气体保护焊进行一道热焊,如根焊层过薄,则容易烧穿;如根焊层过厚,则会影响焊缝的成形和熔深,造成未熔合缺陷。

3.3 焊枪位置

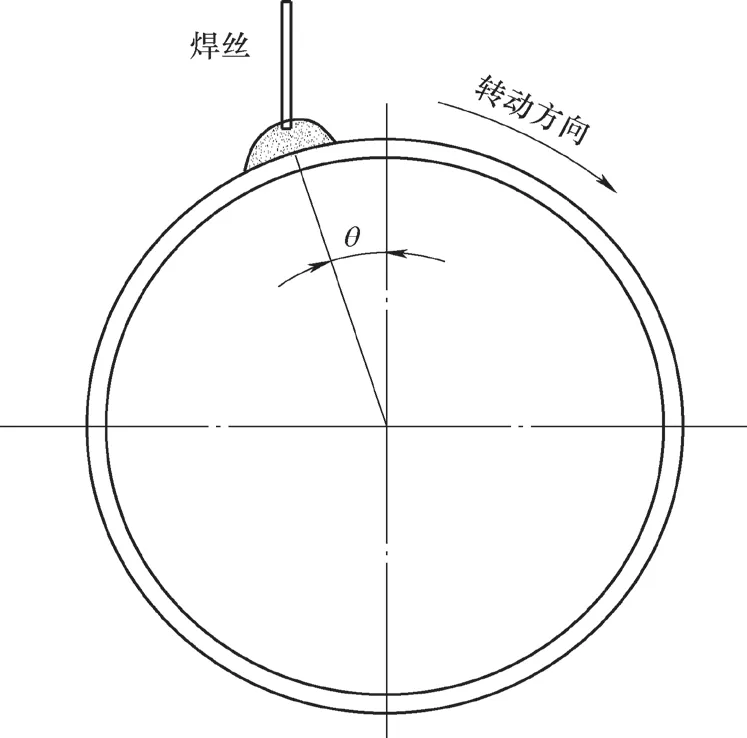

焊接时,应将焊枪置于水平位置或是水平位置稍偏向管子转动方向相反侧,形成下坡焊,如图5所示。偏移角度θ≤8°,有利于熔池和渣的凝固,避免烧穿。如偏移角度过大,则易造成焊缝塌陷,成形不美观;如偏移角度过小,则会造成焊缝余高过高。

图5 焊枪位置示意

3.4 控制焊丝对中焊缝

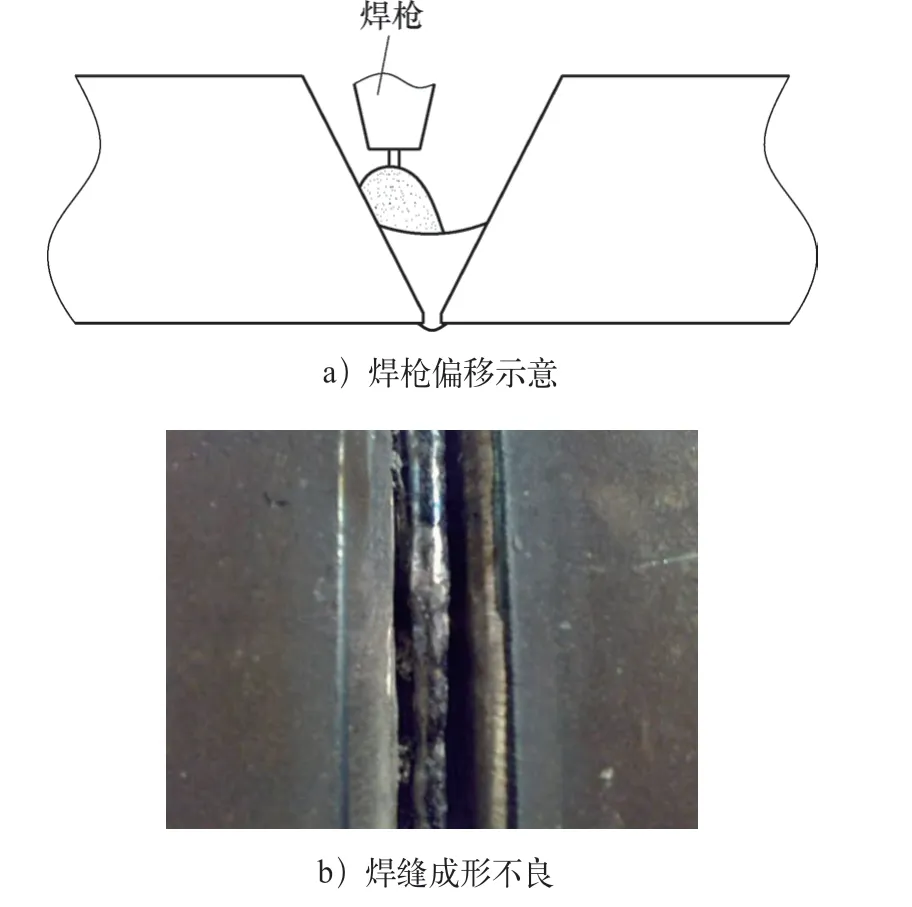

焊接过程中应随时观察焊枪位置,避免焊接电弧偏离焊缝中心,造成单边未焊透或焊缝成形不良,如图6所示。在实际操作过程中,可在焊枪前方设置指针。

图6 焊枪偏移造成的成形不良

3.5 严格按照指定的焊接参数进行焊接

焊接电流、电弧电压、焊接速度是影响焊缝成形的主要参数,一般来说,在其他条件一定时,焊接电流越大,熔深越深;电弧电压越大,焊缝宽度越宽;焊接速度增加,则熔深、焊道变小。焊接参数选择不当,容易造成焊缝成形不良,因此在生产过程中,需严格执行经评定合格的焊接参数。

3.6 保持合适的焊剂层厚度

若焊剂层太薄,则保护不良会造成气孔、裂纹等缺陷;焊剂层过厚,则熔深大于正常焊接值,易产生峰形焊道。一般应保持25~40mm的焊剂层厚度。

4 结束语

1)埋弧焊是一种高效的焊接方法,在天然气处理厂工艺管道预制项目中,通过埋弧焊的应用,不仅缩短了焊接周期,减少劳动强度,而且保证了焊接质量。经测算,采用埋弧焊工艺进行管道预制,焊接效率可比焊条电弧焊提高2倍,焊缝射线检测执行标准NB/T 47013.2—2015《承压设备无损检测 第2部分:射线检测》,Ⅱ级合格,一次合格率达90%以上。

2)目前,埋弧焊是管道建设中应用时,效率最高的焊接方法,适用于碳素钢、低合金钢、不锈钢等管道常用钢种的焊接,用于厚壁管的焊接其优势更为明显。但由于受到焊接设备、场地、焊接位置等因素的限制,目前只能用于管道预制焊接。因此,加强预制深度,提高埋弧焊在管道焊接中的利用率是提高焊接效率的关键。