中药渣发酵菌剂筛选及发酵工艺优化效果研究

2024-03-04罗国良李晓成郭肖兰

■ 刘 倩 罗国良 郭 利 李晓成 宋 庄 郭肖兰 钟 伟*

(1.吉林农业科技学院,吉林吉林 132109;2.中国农业科学院特产研究所,吉林长春 130112;3.吉林大北农农牧科技有限公司,吉林长春 130102)

当前我国中药企业发展迅速,中药需求与日俱增,中药渣等固体废弃物如何安全合理且绿色处理已成为当前一大难题。研究表明,中药渣若直接饲喂会影响动物适口性,消化利用率极低,其中所残留的生物活性成分和丰富营养物质得不到有效利用,易造成浪费[1]。利用微生物发酵技术可明显降低中药渣中纤维素和木质素含量,提高蛋白质和氨基酸等营养成分含量,改善适口性,从而提高中药渣饲料化利用的效率[2-4]。

乳酸菌、芽孢杆菌、酵母菌是常用发酵中药渣的益生菌菌种[5],可达到减毒增效、节约药源、产生活性物质等作用[6]。戴燊等[7]用黑曲霉及植物乳杆菌混菌发酵中草药后,粗蛋白、粗脂肪等明显提高,中性洗涤纤维、酸性洗涤纤维、木质素等明显降解,其营养价值明显提高。聂芙蓉等[8]用酵母菌、枯草芽孢杆菌混合发酵女贞子后使其粗蛋白和生物活性成分含量均有所提高,纤维含量降低。李秋月等[9]证实微生物发酵中草药后其活性成分会被酶解为小分子物质,增强其原有药效。但目前大部分研究注重于中药发酵后营养价值、活性成分的改变及发酵代谢产物的药理功能,对于菌制剂发酵中药渣后效果及优化发酵工艺参数缺少相关研究。因此,本研究对中药渣进行菌制剂发酵,筛选出最优发酵菌制剂组合和添加比例,并从初始水分含量、发酵温度、发酵时间三方面进行菌制剂发酵工艺参数优化分析,以期为中药渣的二次利用提供参考。

1 材料与方法

1.1 样品来源

本研究样品为中成药经有效成分提取后剩余的残渣,由吉林通化修正药业有限公司提供,主要成分为玄参、板蓝根、麦冬、天冬等。

1.2 复合发酵菌制剂

发酵菌剂由植物乳杆菌(Lactobacillus plantarum,Lp)、酵母菌(Bacillus subtilis, Bs)、枯草芽孢杆菌(Saccharomyces cerevisiae, Sc)作为发酵菌种,均为实验室保藏菌种,活菌总量≥5×108CFU/mL。

1.3 试验设计

1.3.1 试验一:不同种类菌制剂对中药渣发酵后营养价值的影响

试验以中药渣为发酵底料,喷浆玉米皮、豆粕、麦麸为发酵辅料,设定初始含水量为50%,采用单因素完全随机化设计,以单一菌、等比例两两复合及三者复合共设置8 个处理组(CON、Lp、Sc、Bs、Lp+Sc、Lp+Bs、Sc+Bs、Lp+Sc+Bs)。待样品搅拌均匀后装入带有单向呼吸阀的密封发酵袋中,置于30 ℃培养箱中连续发酵3 d,每个样品3 个重复。发酵达到72 h,取出发酵药渣混匀后采取四分法取样进行测定pH 及各营养物质含量。

1.3.2 试验二:不同添加比例的植物乳杆菌和枯草芽孢杆菌对中药渣发酵后营养价值的影响

以试验一得到的最佳处理组为基础,进行4×4 双因素试验,其中A 因素为植物乳杆菌,设4 个添加水平(1、2、3、5),分别为3、6、9 mL 和15 mL;B 因素为枯草芽孢杆菌,设4 个添加水平(1、2、3、5),分别为3、6、9 mL 和15 mL。共16 个处理组。待样品搅拌均匀后装入带有单向呼吸阀的密封发酵袋中,置于30 ℃培养箱中连续发酵72 h,每个样品3 个重复。发酵达到72 h,取出发酵药渣混匀后采取四分法取样进行测定pH及各营养物质含量。

1.3.3 试验三:不同发酵条件对中药渣营养价值和生物活性成分含量的影响

以试验一和试验二得到的最优结果为正交试验处理组,以发酵物料的初始水分含量(A)、发酵温度(B)、发酵时间(C)作为试验因素,设计三因素三水平的正交试验,各因素具体水平参数如表1。发酵步骤同上,混合均匀后在不同条件下进行发酵培养,发酵结束后取出,四分法取样,测定pH、各营养物质含量、生物活性成分及毒素含量。

表1 发酵条件优化组合因素水平

1.4 指标检测

1.4.1 pH测定

称取发酵后的中药渣10 g,置于锥形瓶中(容量为250 mL),加入90 mL纯化水于锥形瓶中混匀,然后用纱布过滤后取滤液于烧杯内,用酸度计(雷磁,型号PHS-3C,02220128号)进行pH测定。

1.4.2 常规营养成分含量的测定

饲料中干物质(DM)含量参照GB/T 6435—2006,采用恒温烘干法测定;粗蛋白(CP)含量参照GB/T 6432—1994 的方法,采用凯氏定氮法测定;粗脂肪(EE)含量参照GB/T 6433—2006 的方法,采用索氏抽提法测定;粗纤维(CF)含量参照GB/T 6434—2006 的方法,采用滤袋法测定;中性洗涤纤维(NDF)含量参照GB/T 20806—2006的方法,酸性洗涤纤维(ADF)含量参照NY/T 1459—2007 的方法,均采用滤袋法测定;粗灰分(Ash)含量参照GB/T 6438—1992 的方法,采用灼烧法测定。

1.4.3 生物活性成分及安全性指标的测定

还原糖含量和类黄酮含量测定分别采用微量法和可见分光光度法,严格按照试剂盒说明书测定,试剂盒均购自北京索莱宝科技有限公司。

生物碱含量和乳酸含量测定采用分光光度法和微量法,严格按照试剂盒说明书测定,试剂盒均购自江苏科铭生物技术有限公司。

呕吐毒素含量和黄曲霉毒素B1 含量测定均采用双抗体一步夹心酶联免疫吸附试验(ELISA),严格按照试剂盒说明书测定,试剂盒均购自上海优选生物科技有限公司。

1.5 数据处理

数据使用 Excel 2010进行初步处理,之后再采用SAS 9.4 进行统计分析。单因素试验采用one-way ANOVA 方差分析,双因素试验采用GLM 程序进行统计分析,用Duncan’s 法进行多重比较。正交试验结果采用极差分析和一般线性模型进行方差分析。数据以“平均值±标准差”表示,P<0.05时表示差异显著,P>0.05时表示差异不显著。

2 结果与分析

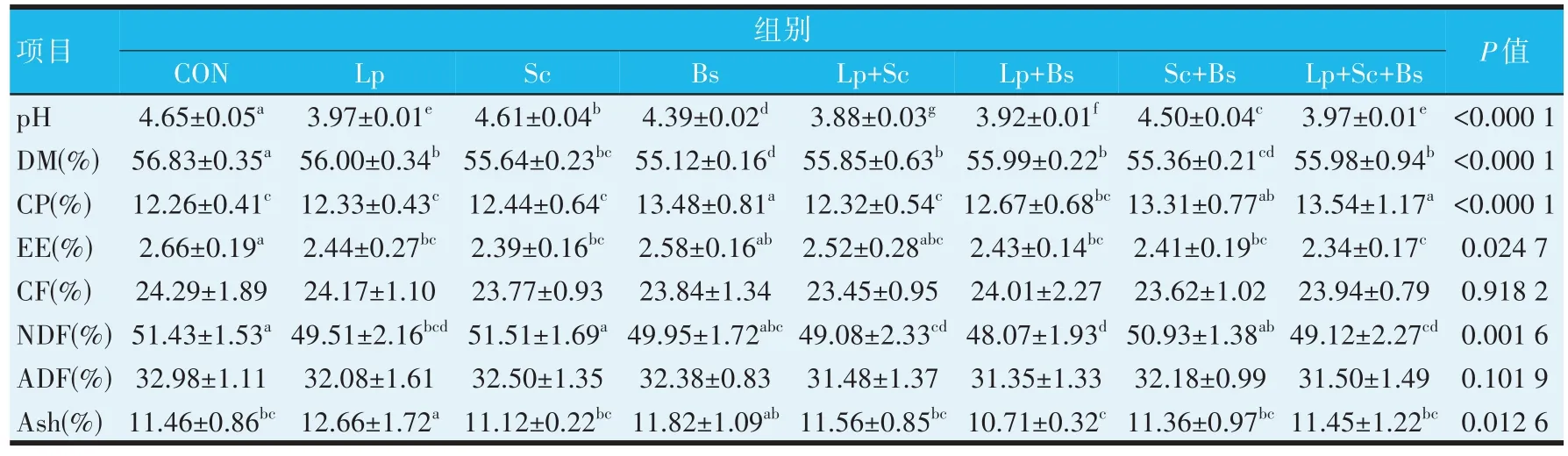

2.1 不同种类菌制剂对中药渣发酵后营养价值的影响

如表2 所示,各试验组pH 显著低于CON 组(P<0.05);各试验组DM 含量显著低于CON 组(P<0.05);Bs、Sc+Bs、Lp+Sc+Bs 组CP 含量显著高于CON 组和其他试验组(P<0.05);Lp、Sc、Lp+Bs、Sc+Bs、Lp+Sc+Bs组EE 含量显著低于CON 组(P<0.05);Lp+Sc、Lp+Bs、Lp+Sc+Bs组NDF含量显著低于CON 组和其他试验组(P<0.05);除Lp 组和Bs 组Ash 含量显著高于CON 组(P<0.05),其他组间Ash含量均无显著差异(P>0.05);各组间CF含量、ADF含量无显著差异(P>0.05)。

表2 不同菌制剂处理后中药渣内营养成分含量变化

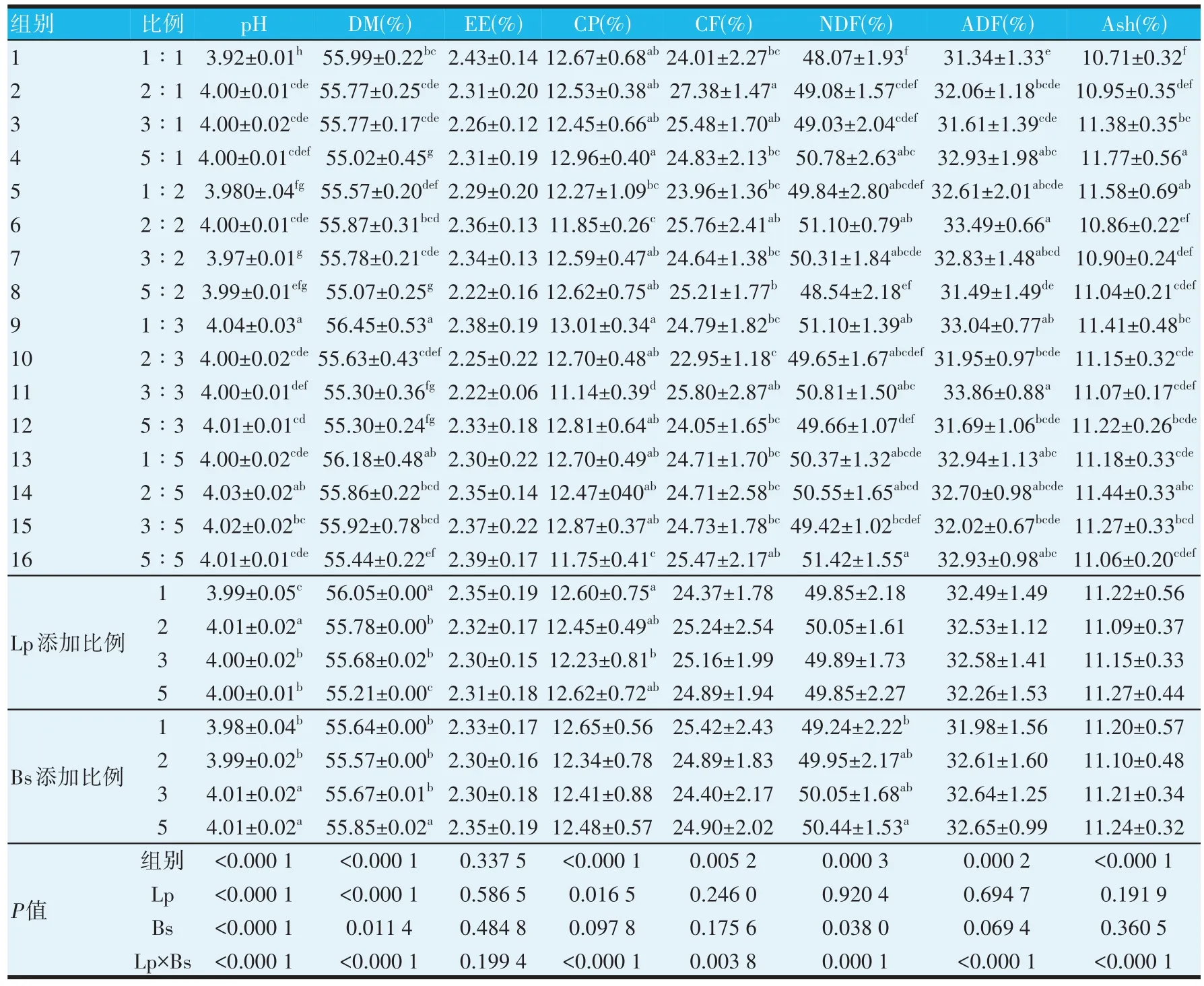

2.2 不同添加比例的植物乳杆菌和枯草芽孢杆菌对中药渣发酵后营养价值的影响

如表3 所示,不同添加比例菌种处理后组间pH和DM、CP、CF、NDF、ADF、Ash 含量存在显著差异(P<0.05)。植物乳杆菌不同添加比例组间pH 和DM、CP 含量存在显著差异(P<0.05),随菌种添加比例增加,pH 升高,DM 含量降低;植物乳杆菌不同添加比例组间EE、CF、NDF、ADF、Ash 含量无显著差异(P>0.05)。枯草芽孢杆菌不同添加比例组间pH 和DM、NDF 含量存在显著差异(P<0.05);枯草芽孢杆菌不同添加比例组间EE、CP、CF、ADF、Ash 含量无显著差异(P>0.05)。两种菌株的不同添加比例对pH和DM、CP、CF、NDF、ADF、Ash 含量变化具有显著交互作用(P<0.05)。

表3 菌制剂不同添加比例对中药渣内营养物质含量的影响

2.3 不同发酵条件对中药渣营养价值和生物活性成分含量的影响

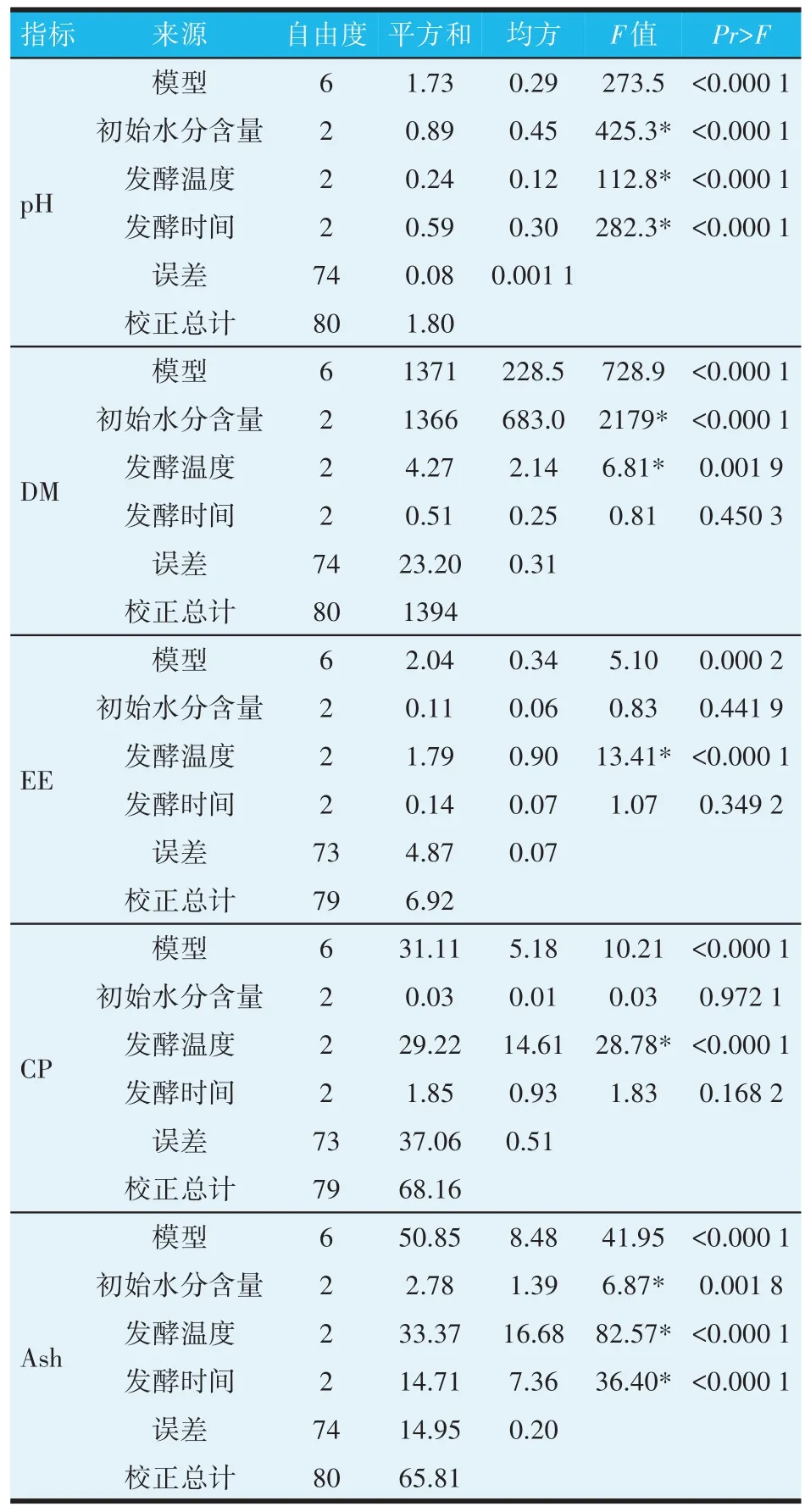

2.3.1 不同发酵条件下中药渣中pH 和DM、EE、CP、Ash含量的变化

由表4 正交试验结果极差分析表明,发酵条件对pH 影 响 因 素 的 主 次 顺 序 为A>C>B,最 佳 组 合 为A3B1C3,即初始水分含量55%、发酵温度35 ℃、发酵时间72 h。对各处理组pH 进行方差分析结果如表5 所示,初始水分含量、发酵温度、发酵时间对该指标影响均为差异显著(P<0.05)。

表5 中药渣发酵后营养物质方差分析

由表4 正交试验结果极差分析表明,发酵条件对DM 含量影响因素的主次顺序为A>B>C,最佳组合为A1B3C1,即初始水分含量45%、发酵温度40 ℃、发酵时间24 h。对各处理组DM含量进行方差分析结果如表5所示,初始水分含量、发酵温度对该指标影响为差异显著(P<0.05),发酵时间对该指标无显著影响(P>0.05)。

由表4 正交试验结果极差分析表明,发酵条件对EE 含量影响因素的主次顺序为B>C>A,最佳组合为A2B2C2,即初始水分含量50%、发酵温度37 ℃、发酵时间48 h。对各处理组EE 含量进行方差分析结果如表5所示,发酵温度对该指标影响为差异显著(P<0.05),初始水分含量、发酵时间对该指标无显著影响(P>0.05)。

由表4 正交试验结果极差分析表明,发酵条件对CP 含量影响因素的主次顺序为B>C>A,最佳组合为A3B2C2,即初始水分含量55%、发酵温度37 ℃、发酵时间48 h。对各处理组CP 含量进行方差分析结果如表5所示,发酵温度对该指标影响为差异显著(P<0.05),初始水分含量、发酵时间对该指标无显著影响(P>0.05)。

由表4 正交试验结果极差分析表明,发酵条件对Ash 含量影响因素的主次顺序为B>C>A,最佳组合为A1B3C3,即初始水分含量45%、发酵温度40 ℃、发酵时间72 h。对各处理组Ash 含量进行方差分析结果如表5 所示,初始水分含量、发酵温度、发酵时间对该指标影响均为差异显著(P<0.05)。

2.3.2 不同发酵条件下药渣内纤维含量的变化

由表6 正交试验结果极差分析表明,发酵条件对CF 含量影响因素的主次顺序为B>A>C,最佳组合为A1B3C3,即初始水分含量45%、发酵温度40 ℃、发酵时间72 h。对各处理组CF 含量进行方差分析结果如表7 所示,发酵温度对该指标影响为差异显著(P<0.05),初始水分含量、发酵时间对该指标无显著影响(P>0.05)。

表6 中药渣发酵后纤维含量极差分析

表7 中药渣发酵后纤维含量方差分析

由表6 正交试验结果极差分析表明,发酵条件对NDF 含量影响因素的主次顺序为A>C>B,最佳组合为A3B1C3,即初始水分含量55%、发酵温度35 ℃、发酵时间72 h。对各处理组NDF 含量进行方差分析结果如表7 所示,初始水分含量对该指标影响为差异显著(P<0.05),发酵温度、发酵时间对该指标无显著影响(P>0.05)。

由表6 正交试验结果极差分析表明,发酵条件对ADF 含量影响因素的主次顺序为B>A>C,最佳组合为A1B3C3,即初始水分含量45%、发酵温度40 ℃、发酵时间72 h。对各处理组ADF含量进行方差分析,结果如表7 所示,发酵温度对该指标影响为差异显著(P<0.05),初始水分含量、发酵时间对该指标无显著影响(P>0.05)。

2.3.3 不同发酵条件下药渣内生物活性成分含量的变化

由表8 正交试验结果极差分析表明,发酵条件对类黄酮含量影响因素的主次顺序为A>C>B,最佳组合为A3B2C2,即初始水分含量55%、发酵温度37 ℃、发酵时间48 h。对各处理组类黄酮含量进行方差分析结果如表9 所示,初始水分含量、发酵温度、发酵时间对该指标均无显著影响(P>0.05)。

表8 中药渣发酵后生物活性成分极差分析

由表8 正交试验结果极差分析表明,发酵条件对还原糖含量影响因素的主次顺序为C>B>A,最佳组合为A2B2C1,即初始水分含量50%、发酵温度37 ℃、发酵时间24 h。对各处理组还原糖含量进行方差分析结果如表9 所示,发酵温度、发酵时间对该指标影响为差异显著(P<0.05),初始水分含量对该指标均无显著影响(P>0.05)。

由表8 正交试验结果极差分析表明,发酵条件对生物碱含量影响因素的主次顺序为C>A>B,最佳组合为A2B1C2,即初始水分含量50%、发酵温度35 ℃、发酵时间48 h。对各处理组生物碱含量进行方差分析结果如表9 所示,初始水分含量、发酵温度、发酵时间对该指标均无显著影响(P>0.05)。

由表9 正交试验结果极差分析表明,发酵条件对乳酸含量影响因素的主次顺序为C>A>B,最佳组合为A3B2C3,即初始水分含量55%、发酵温度37 ℃、发酵时间72 h。对各处理组乳酸含量进行方差分析结果如表9 所示,初始水分含量、发酵时间对该指标影响为差异显著(P<0.05),发酵温度对该指标均无显著影响(P>0.05)。

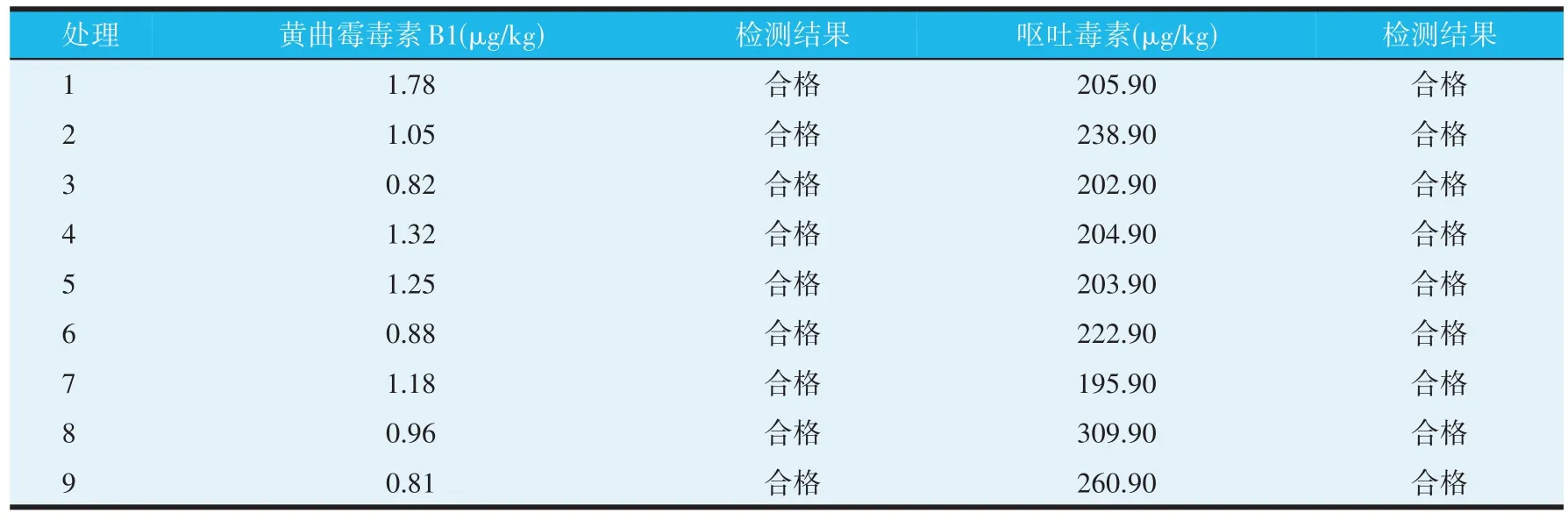

2.3.4 不同发酵条件下药渣内毒素含量的测定

发酵后药渣中存在对应毒素的测定结果如表10所示,结果表明黄曲霉毒素B1 和呕吐毒素的含量均符合我国饲料卫生标准。

表10 中药渣发酵后毒素含量

3 讨论

3.1 不同种类的植物乳杆菌和枯草芽孢杆菌处理对中药渣发酵效果的影响

药渣中由于自身抗营养因子存在,直接利用效果不佳。相关研究表明,经微生物菌种发酵处理后,可以提升营养价值、改善适口性等[10]。药渣在发酵过程中产生酒香味,改善药渣气味,利于提高适口性,可以提高发酵效率和发酵质量。试验中不论是单一菌还是复合菌发酵,药渣的营养成分均发生了变化,在发酵过程中,菌株自身生长繁殖需要消耗一定的营养物质,同时与发酵底物及辅料间相互作用产生了部分易降解的代谢产物,造成DM 含量降低。一般物料发酵后的pH 范围为3.8~4.5,pH 越低,越利于发酵保存[11]。本试验所测定pH 范围符合文献报道,并与李亚新等[12]和韦票等[13]研究结果相一致,添加菌剂组pH 显著低于对照组,且添加Lp 菌剂的各组pH 显著低于其他未添加组,说明植物乳酸杆菌具有促进发酵产生乳酸、降低pH 的作用。与对照组相比,经Bs、Sc+Bs、Lp+Sc+Bs 处理后CP 含量显著提升了9.95%、8.56%、10.44%,Lp+Bs 组NDF 含量显著降低6.53%,Ash 含量显著降低6.54%,与杨旭等[14]、王馨影[15]等、叶丙奎[16]研究结果相一致。而与空白对照组相比,Lp+Bs 组pH、CF、NDF、ADF、Ash含量分别降低15.70%、1.15%、6.53%、4.94%、6.49%,CP 含量提高3.34%;与Lp+Sc+Bs 组相比,Lp+Bs 组pH、NDF、ADF 含量分别降低1.26%、2.14%、0.48%,符合Ahmed 等[17]和白冰等[18]文献报道。单一菌种添加模式无法同时兼顾发酵品质与有氧暴露后腐败抑制的要求[19-20],混菌发酵已为研究热点。孙宜新等[21]研究发现复合菌种发酵组比单一菌种发酵组的大叶枸中有益菌含量分别提高11.59%和7.89%。综上所述,最佳菌制剂组合为Lp+Bs组。

3.2 不同添加比例的植物乳杆菌和枯草芽孢杆菌处理对中药渣发酵效果的影响

在发酵过程中复合菌种混合后进行厌氧发酵,其中枯草芽孢杆菌等好氧菌的存在为植物乳杆菌的生长繁殖创造了厌氧环境,而枯草芽孢杆菌降解纤维的能力有限[22],与植物乳杆菌混合后发酵起到微生物间的协同作用,达到优势互补,相辅相成,发挥单一菌株起不到的作用[23]。研究表明,发酵菌剂的接种量越高,药渣的发酵效果越好。随着微生物增殖量增加,其所消耗底物中所需要的营养就越多[24]。周勇等[25]研究试验发现,当嗜酸乳杆菌、产朊假丝酵母菌、枯草芽孢杆菌、乳酸芽孢杆菌以2∶1∶2∶1 的比例混合发酵复合中药渣后,发酵效果较优。李若熙等[26]研究发现,嗜酸乳杆菌与植物乳杆菌(1∶1)混菌发酵时,综合发酵能力最强。秦梦等[27]发现中药渣堆肥发酵效果随菌剂接种量的增加而增强,但当菌种接种量超过0.5%时,发酵效果显著降低。本试验结果与上述文献研究所得结论相似,在指定发酵温度和发酵时间下,其DM、CP、EE等营养物质含量随菌制剂添加比例的增加呈现先降低再增加的趋势;CF、NDF、ADF等纤维类营养物质含量呈先增加后降低或先增加后降低再增加的变化趋势,但均在植物乳杆菌与枯草芽孢杆菌1:1 等比例混合时,DM、CP、EE 等营养物质含量较高,CF、NDF、ADF等纤维类营养物质含量较低。所以综合各项指标变化,认为菌制剂的最佳添加比例为两者等比例混合,且添加比例为1∶1。

3.3 不同发酵条件对中药渣发酵效果的影响

3.3.1 初始水分含量

初始水分含量是影响发酵的重要因素,过高或过低均会影响菌种生长繁殖进而影响发酵品质[28]。含水量过低时,菌种不能充分获取营养物质,生长发育缓慢;含水量过高时,药渣易黏连结块、腐败变质,影响发酵效果[29]。有研究表明,当发酵饲料水分含量在40%~60%时可使发酵饲料品质维持稳定[30]。安琦等[31]发现当黄芪药渣内含水量为50%~70%时,乳酸菌数量较高,发酵较为适宜。孙合美等[32]研究发现,发酵饲料中水分含量为30%~40%可以使发酵菌种活菌数增多,饲料pH 较为稳定。陈鑫等[33]研究也证实以50%的初始含水量发酵红芪药渣效果良好。但不同药渣药材组成不同,其发酵适宜的含水量也可能不同,因此本试验设定45%、50%、55%三个水平的初始含水量进行发酵中药渣,以发酵后中药渣的营养成分含量变化及生物活性成分含量评定中药渣适宜发酵的初始水分含量,结果表明当含水量为55%时发酵效果最好。

3.3.2 发酵温度

温度是影响菌种生长和代谢的关键因素。研究表明,大多数益生菌生长适宜温度为20~33 ℃,最高不应超37 ℃[34]。向宇[35]证实经曲霉和芽孢杆菌固体发酵甘草药渣的最适宜发酵温度为30 ℃。孙晓燕等[36]利用混合菌种发酵中药渣认为,25~37 ℃为发酵最佳温度区间。贺晓玉[37]用蛹虫草菌发酵五味子药渣,发现当发酵温度为26 ℃时可以提高五味子药渣的利用价值,并能降低试验成本。而本试验所用菌种生长适宜的温度为37 ℃,此时发酵效果最好。该结论与以上研究结果不一致,可能是由于最佳发酵温度易受发酵底物和发酵菌种的影响,且同菌种不同发酵条件下所需发酵温度也不同[38]。

3.3.3 发酵时间

发酵时间也是发酵成功与否的重要影响因素之一[39],发酵时间过长,发酵环境不利于菌体生长,提高发酵生产成本;发酵时间过短,导致抗营养因子脱除量降低[40],易降低发酵产量,影响发酵效果。武洪志等[41]研究发现,枯草芽孢杆菌发酵复方中草药的最佳发酵时间为 2.7 d;岳鹍等[42]通过中心组合设计响应面试验建立二次回归模型对大黄药渣固态发酵条件进行优化,确定最优发酵时间为7.5 d。本试验与上述研究的最佳发酵时间有所不同,可能是由于与本研究选定相关发酵质量的评价指标不同,也有可能是因为所选用药渣不同,药材组成也不同。孟文文等[43]确定黑曲霉发酵玉屏风口服液药渣的最佳发酵时间72 h;刘锋[44]利用黑曲霉H-2 发酵黄芪药渣产纤维素酶的最佳发酵时间是72 h。本试验设定发酵时间的三个水平中通过结果证实最佳发酵时间为72 h,与以上研究结果相一致,药渣的发酵处理效果较好。

3.4 不同发酵条件对药渣安全性的影响

黄曲霉毒素B1 和呕吐素通常用于评价饲料的安全性。饲料生产安全标准要求AFB1≤20 μg/kg,DON≤1 000 μg/kg。在试验条件下,发酵后药渣中AFB1 和DON 的含量远低于国家对饲料中毒素含量的检测标准,符合国家对饲料卫生安全要求,说明经本试验发酵条件处理后的药渣无安全风险。

4 结论

综上所述,当菌制剂处理组合为植物乳杆菌与枯草芽孢杆菌混合且添加比例为1∶1 时,中药渣具有较好发酵效果。在此条件下中药渣的最佳发酵工艺条件为:初始水分含量为55%,发酵温度为37 ℃,发酵时间为72 h。